高炉热风围管发红、开裂原因分析和处理

胡 彤

(马钢股份公司二铁总厂 安徽马鞍山 243000)

二铁总厂2#高炉2003年投产至今已有十余年头,到2010开始,热风围管局部开始发红,面积逐步扩大,随着时间的增加有多处焊缝开焊跑风,管道开裂等现象。在线时生产只能打盒子被动处理,2010年和2011年期间定修时主动安排灌浆处理,结果效果不好灌浆灌不进去,以至于2011年发生一次灌浆阀根部发红,栽的灌浆管焊缝开裂,灌浆管被吹倒大量热风跑出,差点造成休风事故。从2012年开始我们找到一种处理简单、操作方便、长寿命、效果显著的压浆技术,即采取了用红外热成像检测、专业设备开孔,可调节压力灌浆,灌入隔热效果好的耐材根本上处理了围管发红的的难题,使围管温度由现在的500℃-700℃降到250℃以内允许范围内,确保高炉生产。

1 热风围管发红、开裂原因

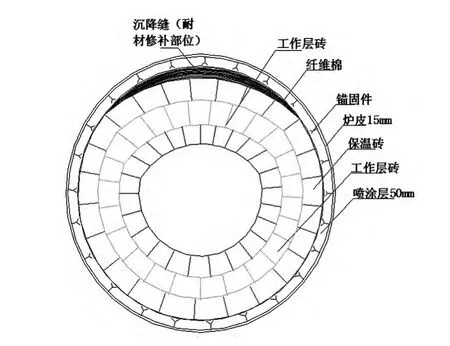

马钢二铁总厂2#高炉热风围管中心线直径21.4 m,断面直径2.8 m内径砌筑后净空直径18.8 m,管壳厚度为14 mm钢结构焊接而成,近似圆弧状每隔一段设一个风口,共30个风口,与热风总管交接处设1个三岔口,围管保温层为喷涂料两层(FL-13030 mm,FN-13055 mm)围管上部铺设16 mm厚耐火纤维毯一层。保温砖采用的是2层各114 mm厚的轻质高铝砖和工作层为140 mm厚的高铝砖,热风围管断面方向上的第一层与第二层之间的砖缝为3 mm,其他部位缝为2 mm。砖与砖之间的缝隙为15 mm,圆周方向每4.89 m留膨胀缝29.5 mm,

经开孔检查和取样分析,原因是由于高炉热风围管内部热风围管断面方向上工作层和第一层与第二层之间的砖缝长时间被气流进入冲刷,砖缝之间灰浆吹掉,裂缝逐渐吹大,围管顶部耐火砖出现不同程度的沉降。气流进入围管上部铺设的耐火纤维毯,长时间的把耐火纤维毯吹掉形成空间,,高温热风直接从缝里窜到管壳处,造成热风围管局部开始发红,面积逐步扩大,随着时间的增加有多处焊缝开焊跑风,管道开裂等现象。

2 准备工作

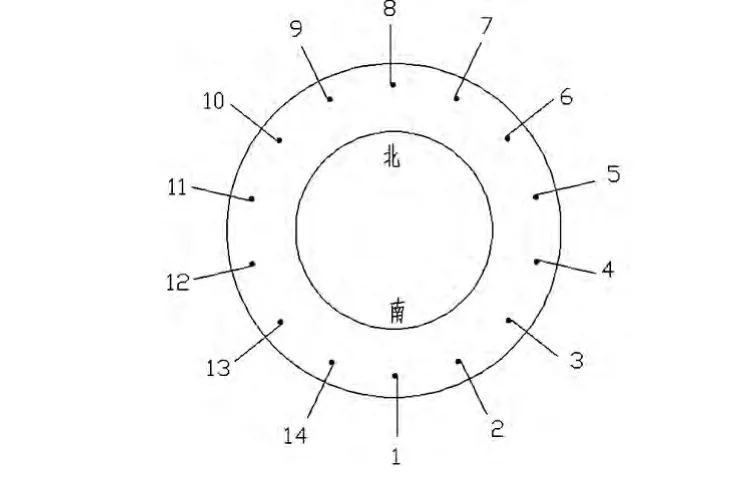

把围管划定区域通过测温和成像找到温度高的区域测量出处理前的温度数据制表见(图1、表1)。

图1 围管水平方向标定图

表1 2012年8月28日处理前测量数据

图2 通过钻孔取样测量出沉降缝的深度,沉降截面示意图

3 处理方法

3.1 开孔的方法和清孔的技巧

经研究发现以前处理几处效果都不好,其中关键是压浆孔的开法和灌浆压力的选择,如用气焊割孔效果不好,原因是灌浆设备阀门不能太大,割大的孔对热风围管来说也不允许,割出的孔还要用小钻头钻通喷涂层,钻的过程如不注意很容易把大块的喷涂层打碎,小钻头开孔灌浆效果又不好,经研究我们用开孔机开¢42解决了这个难题,开孔机可以光滑的钻开外壳和喷涂层,孔大小合适又不损坏喷涂层,开孔完毕后清孔(清孔深度为70 mm-80 mm),清孔时对喷涂及保温层耐火砖进行残渣清理,清理后用压缩空气进行吹扫(实现1号孔吹扫时2号孔冒气、2号孔吹扫时3号孔冒气,以此类推),清理过程中应不得损伤永久层砖。

清孔完成后,将开孔位置焊上压浆短管,安装¢42的球阀即可做压浆准备。

整个围管分四次处理完成第一次处理10 m左右。

图3 第一次处理开孔位置分布

3.2 压浆操作

压浆操作是非常关键的一个环节,首先要调配好灌浆填的干稀程度,配好胶水比例,压浆时进口压力不超过0.5 MPa,确保灌浆填充密实。压入量视现场情况而定。每孔不能大于500 kg。压浆时如图2所示,1号孔压入时需观察2号孔至有浆料经过为止,2号孔压入时需观察3号孔至有浆料经过,1号孔冒浆为止,以此类推;采用类似方法2#高炉经过了分段三次处理彻底解决了围管发红跑风的技术难题

4 处理效果

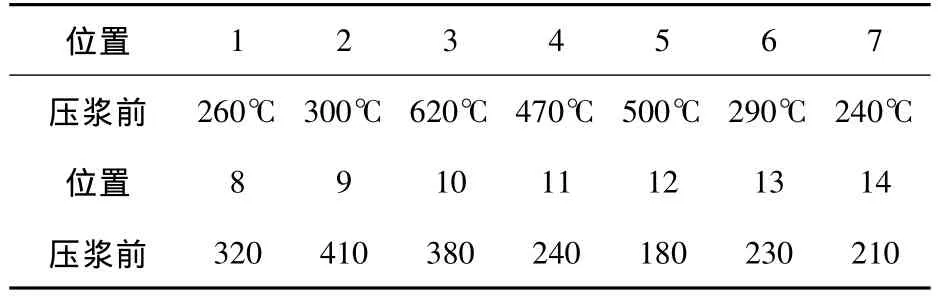

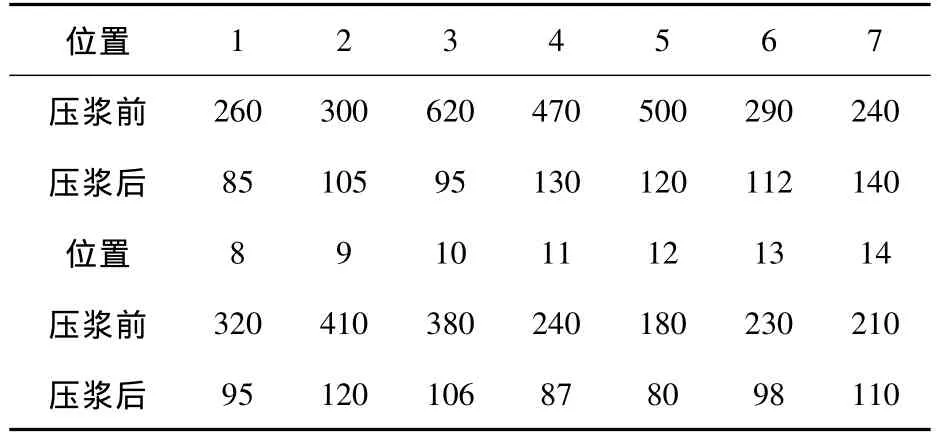

压浆处理后测量温度小于200℃属于正常范围 ,如表2。

表2 2012年8月28日处理前和2014年4月17日处理后测量数据(单位℃)

2#炉热风围管经过四次处理,温度全部达到正常范围,取消了用压缩空气冷却,降低了成本,确保了安全,延长了高炉大修周期。

[1]杨世铭,陶文铨.导热系数,传热学(第3版)[M].北京:高等教育出版社,2006

[2]项钟庸,王筱留.高炉设计——炼铁工艺设计理论与实践[M].北京:冶金工业出版社,2007

[3]刘继锋.高效长寿型高炉热风管道的研究[C].第八届全国大高炉炼铁学术年会论文集,2007