马钢CSP机架HGC伺服系统的电气控制改造及应用

邓槟杰,吴 军,雷 杰

(马钢股份公司第一钢轧总厂 安徽马鞍山 243000)

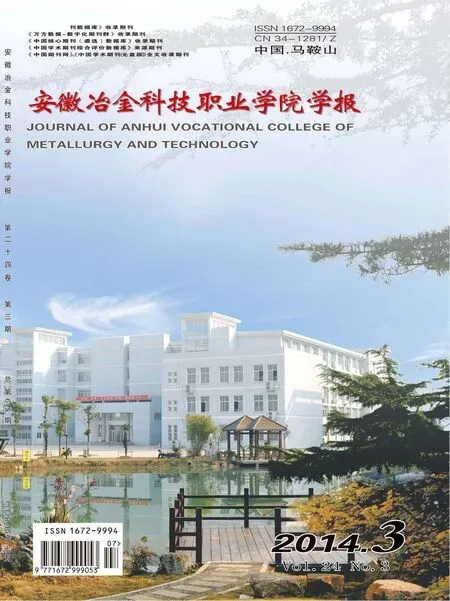

HGC是轧机液压辊缝控制系统的缩写。在连轧机组中每个机架都配有HGC系统,其主要装备有压力检测装置、位置检测装置及其配套的伺服阀控制系统。HGC液压缸可以在位置控制模式和轧制力控制模式下运行。原理如图所示(图1)。

图1 HGC系统原理

1 HGC系统现状

马钢CSP生产线于2003年10月投产生产,在安装调试时,SMS公司在设计和调试时,常出现HGC系统的伺服阀由于磨损出现内泄和零漂超出10%,直接影响HGC系统控制精度。

HGC系统控制方式:1#模式由1#阀和3#阀参与控制;2#模式由2#阀和4#阀参与控制;1+2模式或2+1模式由1#阀、2#阀、3#阀和4#阀同时工作。1#模式或2#模式工作时,DS、OS侧的液控单向阀CHECK VALVE 1#先导阀和2#先导阀都处于工作状态,传动侧的1#伺服阀和操作侧的3#伺服阀处于工作状态,而传动侧的2#伺服阀和操作侧的4#伺服阀也处于工作状态但在零位。当HGC系统的一个伺服阀出现故障时,直接影响其余三个伺服阀的工作状态和轧机HGC的控制精度。诊断分析故障时,也不好查找具体哪个阀出现故障,只能更换HGC系统的四个伺服阀,彻底处理故障。现场更换四个伺服阀所需时间比较长,两边同时处理也需要1.5 h。由于CSP生产线生产节奏比较紧,我们日常处理分两步更换四个伺服阀,来排查故障。对于更换下机的伺服阀,只能在液压测试台检测具体哪个伺服阀出现内泄和零漂过大的故障。

2 改造方案

2.1 控制模式选择

分析研究:如果能将它们分开,一对一的控制方式更加有利于故障的判断,只需一两分钟,故障处理更容易更省时间。首先,制定方案:控制模式由1#模式、2#模式、1+2 模式、2+1 模式。1#模式由1#阀和4#阀参与控制,而且1#模式工作时,液控单向阀1#先导阀工作,2#先导阀处于关闭状态。2#模式由2#阀和3#阀参与控制,而且2#模式工作时,液控单向阀2#先导阀工作,1#先导阀处于关闭状态。1+2模式或2+1模式由1#阀、2#阀、3#阀和4#阀同时工作,液控单向阀1#和2#先导阀工作。

2.2 TDC系统程序修改及优化

马钢CSP的TDC控制系统是由电源框架、处理器摸板、I/O摸板和通讯模板构成。CPU551是TDC控制系统的中央处理器,带有一个4M记忆卡,程序存储在记忆卡内,电源启动时被读入CPU551中执行,可通过在线功能对处理器和存储卡中的程序作同步修改。SM500是数字量/模拟量输入/输出模板。CP50MO是MPI/Profibus通讯模板,更换时需要使用COM-Profibus软件对其进行组态的软件下装。

对HGC的TDC控制程序进行优化完善。改成当选择1#模式时操作侧的1#伺服阀和传动侧的4#以及操作侧的check valve open,当选择2#模式时传动侧的1#伺服阀和操作侧的3#伺服阀以及ds的check valve open,仔细深入的研究程序不难实现。程序如图2。

要解决好如何选择1#check阀、2#check阀或者1+2、2+1的模式。因为不同的选择模式控制不同的阀工作,所以它们的精准度也是不一样。经过仔细讨论、分析,以及对TDC程序进行仔细研读理解,在程序中增加两个“BSW”选择器,一个或门编辑器“OR”块,当选择1#CHECK阀时,输入进1#“BSW”;当选择 2#check阀是,输入进 2#“BSW”;当选择1+2或者2+1时,输入通过“OR”块同时选择1#2#”BSW”,如图3。

图2 原程序控制图

图3 伺服阀模式选择

模式选择输入确定后,对check阀的输出选择进行搭建,因为原程序只要选择自动、手动后同时输出。所以我们必须增加选择性的程序段,增加两个并行的“AND”功能块,将原HGC的enable信号作为新的”and“块的一端使能输入,而“BSW”的输出作为“and”块的另外一个输入。两个“and”块的输出分别作为“bsc2”块的两个输入,而此前的“bsc2”的两输入分别是1#2#check阀的使能输入端。如图4。

图4 使能选择

最后,我们要确定伺服阀的使能输出,因为液压管线的安装是固定的不可能重新改变阀台、油路管线的走向,所以必须在控制程序中加以调整。原来的四个阀对应的四个“DAC”块分别是传动侧的1#2#和操作侧的1#2#,它们都是一一对应的。由于程序修改后它们实际和现场不匹配,这样就会导致HGC缸不受控。针对这一问题反复研究实验调整了它们之间的对应关系。

图5 伺服阀控制输出

3 改造效果

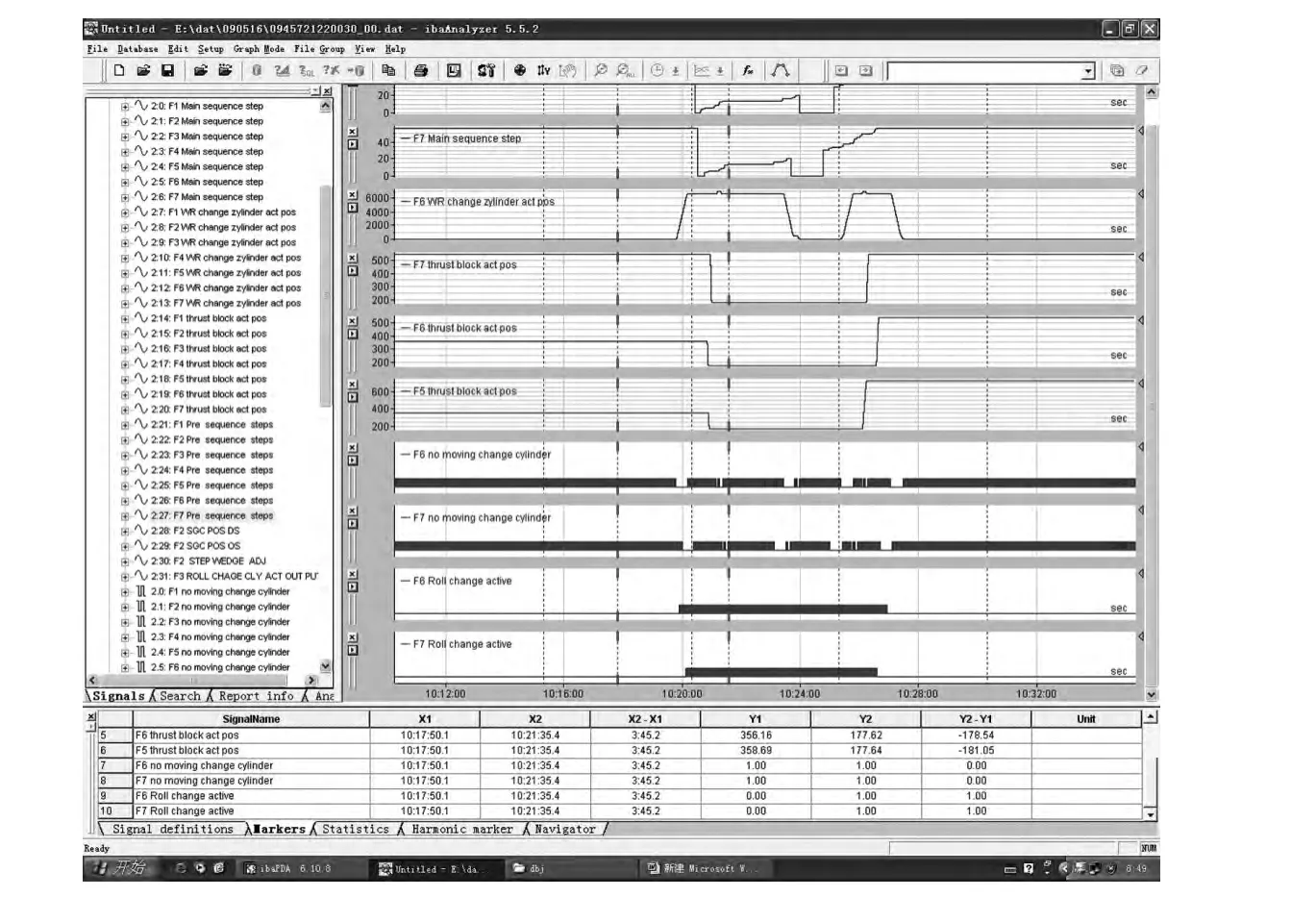

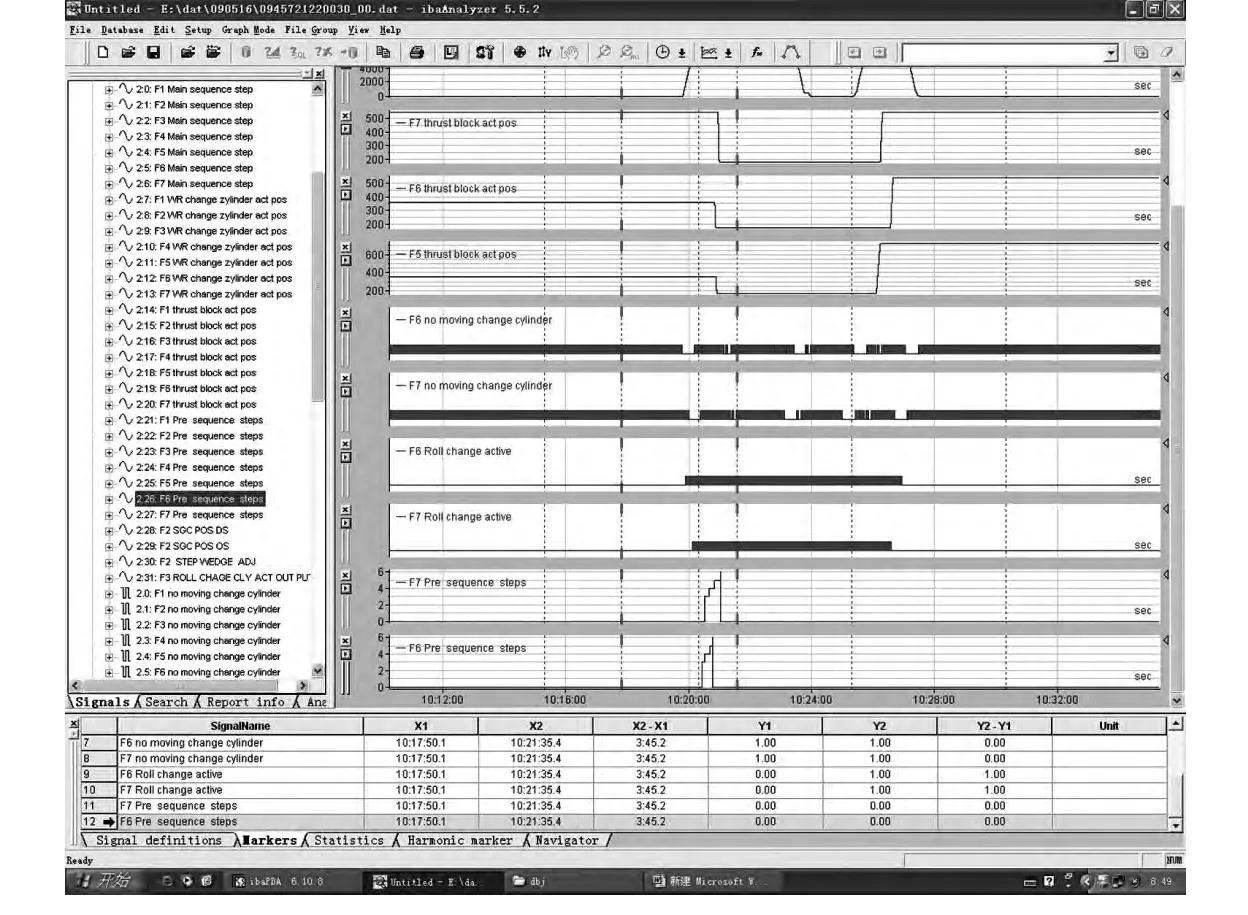

改造完毕以后反复模拟、实验后投入使用正常。使用后分别对修改前和修改后的轧制力、辊缝、伺服阀的输出以及伺服阀的响应时间等等参数进行了跟踪对比。如图6。

对比修改前后不难看出两侧的轧制力、辊缝更加稳定并且伺服阀的offset波动减小,响应时间快。

CSP生产线HGC系统改造后,操作和维护有了很大改观,具体如下:

操作方面:操作工在轧机标定、轧机调平值出现异常时,操作工只需切换HGC系统模式。

维护方面:由于HGC系统改造后,四个伺服阀的工作都是单独工作,互不影响,每个伺服阀的工作参数只放映本身伺服阀的工作性能。伺服阀的更换标准:伺服阀轧制过程中,零漂超过8%时,点检人员更换伺服阀,确保生产正常。

故障诊断和维护:当轧机HGC系统出现异常时,操作工和设备维护人员只需1分钟切换HGC系统的工作模式,确保HGC系统的正常运行。故障诊断时,只需根据现场现象和阀的参数,可以确定哪个阀出现故障。故障处理时,只需更换一个故障伺服阀,所需时间最长为30分钟。对于改造后,HGC系统的故障诊断和处理与以前大大方便、缩短,大大缩短了故障处理时间和节省大量备件。

图6 修改前PDA

图7 修改后PDA

[1]赵宗楠.珠钢CSP热连轧机架HAC系统故障分析[J].冶金丛刊,2010.3

[2]张士祥.轧机伺服阀的测试分析[J].中国设备工程,2002.1

[3]屠画.源于共同的机械、电气和自动化设计的薄板坯连铸连轧工艺开发[J].钢铁,2004.2