低压电力电缆导体材料及结构的分析

陈长江, 杨舒森

(河南久通电缆有限公司,河南周口466000)

0 引言

在低压电力电缆导体设计中,对于标称截面50 mm2及以上的导体多采用异形紧压结构,即把绞合后的导体通过半圆形、扇形及瓦形孔型的压轮紧压。这样,紧压后减少了单线之间的空隙,提高了导体的紧压系数。绝缘线芯经成缆后,外径较小、结构紧密,从而减少了填充材料的用量,同时包带、铠装和护套的用量也相应减少。不过对于不同材质的导体,其结构也不能一概而论,本文就铜、铝作为电力电缆导体时的不同结构进行分析。

1 导体结构的对比

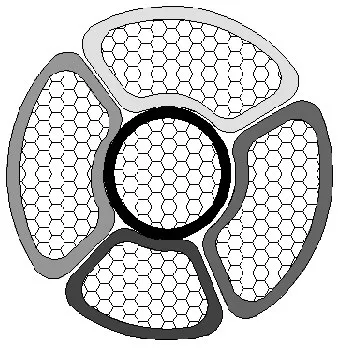

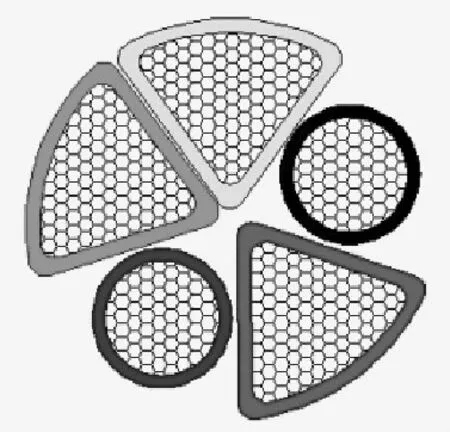

我们以规格为3×120+2×70的导体为例进行说明。在很多电缆厂,这种电缆的导体结构分别为4瓦+1圆、3瓦+2圆及3扇+2圆,通过CAD绘出了这三种导体的结构图,如图1、图2、图3所示。从图中可以看出:图1这种结构比较紧凑,成缆的外径比较小,并且通过实际测量成缆外径为30.5~32.4 mm;图2导体的成缆外径为32.0~35.5mm;图3导体的成缆外径为35.5~38.2 mm。图1的成缆外径比较小,这样就可以减少材料的用量,从而节约成本。并且,在生产过程中,线芯不易“翻身”,成缆也比较简单。

图1 4瓦+1圆

图2 3瓦+2圆

图3 3扇+2圆

2 材料用量的对比

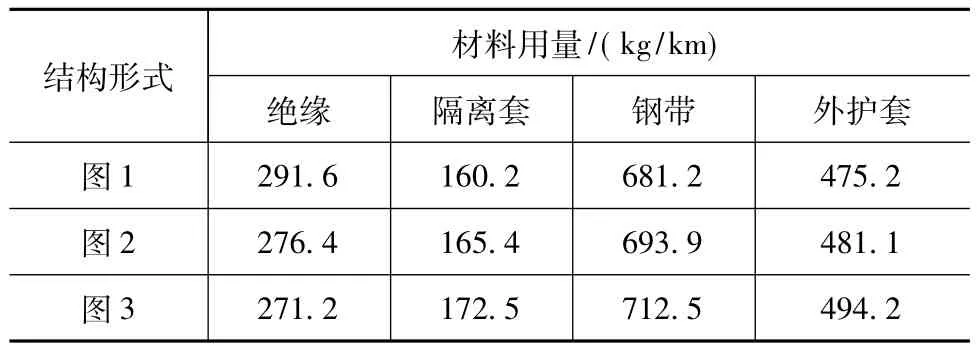

我们以交联聚乙烯绝缘钢带铠装聚氯乙烯护套电缆为例,对三种结构电缆在实际生产中的材料用量进行计算,结果见表1。

表1 材料用量

从表1可见,绝缘的用量是和导体截面的形状有关的。通过实际检测,我们发现:同一标称截面下,形状越是不规则,其绝缘用量相应越大,但是成缆外径变小又大大节省了隔离套、钢带及外护套的用量,通过成本核算,图1这种结构的材料用量是最少的。

3 紧压后导体截面的对比

在导体生产时,为了减小单线之间的空隙,绞线要经过紧压,可是紧压之后,单丝会出现不同程度的“硬化”现象,导致单丝电阻率变大。以120 mm2铜导体为例,通过多次取样称重,然后换算成导体的截面,在导体电阻满足要求的情况下,试验结果:瓦形结构的紧压系数为0.88~0.90,截面为115.1~115.4 mm2;圆形结构的紧压系数为0.84~0.86,截面为114.7~115.0mm2;扇形结构的紧压系数为0.80~0.82,截面为112.8~113.4mm2。通过计算截面的对比可以看出,扇形导体单丝的“硬化”程度较低,这样选择扇形结构,就能在一定程度上节省导体材料的用量。

4 导体材质的对比

(1)铜导体

铜具有良好的延展性和较强的机械性能,在单丝紧压时,即使变形程度很大,也不会出现断裂现象,所以我们可以在“牺牲”电阻率的情况下,选择瓦形结构,这样其他材料的消耗就会减少,综合来算的话也是划算的,即图1这种结构是比较适合的。如果在3+2铜导体结构中,中性线和地线的规格较小,如35 mm2及以下时,采用图1这种结构显然不合理,35 mm2及以下时一般采用圆形结构,这时应采用图2结构。

(2)铝导体

铝的比重较轻,导电性能良好,耐腐蚀性好,塑性强,可是铝的机械性能较差。在绞线时,如果紧压系数高,导体就会出现毛刺、断丝,甚至整体拉断的现象;而如果紧压系数低,对于瓦形结构又容易出现内外层单丝之间绞合不紧密等不良现象,影响导体的外观,而对于圆形结构,就达不到紧压的效果,从而增加后面工序材料的消耗。所以如果是铝导体电力电缆,选择图3的结构是比较合理的。

5 结束语

导体的设计是电缆结构设计的重要环节之一。通过以上分析对比以及实际生产经验的总结,得出不同材质的导体,在导体结构的选择上也是不一样的。合理地选用,既有助于提高电力电缆的质量,又可以减少电缆材料的消耗,进而提高企业的经济效益。

[1]GB/T 3956—2008 电缆的导体[S].

[2]王卫东.电线电缆生产工艺[M].河南机电高等专科学校出版社,2009.