硫化异型填芯对橡套电缆外观的改进

凌国桢, 曾庆涛, 于雪芳

(江苏上上电缆集团有限公司,江苏溧阳213300)

0 引言

橡套电缆是应用较为广泛的电缆品种,特别是在矿用、船用、石油平台等特定环境,其耐弯曲、耐磨、耐油等特性表现突出。橡套电缆不仅绝缘护套材料的配方复杂,而且其制造工艺难度也高,尤其是在护套挤包时,经常会出现护套麻花、表面凹陷、电缆不圆整等问题。

这些问题虽然可以通过调整配模、控制挤包膨胀系数、增加护层厚度等方法解决,但大多依赖于操作人员的经验,并且在调整的过程中容易增加成本。因此,我们对该电缆的填芯结构进行重新设计,研发出一种异型填芯应用于缆芯,使其结构更加圆整、紧凑、稳定,方便护套挤包工序操作,减少电缆外观问题的产生。

1 以往填芯的设计及缺点

缆芯间隙通常采用圆形填芯填充,填芯的尺寸先通过作图和计算得出,再根据工艺人员的经验放一定的偏差。

圆形填芯的使用,有硫化和非硫化之分,选择的原则是:

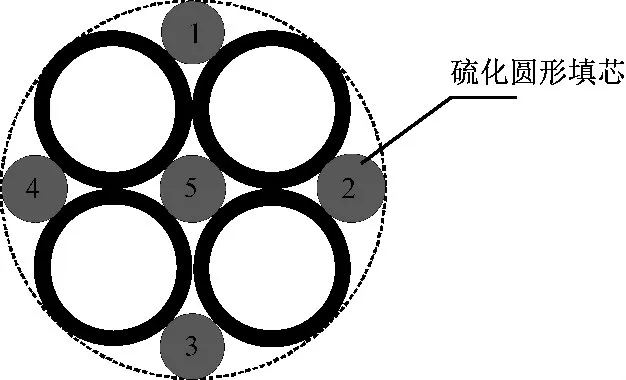

(1)如果绝缘橡胶容易充分硫化(如不饱和型橡胶),线芯连硫后就一次成型,具有高弹性,则填芯可以采用硫化填芯,即使经过护套挤包工序连硫,也不会对线芯造成压痕。硫化过的填芯形状已经固定,所以它的尺寸设计应与线芯和缆芯外切圆相切(见图1)。尺寸过大容易造成缆芯在填芯走向上凸起,反之凹陷,护套挤包时难度就加大了。

图1 缆芯采用硫化圆型填芯

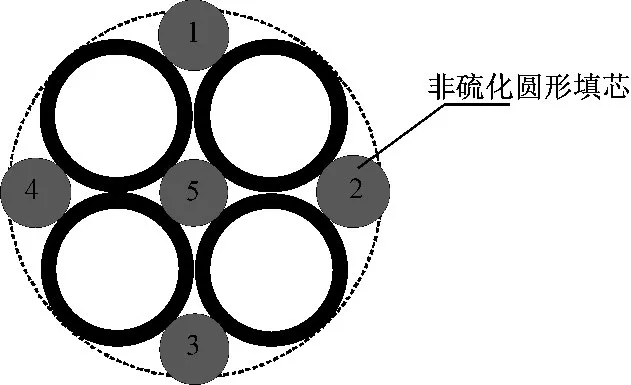

(2)如果绝缘橡胶难以硫化充分,线芯比较软、弹性低,则填芯应采用非硫化填芯。非硫化填芯在护套挤包工序连硫时,会按照缆芯空隙的形状变形,可以避免对线芯造成压痕,也能防止线芯之间压扁。非硫化填芯的尺寸设计上要稍大于硫化填芯(见图2),以便变形过程中能向四周的空隙区域进行填充,尺寸的余量大小,取决于工艺人员的经验。

圆形填芯应用的比较多,但若制造过程中填芯尺寸波动或人员经验失误,则会造成与原有的设计参数不匹配,最终影响到护套外观。

图2 缆芯采用非硫化圆形填芯

2 一种硫化异型填芯的设计和验证

2.1 异型填芯结构

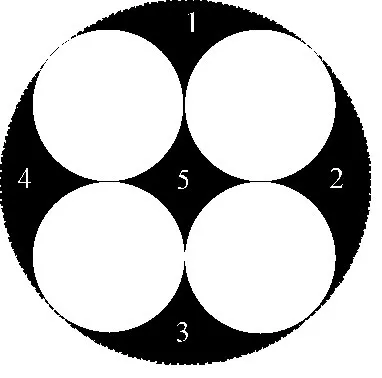

从电缆的截面图中得到启发,如果将图3中的填充部位(黑色)进行分割,四芯电缆的填充部位可以看成五个图形,中心区域近似菱形,边缘四个区域近似扇形。

图3 设计填充区域(黑色)

若把四芯电缆的1~5填充区域设计成固定尺寸的异型填芯,使其与线芯良好配合,如此制造出来的缆芯则更加圆整、紧凑、稳定,护套工序中出现电缆外观问题的几率将大大降低。

2.2 材料的选择

填芯可以采用普通的橡胶填充材料,但也要根据产品设计需要,如产品是低烟无卤阻燃类型,填充材料则应考虑低烟无卤方面的性能。在填芯的中心可以采用一个加强芯,如棉线、麻、尼龙或者钢丝。

2.3 模具的设计

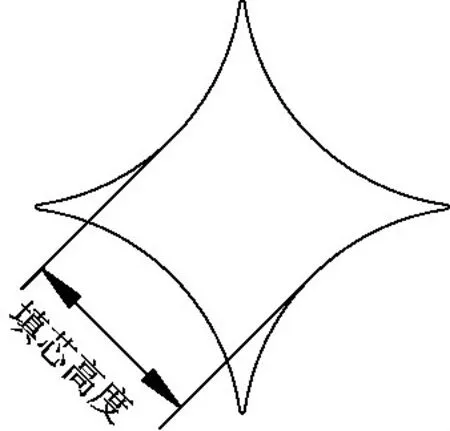

模芯的设计比较简单,只要能通过加强芯即可,所以采用普通的圆形模芯。而模套的设计则较复杂,要根据所需的填芯形状进行设计。首先对填芯区域作图,再确定制造控制参数,如宽度和高度(见图4、图5),实现连续制造。不同形状的异型填芯控制的参数不同,这需要工艺摸索。

2.4 填芯挤出工艺

如果采用非硫化异型填芯作为填充物,则比较理想。它无需硫化、制造成本低,而且在护套连硫过程中会变形,更贴合线芯形状,能包覆和保护线芯。

图4 四芯电缆边侧填充扇形填芯结构示意图

图5 四芯电缆中心填充菱形填芯结构示意图

但非硫化异型填芯在挤包时易出现以下问题:

(1)由于异型填芯形状特殊,异型模套孔加工工艺难度高(线切割加工易造成模套内的工作面粗糙),胶料出模口时,扇形的边缘区域容易破裂、卷边,虽经过冷却,但上盘后压在内层的填芯仍容易变形;

(2)异型填芯与线芯的接触面大,如果绝缘硫化程度低,则容易在护套挤包后发生线芯与非硫化填芯粘连。

通过反复的摸索和分析,发现硫化过的异型填芯方案更合适。

异型填芯采用连硫工艺制造,模口温度高,胶料在制造过程中硫化充分、柔软、流动性好。因此硫化异型填芯既能彻底避免异型填芯边缘区域的破裂、卷边问题,又能解决非硫化异型填芯上盘后易变形的问题。但采用连硫方式制造填芯,硫化管长,填芯承受的张力大,中心用加强芯必须采用强度高、延伸性较小的材料,所以推荐使用尼龙或者钢丝。

制造的填芯应及时与线芯进行匹配,即与线芯拼接,使两者的尺寸合适。如果填芯尺寸不符合,应及时调整挤包工艺参数。现场如果没有线芯,可以采用与绝缘线芯外径相当的圆杆作为线芯的参照。

2.5 成缆工艺

采用硫化的异型填芯成缆时,由于形状特殊,所以要求填芯在缆芯中的位置必须固定,可以采用盘绞设备生产,满足异型填芯的正常成缆。

硫化异型填芯在成缆过程中需要实时地退扭。成缆时应在分线板(见图6)的穿线孔上安装孔形与异型填芯相同、尺寸与异型填芯相当的异型穿线模用作固定,防止异型填芯在制造过程中翻转。虽然成缆的工艺难度有所增加,但是可控和可操作程度远高于护套连硫,盘绞过程中可以随时停车检查。缆芯通过并线模后,绕包适当的带材,将缆芯扎紧,从缆芯的外观质量和圆整度来看,大大优于圆形填芯填充的缆芯。这一步的改进对成品电缆外观质量的提高,起到了很好的作用。

图6 分线板实物图

2.6 护套挤包外观

缆芯圆整,护套挤包后外观质量有了明显的改进,但是也存在问题。例如由于线芯与填芯结合过于密实、紧凑,缆芯就像一个整体,挤包外护套时,集聚在缆芯中的气体无法沿着原来松散缆芯的缝隙通道及时排出。生产一定的长度之后,护套上会产生局部气泡。通过反复验证,在机头前采用抽真空的方式,排出缆芯中集聚的气体,解决了气泡问题。

3 结束语

橡套电缆的护套外观质量问题,与填芯的设计有很大关系,以上是对四芯电缆用异型填芯的设计和工艺探索过程。通过制造跟踪,发现其他多芯电缆制造时,均可采用类似的结构来提高外观质量。但也有一些例外,如多芯小规格电缆的边缘分割过小,成缆过于复杂,边缘不建议采用类似结构设计。但可以考虑在其中心采用硫化异型填芯,边缘采用圆形填芯,也可以大大提高产品的圆整度。