宽窄比大的200级复合漆包铜扁线的研制

曹永义, 王春红, 马晓明, 陈晓东, 张 斌, 陈爱兵, 桑 健

(1.无锡锡洲电磁线有限公司,无锡214028;2.上海电缆研究所,上海200093)

0 引言

我国在加大核电、火电、水电等发电站的建设的同时,引入了阿尔斯通、西门子等大型发电机组的制造技术。作为核心部件,多数都是进口的绕组线,这就增加了大型发电机组的制造成本。因此国内的大型发电机组制造厂商,例如哈电、上海气发、东方电机等开始进行绕组线国产化的研究,这也催生了一批大型发电机组用特种绕组线的制造厂商,但是其主要是以薄膜包线、烧结线为主。我公司面对国内的市场需求,针对涤丝包漆包烧结导线,与客户进行合作,制造出宽窄比大的200级复合漆包扁线,尤其是宽窄比大于7的漆包扁线的产品,具有耐高温、柔软、弯曲性能好、尺寸小、击穿电压高等特点。

1 试制方法

1.1 性能要求

表1为Q(ZY/XY)B-1/2001.80×14.00的用户技术要求与GB/T 7095—2008对比情况。

表1 客户要求与国家标准要求对比表 (单位:mm)

1.2 主要原材料

(1)耐热聚酯漆由国外知名的绝缘漆制造商提供,型号为SL 225,固体含量36%以上,在20℃温度下用4#杯粘度计检测粘度为65 s。

(2)聚酰胺酰亚胺漆由国内知名的绝缘漆制造商提供,型号为HY 661,固体含量为23%以上,在20℃温度下用4#杯粘度计检测粘度为60 s。

(3)铜导体采用无氧铜杆经过TLJ 300挤压机生产,配备抛光机对铜导体表面进行处理,导体尺寸为1.80 mm×14.15 mm,导体r角为0.80 mm,同一截面厚度尺寸偏差为0 mm。

1.3 工艺参数及流程

200级复合漆包扁线采用催化燃烧电辅助加热立式漆包机生产,具体参数:退火炉温度200℃;烘炉进口温度180℃;烘炉下层温度280℃;烘炉中层温度380℃;烘炉上层温度420℃;一次催化前补充加热温度430℃;下炉口吸出风机转速600 r/min;排废风机转速1200 r/min;收线机牵引速度3.5 m/min。

200级漆包扁线生产工艺流程如图1所示。

图1 200级复合漆包扁线生产工艺流程

1.4 试验设备

(1)试样制备的烘箱采用电加热强迫通风方式,主要技术参数:烘箱型号为DHG-9143BS-Ⅲ,控温范围为室温~300℃,控温精度达到±0.5℃。

(2)窄边弯曲试验机采用BXW-Ⅲ型扁线弯曲试验仪。

(3)电磁线击穿电压试验仪采用DCX-Ⅲ型电磁线电压试验仪,电压档别为0~15 kV,使用范围为2.5~15 kV,升压速度为500 V/s,试验电压在击穿时的电压降在使用范围内击穿电流为5 mA时不大于2%。

1.5 试验过程

图2 S型弯曲图示

取10个长度约600~700 mm的矫直样线,在弯曲试验机上按规定的圆棒直径进行窄边弯曲。窄边弯曲时沿两个方向各弯曲180°,形成一个伸长的S形(如图2所示),注意确保试样不翘曲,弯头平整。窄边弯曲试棒直径为35 mm。将10根试样均分成2组,第1组在常态下进行击穿电压试验,最小击穿电压不小于2000 V,第2组放入180~185℃的烘箱内,加热30 min后,冷却至室温后做击穿电压试验,最小击穿电压不小于1500 V。

2 击穿电压问题分析及解决方法

击穿电压问题,主要表现为常温击穿、高温烘烤后击穿等。经过反复分析和试验后认为造成这些问题的主要原因有以下几个方面。

2.1 漆包扁线宽面有凹坑或针孔

(1)原因分析

铜导体表面有油污、水迹或其他非金属异物,造成铜导体表面张力减小,使第一道漆膜出现凹坑,这在后面涂漆过程中虽被逐渐修补但仍无法消除。

绝缘漆粘度过低,流平太快导致涂漆厚度过薄,或者由于涂漆毛毡失去弹性,在高温低速的情况下,容易产生凹坑或者针孔。

(2)解决措施

针对铜导体表面的油污,可通过使用干燥机过滤压缩机的压缩空气,去除空气中的油分,并配备抛光机对裸铜扁线表面进行抛光,避免油污的存在;控制漆包机水箱内冷却水温度达到60℃以上,但不能超过80℃,并配备挡水布带,控制导线的带水量。

根据涂漆室内的温度和季节的变化,调整绝缘漆的粘度,一般粘度测量温度夏天按照40℃,冬天按20℃控制,粘度值控制在50~70 s之间为宜。定期更换涂漆毛毡,保持涂漆毛毡的弹性,并适当增加底漆第一、第二道涂漆厚度,一般控制在0.015 mm左右,其他道次控制在0.01 mm左右。

2.2 r角处涂漆问题

(1)原因分析

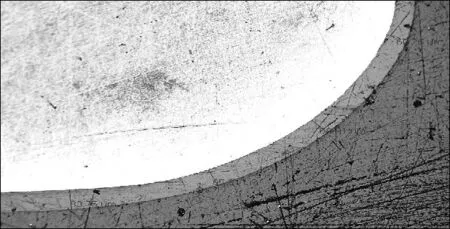

由于铜导体r角过小,导致r角处涂漆量少,漆膜厚度过小(如图3所示),在进行窄边弯曲时,r角漆膜的延伸率过大后造成漆膜厚度更加小,导致常温或者高温烘烤后的击穿电压不合格;此外铜导体r角与宽边连接处不光滑,导致这个位置涂漆过多,加上r角处漆量过小,从而产生“骨头”形状,在窄边弯曲过程中漆膜容易受损,从而导致常温或高温烘烤后的击穿电压不合格。

(2)解决措施

严格控制挤压模具的r大小以及其与宽面连接处的光滑程度。一般r的范围为0.65~0.80 mm,并通过绝缘漆的粘度与r角进行配合,适当降低绝缘漆的流平性能,提高r处的涂漆量,确保r角与宽边的连接处与宽边涂漆厚度均匀(如图4所示),高温烘烤后击穿电压稳定(如表2所示)。

图3 r角过小引起的r角处漆膜厚度过小

表2 常温与高温烘烤后击穿电压对比表 (单位:kV)

图4 大r角及宽边的连接光滑时r角涂漆厚度均匀

2.3 漆包扁线窄边涂漆不均匀

(1)原因分析

窄边弯曲后经常温或高温烘烤后产生单面击穿电压不合格现象,主要是由于漆包扁线窄边涂漆不均匀、漆膜严重偏心引起。铜导体在挤压收线过程产生蛇形弯后,在漆包过程中未进行窄边矫直,在涂漆毛毡内左右晃动,致使其窄边上漆量不均匀,产生严重的漆膜偏心现象;另外涂漆毛毡使用时间过长后,失去弹性,导致上漆量不均匀,漆膜产生严重偏心现象。

(2)解决措施

采用矫直装置对窄边进行矫直,并在上下导轮配备分线轮,固定导线的相对位置,确保导体在涂漆过程中的平稳性。定期更换毛毡,一般5~7天更换一次。

2.4 漆膜固化过度

(1)原因分析

工艺炉温和车速不合适,导致漆膜固化过度,漆膜柔韧性下降,室温下进行窄边弯曲试验合格,但高温烘烤后漆膜受损,导致高温击穿电压不合格。单道涂漆上漆量控制不合理,导致漆膜固化过度。

(2)解决措施

采用介质损耗测试方法验证工艺炉温的稳定性,得出合适的介质损耗测试曲线图谱,将图谱制作成标准样本,每批产品进行介质损耗检测,并与标准样本进行比对,作为工艺稳定的判定依据。严格控制单道漆膜厚度,尤其是底漆第一、第二道涂漆厚度,一般控制在0.015mm左右,其他道次控制在0.01mm左右。

3 结束语

(1)铜导体采用挤压工艺生产,严格控制吹干空气的质量,配备表面抛光机。

(2)挤压模具r角的尺寸控制在上偏差,与宽边的连接应平滑。

(3)严格控制绝缘漆的粘度,确保涂漆的均匀性。

(4)在漆包生产过程中应控制导线运行的平稳性,防止导线的抖动或游走,定期更换涂漆毛毡。

(5)采用介质损耗测试仪,定期对漆包工艺进行验证,确保漆包工艺的稳定性及适应性。

[1]郑启荣,鲍煜昭.漆包工艺学[Z].机械工业职业技能鉴定指导中心,2001.

[2]GB/T 4074—2008 绕组线试验方法[S].

[3]GB/T 7095—2008 漆包铜扁绕组线[S].