某油田低压集输管线腐蚀穿孔失效分析

谭川江,蒋 宏,张 丽,史继文

(塔里木油田公司,库尔勒841000)

1 概况

某油田低压集输管线,于2011年1月投运,材质为20号钢,规格为φ219mm×6mm,输送介质为油气水,设计压力为2.5MPa,2012年8月该管线弯头6点钟方向发生穿孔泄漏,使用时间仅约为1.5a,鉴于该管线使用时间短、泄漏严重等情况,具有典型性,于是对该管段进行失效性分析,找到腐蚀穿孔的原因,并采取有效措施,防止类似穿孔事件的发生。

图1 低压集输管线穿孔现场照片Fig.1 The perforated scene photos of low pressure gathering pipeline

2 失效分析

根据管道腐蚀情况及外观形貌,切割样品,分别从宏观表面、管材化学成分、金相组织、XRD、微观形貌及能谱等方面,对管件进行失效原因分析。

2.1 宏观分析

清洗管件表面,外表面有黑色涂层包覆,有1处直径为5mm孔,外壁其余部分未见明显腐蚀。将管件沿纵向剖开,可以看到沿穿孔处纵向轴线连续分布有4个大小不一的条状腐蚀坑,其中最大腐蚀坑长度为5cm,宽度为2.8cm,腐蚀坑中部发生穿孔,从腐蚀坑形貌判断,穿孔为内壁腐蚀引起,见图2。

2.2 化学成分分析

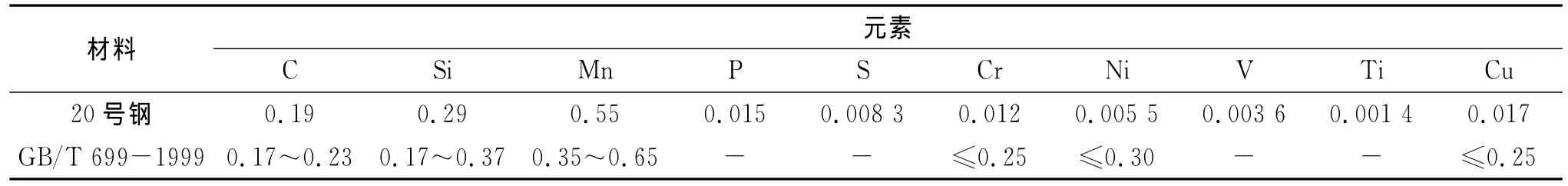

从管件上取样,按照GB/T 4336-2002标准,用ARL 4460直读光谱仪对其进行化学成分分析,结果见表1。

通过比对各化学元素成分的含量,表明管件材料的化学成分符合GB/T 699-1999标准中对20号钢的要求。

图2 送检样品外观(圆圈所指处为穿孔)Fig.2 The exterior of the failed pipe

2.3 金相分析

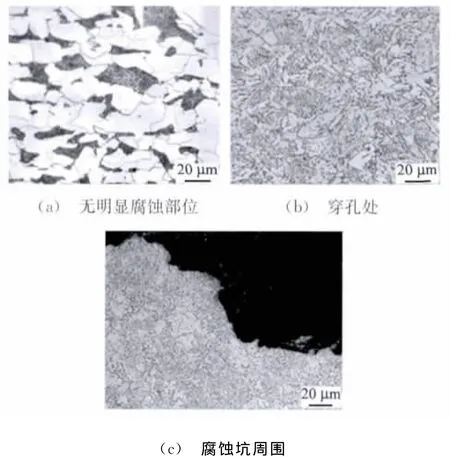

在管件腐蚀穿孔处和无明显腐蚀处分别取样,依据 GB/T 13298-1991、GB/T 6394-2002和GB/T 10561-2005标准,对样品的金相组织及非金属夹杂物进行了分析,样品金相组织见图3。

分析结果表明,无明显腐蚀部位样品金相组织为铁素体+珠光体(F+P),晶粒度等级8.0级,穿孔处及其附近部位样品金相组织为球化了“珠光体+铁素体”(P球化+F),晶粒度等级无法评定,样品的非金属夹杂物均为 A0.5,B0.5,D0.5。鉴于穿孔处附近样品与基体存在不同金相组织,对该管件腐蚀坑(未穿孔)部位金相组织进行复检,复检结果为铁素体+珠光体(F+P)。

2.4 微观形貌及能谱分析

在穿孔处和未穿孔腐蚀坑处取样,经过清洗后,进行扫描电镜及能谱分析。腐蚀坑内附着疏松厚实的腐蚀产物,腐蚀坑微观形貌见图4。

表1 化学成分分析结果Tab.1 Results of chemical composition analysis %

图3 各样品金相组织Fig.3 Microstructure of each sample

能谱分析表明除去泥浆中硅、氧、钙等元素外,腐蚀坑内还含有硅和氯元素,其中腐蚀坑底部硫元素含量很高,说明腐蚀产物为硫化物,锌元素主要为井留物,分析结果如图6。

图4 管件内壁腐蚀坑微观形貌图Fig.4 The pit morphology on the inner wall of the pipe corrosion

2.5 XRD分析

在腐蚀坑处取样进行XRD分析,分析结果证明腐蚀产物成分主要为FeS,腐蚀产物XRD分析结果见图6(图中SiO2为泥砂成分)。

2.6 室内腐蚀试验

依据JB/T 7901-1999标准模拟现场工况条件,进行金属全浸腐蚀试验,以测定材料在特定工况下的平均腐蚀速率,具体试验条件见表3。

图5 穿孔处及腐蚀坑处腐蚀产物能谱图Fig.5 EDS of the corrosion products at the corrosion pits

图6 腐蚀产物XRD分析结果Fig.6 XRD of corrosion products

试验样品共两组,1组为从腐蚀坑附近截取的珠光体球化组织试样,1组从无明显腐蚀处截取的铁素体+珠光体组织试样,试验结果如下,正常组织样品平均腐蚀速率为0.041mm/a,变形组织样品平均腐蚀速率为0.037mm/a,两种组织样品的平均腐蚀速率无较大差别,按照NACE RP 0775标准对腐蚀程度的划分判定,均属于中度腐蚀[5]。

表3 模拟工况室内试验条件Tab.3 Test conditions

3 失效原因综合分析

按照相关标准对管件进行了各项性能检测,结果表明20号钢低压汇管材料的化学成分符合GB/T 699-1999标准中对20号钢的要求,但穿孔处金相组织与基体金相组织有较大差异,穿孔处及其附近发生珠光体组织球化。

20号钢在常温下的一般组织为“铁素体+珠光体”,而珠光体球化是长期在高温下使用或短时在超温状态运行下,20号钢最常见的一种高温损伤。通过查看现场,可能原因是管线焊接过程中局部高温受热,珠光体球化会导致材料的屈服点、抗拉强度、冲击韧性、蠕变极限和持久极限下降,但从对两种不同组织材料的浸泡腐蚀试验来看,两种组织样品的平均腐蚀速率差别较小,珠光体球化与穿孔腐蚀不存在直接关系,并且该管件材料在模拟工况下的平均腐蚀速率为中度腐蚀,腐蚀速率较低。失效的低压集输管线局部产生珠光体球化的原因及其与穿孔腐蚀的关系还有待进一步研究。

能谱分析表明,腐蚀产物中含有硅和氯等元素,XRD分析证实腐蚀产物主要为FeS,据此可以判断,管线内输送介质中的H2S和氯离子对于腐蚀穿孔应当是起到了很重要的作用。

低压集输管线的主要输送介质来自两口单井,井口温度26~42℃,含水率高于67%,地层水Cl-含量高于100mg/L,pH 为5.84~6.35;天然气中CO2含量为1.81%~2.49%,H2S含量为0~110mg/L,具有“高含水、高含Cl-、中含CO2、低含H2S”腐蚀特征,CO2或H2S气体在湿气或有水的环境中易发生化学腐蚀,输送过程中存在段塞流和紊流等不稳定的流动形态,段塞流在流动过程中会不断产生涡流,这些涡流会按照动量平衡的原理对腐蚀产物膜造成冲击破坏,流动过程中不仅会形成涡流对腐蚀产物膜造成损伤,而且液体段塞团会卷入气体,形成大量气泡,这些气泡破裂可对局部区域产生巨大冲击作用,从而造成腐蚀产物膜的破坏,加剧局部腐蚀。输送介质中Cl-促进点蚀的发生,Cl-容易在金属表面吸附,且具有较小的半径,可以穿透腐蚀产物膜,在点蚀核形成后不断发展直至穿孔。

4 结论及建议

通过对管材化学成分、金相组织、XRD、微观形貌及能谱等方面进行失效分析,表明腐蚀穿孔由管道内壁底部局部腐蚀所导致,输送介质中高含水、高含Cl-,并且含有H2S、CO2等腐蚀介质,是导致腐蚀穿孔的主要原因;加之输送压力低、流动的不稳定性,管线底部积水,最终造成底部腐蚀及穿孔。通过此次失效性分析,对以后工作具有指导意义。设计过程中,应选用合适的材质,管线输送含腐蚀介质的油气水时,应做内防护或加注缓释剂,防止或减缓H2S、CO2和Cl-等腐蚀介质的腐蚀;在管线焊接施工过程中,应合理控制焊接温度,并对焊接部位进行热处理;在管线运行过程中,定期进行清管作业,减少管线底部积水。