钻、铰工艺对铝合金紧固孔件疲劳寿命的影响

章 艳,张兴权,段仕伟,周 煜,黄志来

(安徽工业大学机械工程学院,马鞍山 243032)

0 引 言

结构件上的孔是其装配必不可少的重要组成部分。孔的机械加工方式通常有钻、扩、镗、拉、铰、磨等。由于钻孔和铰孔工艺简单、操作方便、效率高,因而在机械加工中得到较为广泛的应用。零件上的材料被去除形成孔以后,其横截面强度减弱,且由于形状的变化,容易引起应力集中,在交变载荷的作用下,极易产生疲劳裂纹,使零件发生疲劳破坏,影响零件的使用性能。据文献[1]报道,80%的机械零件在使用过程中都受循环疲劳载荷的作用。铝合金零件由于密度小,具有一定的强度和较好的抗疲劳性能和耐腐蚀性能,因而在航空、交通等领域得到广泛的应用,且多用于含有孔的零件。因此有必要研究钻、铰工艺对铝合金紧固孔件(有紧固孔的零件)疲劳寿命的影响。从现有的文献[2-5]资料来看,铰孔零件的优点是尺寸精度高、表面粗糙度低;而钻孔具有生产效率高、应用广泛等优点,然而目前对于用这两种工艺加工孔后,孔壁表层的残余应力分布以及对紧固孔件疲劳寿命的影响等问题还鲜有提及。

为此,作者以航空器件上常用LY12CZ铝合金板材为研究对象,研究钻削、铰削两种工艺加工后紧固孔孔壁的表面形貌、粗糙度和切向残余应力,并进行了拉伸疲劳试验,对试样断口的形貌进行了观察,研究其对疲劳寿命的影响。

1 试样制备与试验方法

1.1 试样制备

试验材料为LY12CZ铝合金板材,其化学成分(质量分数/%)为1.54Mg,0.58Mn,4.61Cu,0.29Fe,0.26Si,0.1Zn,0.024Ni,余 Al;其屈服强度为275MPa,抗拉强度为415MPa,断后伸长率为13%,弹性模量为68.9GPa,材料经过常规固溶+自然时效处理。

钻削加工的刀具为W18Cr4V高速钢麻花钻,直径分别为3.8,4mm。钻头参数:螺旋角ω=27°,锋角κr=118°,后角αo=16°,横刃斜角ψ=40°,刃带宽度b=0.1mm。铰削加工的刀具为整体式硬质合金K10的直齿铰刀,其直径为4mm,齿数Z=4,前角γo=0°,后角αo=12°,主偏角κr=1°,刃倾角λs=15°,刃带宽度b=0.1mm[6]。

为了更好地比较两种不同孔加工工艺对铝合金紧固孔件疲劳寿命的影响,把试样分成三组,第一组为未打孔试样,第二组为钻削试样,第三组为先钻,再铰削的试样。钻、铰加工都在Z516立式钻床上进行。钻孔时,采用φ4mm的钻头直接钻削,钻床主轴的转速n=1 000r·min-1,切削速度v=15m·min-1,走刀量S=0.1mm·r-1,钻孔完成后,用砂纸手工去除孔口毛刺。铰孔时,先用φ3.8mm钻头在试样上加工出底孔,切削参数同上,再用φ4mm的铰刀铰削,主轴转速n=150r·min-1,切削速度v=3m·min-1,走刀量S=0.01mm·r-1,铰孔完成后,用砂纸手工去除孔口毛刺。

1.2 试验方法

将上述经钻、铰后的试样和未打孔试样在MTS-809型电液伺服疲劳试验机上进行拉伸疲劳试验,应力比R=-1,施加7kN对称拉压循环载荷,加载精度为±0.5%,正弦波形,频率f=8Hz,试验环境温度为室温,试样在试验机上循环加载直至断裂。试验中未打孔试样和钻削、铰削试样的数量都是2个。钻、铰孔疲劳试样的尺寸如图1所示。

图1 带孔的铝合金疲劳试样Fig.1 Fatigue specimen of aluminum alloy with a hole

将疲劳试样断口头部完整切下,浸于酒精中用超声波清洗,待自然干燥后,在JSM-7001F型扫描电子显微镜下进行断口形貌观察。用X-350A型X射线应力测定仪测孔壁表层的切向残余应力,采用侧倾固定ψ法,定相关法定峰方式;X射线管电压20kV,管电流5mA,准直管直径1.5mm;铬靶Kα辐射,衍射晶面(211),2θ角扫描步距0.10°,计数时间0.5s,扫描的起始角和终止角为130°~142°。测切向的残余应力时,采用4∶1的高氯酸和醋酸混合溶液逐层电解抛光,然后逐层进行应力测量。

2 试验结果与讨论

2.1 加工切削力和扭矩

在切削过程中,切削力直接影响切削热、刀具磨损与使用寿命、加工精度和已加工表面质量,也是实际生产中计算切削功率和设计机床、夹具的必要依据。切削过程中,钻头和铰刀的每个切削刃上都会产生切削分力,切削分力最后构成一个轴向力P和一个扭矩M。钻、铰削力和扭矩的经验公式[7]为

式中:D为钻头直径;S为走刀量;CP和CM为与钻削材料有关的切削参数,分别为31.5,12.2;yP和yM为走刀量的指数,分别为0.8,0.8。

根据式(1),(2)计算得到钻削力P=200N,钻削扭矩M=309N·mm。由于铰刀与麻花钻、扩孔钻等同在钻床进行加工,铰削加工余量小,则铰削力P=31.6N,铰削扭矩M=49N·mm。

由于钻削过程中,麻花钻的走刀量较大,而铰削的走刀量非常小,故钻削力比铰削力大,导致钻削时产生的热量较多,它将直接影响刀具的磨损和使用寿命,最终影响孔壁的加工精度和表面质量。

2.2 孔壁表面形貌和粗糙度

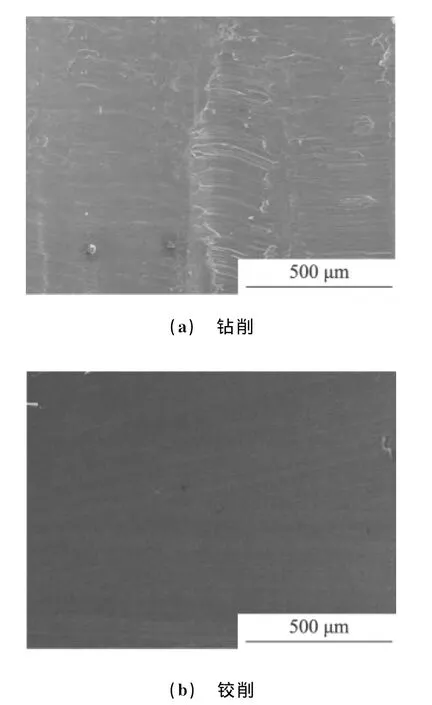

工件的表面形貌是一种加工工艺质量的直观反映。从图2可见,钻削试样的孔壁表面较粗糙,有许多刀具留下的粗糙加工纹路;而铰削试样的孔壁表面非常光滑,说明铰削能获得较好的表面质量。

图2 钻、铰工艺下加工面的表面形貌Fig.2 Surface morphology of the finished surface after drilling(a)and reaming(b)

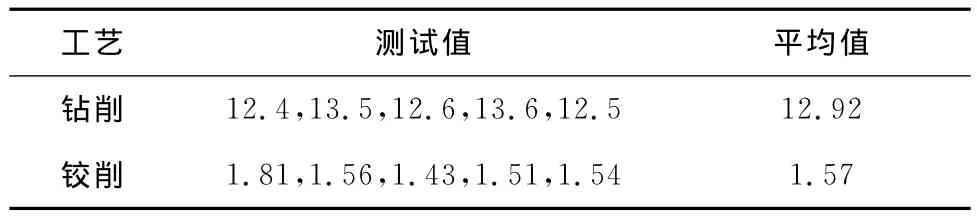

由表1可知,钻削孔的表面粗糙度(最大值为13.6μm,平均值为12.92μm)比铰削孔的(最大值为1.81μm,平均值为1.57μm)大很多,说明铰削的加工精度远远高于钻削的。这是因为钻削时的切削余量大、切削力大、切削热多,且刀具的刚度差,易引起振动,使得孔壁表面粗糙度增大;同时,钻孔时切屑沿着已加工面方向排出,使孔壁和后刀面之间摩擦严重,进一步加大了表面粗糙度。铰削时,在已加工孔壁上切除一层薄薄的金属层,铰削的背吃刀量非常小,多刃切削,各个刀齿的铰削力沿圆周均匀分布,铰削平稳;并且在铰孔过程中,铰削所产生的切屑直接从前方排出不会使孔壁表面刮伤,更为重要的是铰刀的后部有一段修光的圆柱,它能够对已加工的孔壁进行径向挤压和修光,降低了孔壁表面的粗糙度。

表1 两种工艺加工孔的表面粗糙度Tab.1 The surface roughness of holes machined by two processes μm

根据断裂力学原理,表面粗糙度越大越易产生对疲劳源不利的局部应力集中,形成裂纹源,并能加快裂纹的扩展速度,从而降低零件的疲劳强度和使用寿命[8-10]。

2.3 孔壁切向残余应力

由图3可知,钻削后孔壁表层分布着较为均匀的残余拉应力,其值为165MPa;而铰削后孔壁表层分布着残余压应力,其值为78MPa。且越靠近表面,残余应力的幅值越大。在钻削过程中,由于钻头和金属材料的相互作用,产生了轴向力和沿速度方向的较大切削力,在这两个力的共同作用下金属切削层从母体上被切下来。钻头的倒锥在钻孔过程中只参加切削,不挤压孔壁金属材料,因此在孔壁表层产生了拉应力。而在铰削的过程中,材料的切削余量小,切削力小,切削热少,随后铰刀的校准部分的刃带挤压孔壁材料,使孔壁表层材料发生塑性流动,而里层金属发生弹性变形;刀具的作用力消失后,里层金属弹性变形趋于回复,由于金属材料内部是一个整体,弹性回复受到表层塑性变形层的牵制,从而在孔壁表层产生压应力。铰刀对金属材料的挤压作用诱导产生残余压应力的机理同冷挤压[11]、滚压工艺[12]和激光冲击强化[13]一样。实测的孔壁残余应力结果与文献[14]中提出的铰削能在孔周产生残余压应力的结论一致。

图3 钻、铰孔后孔表面的切向残余应力分布Fig.3 Tangential residual stress distribution in the surface of holes after drilling and reaming

2.4 含孔试样的疲劳寿命

由疲劳试验得到,钻孔试样经46 767次循环作用后发生疲劳断裂,而铰孔试样经84 967次循环后发生疲劳断裂,比钻孔试样寿命增加了38 200次,因此其疲劳寿命是钻孔试样的1.81倍。但钻、铰孔试样的疲劳寿命与未打孔试样的124 800次相比,都明显降低,说明两种加工工艺都会明显降低试样的疲劳寿命。三组试样同受轴向拉压循环载荷作用,但钻、铰孔后,试样几何尺寸发生变化,导致孔口处应力集中,性能出现较大的下降。

加工件中疲劳裂纹一般起源于材料内部的缺陷、机械损伤、加工刀痕以及几何形状不连续的应力集中处。从图4中可以看到,钻、铰孔试样的疲劳裂纹起始于孔边和孔内壁表面的相交处,这是由于钻、铰孔去除中心材料后,使得此处的变形不受约束,形成新的应力集中所致[15-16]。

图4 钻、铰孔试样疲劳断裂后的形貌Fig.4 Morphology of fatigue fractured specimen after drilling or reaming

图5 钻、铰孔试样疲劳裂纹扩展区的SEM形貌Fig.5 SEMMorphology of fatigue crack propagation region of specimens after drilling(a)and reaming(b)

由于疲劳裂纹扩展区占断口的区域最大,对零件的疲劳寿命影响最大,为了更好地表征钻铰工艺对裂纹扩展速率的影响,分别对距孔壁1mm处的疲劳裂纹扩展区形貌进行观察,如图5所示。对比发现,钻孔试样疲劳裂纹扩展区的疲劳条带的间距较宽,条数少,说明裂纹扩展速率较快;而铰孔试样疲劳裂纹扩展区的疲劳条带的间距相对较窄,条数多,裂纹扩展速率较慢[17]。这主要是由于铰削后孔壁有较高的表面质量以及对疲劳寿命有益的残余压应力。孔壁的应力分布对于铝合金紧固孔件的疲劳寿命有着深远的影响,表层的拉应力状态在交变载荷下会加速疲劳裂纹的萌生,并提高疲劳裂纹的扩展速率,而残余压应力有助于降低交变载荷引起的拉应力;同时残余压应力的存在降低了应力强度因子,延迟初始裂纹的产生和降低裂纹的扩展速率,铰削后在孔壁形成的残余压应力可以降低因钻孔工艺在孔壁形成的残余拉应力,使得疲劳裂纹扩展速率减慢,从而使得铝合金的抗疲劳强度提高[18-19]。

3 结 论

(1)钻孔壁的表面较粗糙,有较多刀具留下的粗糙的加工纹路,而铰孔壁的表面非常光滑;钻孔壁表面粗糙度为12.92μm,而铰孔壁表面粗度较低为1.57μm。

(2)钻孔后孔壁表层分布着较为均匀的残余拉应力,其幅值高达165MPa,而铰孔壁为残余压应力,其最大幅值为78MPa。

(3)相比于钻孔试样,铰孔试样的疲劳条带间距较窄,其裂纹扩展速率较低,其疲劳寿命是钻孔试样寿命的1.81倍。

[1]曾志新,吕明.机械制造技术基础[M].武汉:武汉理工大学出版社,2009.

[2]PEI Xu-ming,CHEN Wu-yi,ZHANG Dong-chu.Effect of machining processes on surface quality of 7075Al alloy fastener holes[J].Aerospace Materials & Technology,2011(4):51-56.

[3]CARTER R W,STEVEN J W,PAUL T,et al.Effects of various aircraft production drilling procedures on hole quality[J].International Journal of Fatigue,2006,28(8):943-950.

[4]CARTER R W,STEVEN J W,MAKEEV A,et al.Fatigue performance of production-quality aircraft fastener holes[J].International Journal of Fatigue,2007,29(7):1319-1327.

[5]BEZERRA A A,MACHADO A R,SOUZA A M,et al.Effects of machining parameters when reaming aluminum-silicon(SAE 322)alloy[J].Journal of Materials Processing Technology,2001,112(2):185-198.

[6]彭林中,张宏.机械切削工艺参数速查手册 [M].北京:化学工业出版社,2010.

[7]陈章燕.金属切削刀具 [M].北京:中国农业机械出版社,1982.

[8]刘军,刘勇俊,刘永寿,等.开孔试件的表面粗糙度对疲劳寿命影响的定量分析[J].中国机械工程,2008,19(3):327-329.

[9]毛平淮.互换性与测量技术基础[M].北京:机械工业出版社,2006.

[10]LIU J,YUE Z F,LIU Y S.Surface finish of open holes on fatigue life[J].Theoretical and Applied Fracture Mechanics,2007,27(1):35-45.

[11]高玉魁.孔挤压强化对23Co14Ni12Cr3MoE钢疲劳性能的影响 [J].金属热处理,2007,32(11):34-36.

[12]王生武,温爱玲,邴世君,等.滚压强化的残余应力的数值仿真及工艺分析 [J].计算力学学报,2008,25(S1):113-118.

[13]王学德,李启鹏,王路成,等.激光冲击强化对LY2铝合金残余应力显微组织及疲劳性能的影响[J].机械工程材料,2012,36(11):82-84.

[14]何世平,张 曦,伍小平.铰孔和疲劳对冷挤压孔周残余应力的影响[J].试验力学,1996,11(4):463-467.

[15]王珉.抗疲劳制造原理与技术[M].南京:江苏科学技术出版社,1998.

[16]ZHANG Xing-quan,CHEN Liu-san,YU Xiao-liu,et al.Effect of laser shock processing on fatigue life of fastener hole[J].Transactions of Nonferrous Metals Society of China,2014,24(4):969-974.

[17]刘新灵,张峥,陶春虎.疲劳断口定量分析[M].北京:国防工业出版社,2010.

[18]张东初,裴旭明,陈五一,等.紧固孔的加工工艺对其表面残余应力的影响[J].航空制造技术,2003(5):40-42.

[19]GU Wei-ping,XU Hong-lu,LIU Jun,et al.Effects of drilling process on fatigue life of open holes[J].Tsinghua Science& Technology,2009,14(S2):54-57.