硼酸锌膨胀型防火涂料阻燃抑烟性能的研究

宋晓卉,扈中武,谷晓昱,王华进,李志士,张 胜,李洪飞

(1.北京化工大学碳纤维及功能高分子教育部重点实验室,北京 100029;2.海洋化工研究院有限公司海洋涂料国家重点实验室,山东青岛 266071)

引 言

钢结构作为高层建筑结构的一种形式,以其强度高、自质量轻、有良好的延伸性、抗震性和施工周期短等特点,在建筑业中得到广泛应用。但钢结构建筑发生火灾后,坍塌快、难扑救;影响大、损失重;易毁坏、难修复。目前采用防火涂料进行阻燃被认为是有效的防火阻燃措施之一。

从阻燃效果、装饰效果及经济成本角度考虑,膨胀型防火涂料应用得更为广泛,是当今防火涂料的发展趋势。膨胀阻燃剂是以磷、氮为阻燃元素的阻燃剂,相对于传统阻燃剂来说,具有涂层薄,防火性能好,装饰性能优良等特点,且一般不含有对环境危害极大的卤素。但在膨胀过程中,膨胀型防火涂料会释放大量浓烟和有毒气体,而烟和毒气是火灾中致死主要原因。因此,降低防火涂料的生烟性能有着非常重大的意义。本文以硼酸锌作为阻燃抑烟剂,对其防火涂料的阻燃抑烟性能做了相应的表征和分析[1-5]。

1 实验部分

1.1 实验原料

纯丙乳液,增稠剂,成膜助剂,分散剂,消泡剂(南通生达化工);流平剂(广东省石油化工研究院);聚磷酸铵(济南金盈泰化工有限公司),季戊四醇(济南上善精细化工有限公司),三聚氰胺(北京市津同乐泰化工产品有限公司);钛白粉(四川龙蟒集团);硼酸锌(北京化工厂)

1.2 防火涂料及试样制备

1)防火涂料制备。在研磨机中加入聚磷酸铵(APP)、季戊四醇(PER)和三聚氰胺(MEL)阻燃体系,加入钛白粉、抑烟剂硼酸锌(ZB)。向研磨机内滴加少许分散剂,高速搅拌60min;加入适量比例的基体纯丙乳液,加入粘稠剂等四种助剂,低速搅拌60min;停止搅拌,出料。

2)涂覆。将制备后的涂料分别涂在25mm×25mm×2mm和100mm×100mm×2mm的共计6块钢片上,湿涂覆面质量为500g/m2,干燥固化后,涂膜δ为1mm左右。将样板至于干燥通风的环境下。保养七天后进行各项测试。

1.3 测试与表征

1.3.1 烟密度测试

试验采用JCY-2建材烟密度仪(南京江宁区分析仪器厂),参照 GB/T8627-2007,样品尺寸为25mm×25mm×2mm小钢片,涂覆防火涂料δ约为1mm对涂料产生的烟雾浓度进行测试。烟密度等级(SDR)计算方法为:

式中:S1为测量曲线与时间轴所形成的面积,mm2;S总为0~4min内,光吸收总面积,mm2。

1.3.2 大板燃烧法

参考GB/T15442.2-1995规定执行。实验基材选用100mm×100mm×2mm的不锈钢板,试件经防火涂料涂覆后,置于通风干燥的室内养护7d;将试件水平放置于试验架上,涂有防火涂料的一面向下,试件中心正对火焰,将测火焰温度的铠装热电偶水平放置于试件下方,测钢板温度的铜片表面热电偶放置于试件背火面钢板的中心位置;通过外接微电脑装置记录火焰及钢板温度随时间的变化情况,将试样θ从室温达到300℃的时间作为防火时间。测试装置如图1。

图1 大板燃烧法测试装置示意图

1.3.3 热质量损失分析

热质量损失(TGA)采用HTC-1热重分析仪(北京恒久科学仪器厂),升温速率为10℃/min,空气气氛。

1.3.4 照片与扫描电镜分析

本实验对防火涂料燃烧过程中的宏观形貌的变化进行跟踪观察,并采用HITACHI-S4700型电子扫描显微镜(日本日立),加速电压为20kV对燃烧后的防火涂料的内表面和断面残炭微观形貌进行分析。

2 结果与讨论

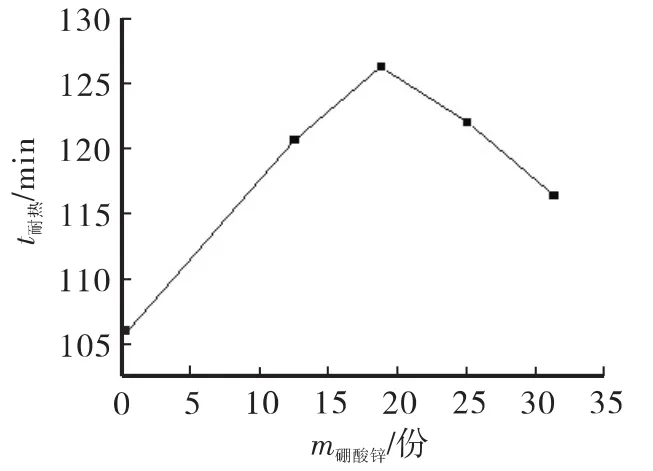

2.1 耐燃时间测试

图2 为涂有实验所制防火涂料的钢片在大板燃烧的条件下达到耐火极限(300℃)的时间。由图2可以看出,随着硼酸锌添加量的增加,耐燃时间出现先增加后减小的趋势。其中,添加18.75份硼酸锌时耐燃时间最长,达到了126.3min。

添加一定量的硼酸锌有效提高了膨胀阻燃体系成炭率,提高了炭层的致密性,防火隔热的效果增强。另一方面,硼酸锌作为一种阻燃剂,在固相中可在较高的温度下熔化,并形成玻璃体覆盖层,封闭聚合物表面,起隔绝空气的作用,进而令耐燃时间增长。但是,过量的硼酸锌会令防火涂料表面出现裂痕,影响其物化性能,进而形成的炭层致密性遭到破坏,致使耐燃时间下降[6]。

图2 硼酸锌对防火涂料耐燃时间的影响

2.2 防火涂料的热质量损失

图3 为不同硼酸锌添加量下防火涂料的热质量损失(TGA)曲线。由图3可见,所有样品TGA曲线都分为三个阶段。第一个阶段在230~290℃,热质量损失率达到10%左右,这是因为聚磷酸铵的分解产物焦磷酸与TiO2反应生成了TiP2O7,以及基体中的小分子分解与残留水分的蒸发所致。第二个阶段在290~410℃,是防火涂料中各组分开始大量分解的过程,是整个过程的主要质量损失区,质量损失高达40%左右,主要发生的反应有涂层熔融,聚磷酸铵在290℃分解放出NH3、H2O和磷酸,进而热解脱水放出聚偏磷酸和焦磷酸,这些物质与季戊四醇、纯丙乳液等含羟基有机物发生脱水成炭反应,在泡沫层中形成碳骨架。与此同时,发泡剂三聚氰胺在296℃分解生成不燃性气体NH3,和已生成的水蒸气等气体在稀释空气中氧气浓度的同时,促使已熔融软化的成膜物质持续膨胀发泡,最后生成致密坚硬的黑色蜂窝状炭化层。而后,在410~600℃阶段中,在持续高温反应当中,炭层中的炭与O2发生反应生成CO2,并且带走了一部分残炭。最后只剩下了一些无机骨架,其主要成分是磷系与钛系化合物[7-8]。

相对于未添加硼酸锌的防火涂料,添加硼酸锌的防火涂料在降解温度、降解时间以及残炭量上明显优于前者,当其添加量为18.75份和25.00份时,残炭量均高达40%,比未添加硼酸锌的防火涂料高20%左右,验证了2.1中的结论,说明硼酸锌对炭层有保护作用,可降低其高温氧化速度,表现出了优异的耐火隔热性能。在380℃硼酸锌通过热分解释放出结晶水吸收热量,后期由硼酸锌热分解生成的金属氧化物及硼化物促进并参与了膨胀炭层的形成,提高了防火涂料的耐热性能。

而当硼酸锌添加过多时,破坏了炭层的致密性,反而令成炭率降低,阻燃隔热性能不佳,故而残炭率相比硼酸锌添加量为18.75份时有所下降。

图3 硼酸锌防火涂料TGA曲线

2.3 防火涂料宏观形貌分析

图4 记录了防火涂料在燃烧过程中各阶段的宏观形貌。其中图4(a)为燃烧初始阶段,涂料开始发泡膨胀,膨胀高度为1.5cm。此时涂料熔融吸热,聚磷酸铵在高温下生成难挥发的聚磷酸和聚偏磷酸,三聚氰胺开始分解产生气体,防火涂料开始有泡状结构产生。图4(b)为燃烧15min后的形貌,膨胀高度达到1.8cm。此时泡状结构逐渐增多,膨胀效果良好,同时,涂料表层有白色固体析出,主要成分为TiO2与TiP2O7[9]。图 4(c)为燃烧 30min 后的形貌,膨胀高度进一步提高,达到了2.2cm,防火涂料表面析出的白色固体增多。白色固体高温下不燃烧,覆盖在防火涂料表面起到了隔绝热量的作用。

图4 防火涂料燃烧过程中的宏观形貌

在添加18.75份硼酸锌时耐燃时间最长,观察得其发泡效果也最好,膨胀厚度最高,达到2.5cm,说明此时硼酸锌与阻燃体系(APP、MEL、PER)配比为最佳,共同作用良好,能形成致密的炭层,延长了耐燃时间。

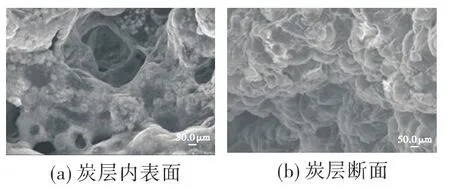

2.4 扫描电镜观察

图5 为未添加硼酸锌的防火涂料燃烧后炭层表面及断面的扫描电镜(SEM)照片。由图5可见,炭层内表面有少量孔状结构,说明在燃烧的过程中,聚磷酸铵促进季戊四醇脱水成炭,三聚氰胺发泡形成孔状结构。但其数量太少,并且分散不均匀,不够致密。在断面上,并不存在理想的海绵状结构,只有少数层状结构。故而未添加硼酸锌的防火涂料阻燃隔热性能不够理想,阻燃时间相对较短。

图5 未添加硼酸锌的防火涂料炭层微观结构

图6 为添加硼酸锌的防火涂料燃烧后炭层表面及断面的SEM照片。由图6(a)的表层照片可知,炭质层出现了许多不规则蜂窝状的多孔泡沫结构,这说明聚磷酸铵促进季戊四醇脱水成炭以及三聚氰胺发泡等过程是在一个较合适的温度范围内进行。膨胀炭质层是密集和多孔的,其隔热效果与炭质层的膨胀程度和多孔结构的形成有关。而泡孔孔径的大小不一是由于气孔在形成过程中表面张力的不同所造成的,此时表面张力取决于涂料的粘度和均匀度,也恰恰正是这些具有小孔的膨胀炭层起着防火隔热、保护内部基材的作用。由图6(b)的断面照片可知,炭质层断面呈海绵状,此种结构说明微小气孔数量多,这使膨胀炭层的导热系数进一步降低,增强了涂料的防火性能,使耐燃时间提高,达到120min以上。

图6 硼酸锌防火涂料炭层微观结构

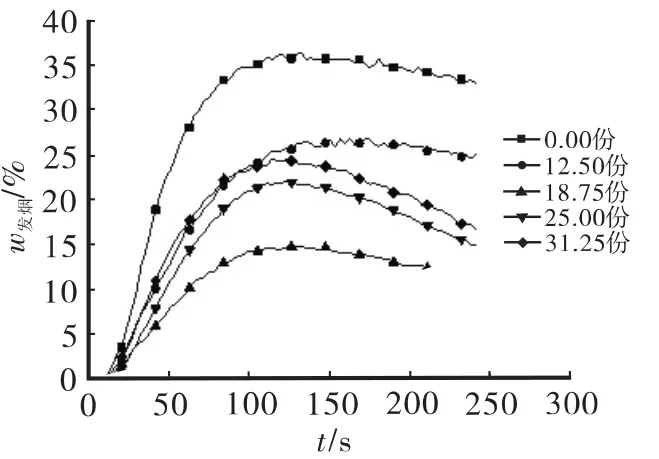

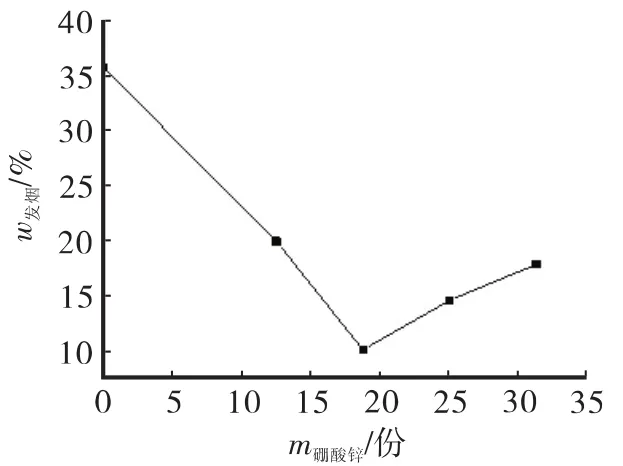

2.5 烟密度测试

为考察阻燃涂料燃烧时的生烟量,利用JCY-2型建材烟密度仪对其烟密度进行了测试。烟密度等级(SDR)的大小反映了防火涂料燃烧后的生烟量的多少。SDR小,则产烟量小。

图7 为防火涂料发烟量随硼酸锌添加量的增加而变化的情况。首先,硼酸锌的加入基本上使得防火涂料生烟时间滞后,未加入抑烟剂的防火涂料从第6s开始生烟,加入硼酸锌后,生烟时间推迟,在添加量为18.75份时,防火涂料从第13s开始生烟,生烟时间推迟7s;其次,加入硼酸锌后烟密度等级大大降低,最低可达10.3,如图8所示。原因可能是在材料燃烧过程中,硼酸锌强烈地促进材料炭化进行,从而降低了气相中挥发分含量,进而使得材料的发烟性大大降低[10-11]。

图7 不同硼酸锌添加量时防火涂料的烟密度曲线

图8 硼酸锌添加量与烟密度等级的关系

3 结论

1)硼酸锌的加入,使防火涂料的成炭率增加,热性能更加稳定,当添加18.75份和25.00份硼酸锌时,残炭率为40%。

2)从宏观与微观形貌观察,硼酸锌的加入使防火涂料的炭层更加致密,孔状泡状结构更加均匀,耐燃时间增长,当添加18.75份硼酸锌时,耐燃t高达 126.3min。

3)硼酸锌的加入,明显降低了防火涂料的生烟量,当添加18.75份硼酸锌时,烟密度等级最低,仅为10.3。

[1]扈中武,王华进,谷晓昱,等.膨胀型阻燃涂料的研究进展[J].高分子通报,2013,(04):179-185.

[2]Chuen S C,Sheau H L,Chin I W.Preparation and characterization of the intumescent fire retardant coating with a new flame retardant[J].Advanced Powder Technology,2009,20(2):169-176.

[3]Yew M C,Sulong N H.Fire-resistive performance of intumescent flame-retardant coatings for steel[J].Materials and Design,2012,(34):719-724.

[4]汪源,朱金华,陈兆文,等.防火涂料的研究现状与发展趋势[J].材料保护,2006,(03):39-42.

[5]Chou C S,Lin S H,Wang C I.Preparation and characterization of the intumescent fire retardant coating with a new flame retardant[J].Advanced Powder Technology,2009,20(2):169-176.

[6]朱新生,陈景辉.硼酸锌阻燃和抑烟作用[J].工业建筑,1990,(03):10-16.

[7]王锦成,杨胜林,李光,等.膨胀型聚氨酯防火涂料阻燃机理的研究[J].功能高分子学报,2003,(16):238-242.

[8]张胜,扈中武,王华进,等.钼酸铵对硅丙乳液防火涂料阻燃抑烟性能的影响[J].电镀与涂饰,2013,32(11):57-60.

[9]咸才军,孟惠民,孙冬柏,等.纳米材料在水性超薄膨胀型钢结构防火涂料中的应用[J].材料工程,2006,(08):40-44.

[10]朱新生,陈景辉.硼酸锌阻燃和抑烟作用[J].工业建筑,1990,(03):10-16.

[11]Chien W P,Seader J D,Birky M M.Monitoring weight loss in an NBS smoke density chamber[J].Fire Technology,1973,9(4):285-298.