聚酰亚胺隔热悬挂结构设计与制作*

李绍良, 徐 静, 吴亚明

(1.中国科学院 上海微系统与信息技术研究所 传感技术联合国家重点实验室,上海 200050;2.中国科学院大学,北京 100049)

0 引 言

近年来,随着MEMS技术的发展,出现了一些新型的MEMS器件,它们需要在一定温度下才能工作,比如:微型CPT原子钟的物理系统[1]要工作在70 ℃或以上,以保证足够的原子数密度,因此,需要有加热器与温度传感器对温度进行精确控制;一些半导体式的气体传感器,需要内置加热器加热到一定温度才能保证检测灵敏度[2];一些生物芯片[3]也需要将温度维持在特定的温度以保证生物、化学反应的顺利进行。这些器件因为工作时要维持一定温度则必然增加功耗,然而低功耗是便携式、航空航天等仪器仪表应用的基本要求,因此,如何降低功耗成为人们关注的重要课题。

对器件进行绝热封装可以大大降低功耗。传统的绝热封装方法主要有减小热传导的陶瓷管壳封装、填充热隔离层[4]等,减小热对流的真空封装[5]等。这些传统的减小热传导绝热封装中,作为支撑接触部分的面积仍然比较大,由此产生的热损失很难再减少,而且其中的加热器和温度传感器也通常需要独立装配,因此,整个封装体积较大。美国Symmetricom公司[6]和Charles Stark Draper Laboratory[7]采用了聚酰亚胺(polyimide,PI)隔热悬挂式结构用于芯片原子钟的绝热封装。聚酰亚胺由于其自身较低的导热系数,优良的耐温性能、机械性能,再加上灵活的加工方式,已成为人们研究的热点。

本文选用Fiji Film公司的Durimide 7510负性光敏型聚酰亚胺材料,设计并制作了具有大承载面的聚酰亚胺隔热悬挂结构,用于低功耗器件的绝热封装。

1 理论分析和仿真

聚酰亚胺隔热悬挂结构如图1所示,主要包括硅支撑框架、聚酰亚胺悬臂膜、聚酰亚胺承载膜以及集成制作在聚酰亚胺承载膜上的Pt电阻加热器和温度传感器等部分组成。其中,聚酰亚胺承载膜用于承载待加热芯片物体,聚酰亚胺悬臂膜起到悬挂支撑和隔热的作用,Pt电阻加热器和温度传感器通过悬臂膜上的金导线引出到硅支撑框架上。

图1 聚酰亚胺隔热悬挂结构示意图

聚酰亚胺承载膜面积一般由待加热芯片的尺寸决定,通常承载膜面积越大,对聚酰亚胺膜的机械性能要求越高,加工难度也就越大。本文设计的承载面积为14 mm×7 mm。聚酰亚胺悬臂膜结构参数及其上导线的结构参数是决定悬挂结构隔热效果和机械性能的关键因素,下面分别从热学和力学模型展开分析,进行参数设计。

1.1 热学模型

热耗散有3种方式:热传导、热对流和热辐射。本文设计的聚酰亚胺悬挂结构,承载区加热温度通常低于200 ℃(满足多数应用的需要),因此,热辐射基本可以忽略不计。

热传导包括聚酰亚胺悬臂膜的热传导、导线的热传导以及空气的热传导。一般情况下,空气的热导率非常低,可以忽略不计,假设ΔT为悬挂结构承载芯片工作温度与周围环境温度之差,由热传导引起热耗散为

(1)

其中,n1,k1,S1,L1分别为聚酰亚胺悬臂膜的数量、导热系数、横截面积、长度,n2,k2,S2,L2分别为金导线的数量、导热系数、横截面积、长度。

假设聚酰亚胺承载膜的面积为A0,相比之下,聚酰亚胺悬臂膜的面积要小得多,因此,由热对流引起的热耗散可近似表示为

Pconvection=hA0(Ts-TB).

(2)

其中,h为对流换热系数,Ts和Tb分别为固体表面和周围流体的温度。

因此,聚酰亚胺隔热悬挂结构总的热耗散理论模型为

(3)

1.2 力学模型

对于由聚酰亚胺悬臂膜作为支撑梁的弹簧—质量块系统[8],根据力学分析可知,最大应变发生在悬臂膜与中间质量块交界处,最大应变为

(4)

最大应力集中于悬臂膜两端的根部,即悬臂膜分别与支撑框架和中间质量块的连接处,最大的应力为

(5)

其中,M为承载区的质量(包括待加热芯片的质量),h为悬臂膜厚度,E为聚酰亚胺的弹性模量,g为自由落体加速度。

1.3 参数设计

由聚酰亚胺隔热悬挂结构的热学和力学模型分析可知,聚酰亚胺悬臂膜的长度、宽度、厚度和数量是影响功耗和机械强度的关键参数。如果要减小聚酰亚胺悬臂膜自身的热传导,就要尽可能增大聚酰亚胺悬臂膜的长度,尽可能减小悬臂膜的截面积,然而增大悬臂膜的长度或减小截面积则会降低悬臂膜的机械强度,因此,需要根据实际应用综合考虑。

本文选用的光敏型聚酰亚胺材料,杨氏模量为2.5 GPa,导热系数为0.174 W/(m·℃),抗拉强度为215 MPa。综合以上因素,设计的结构参数如表1所示。

表1 聚酰亚胺悬挂结构尺寸参数

1.4 ANSYS热学仿真

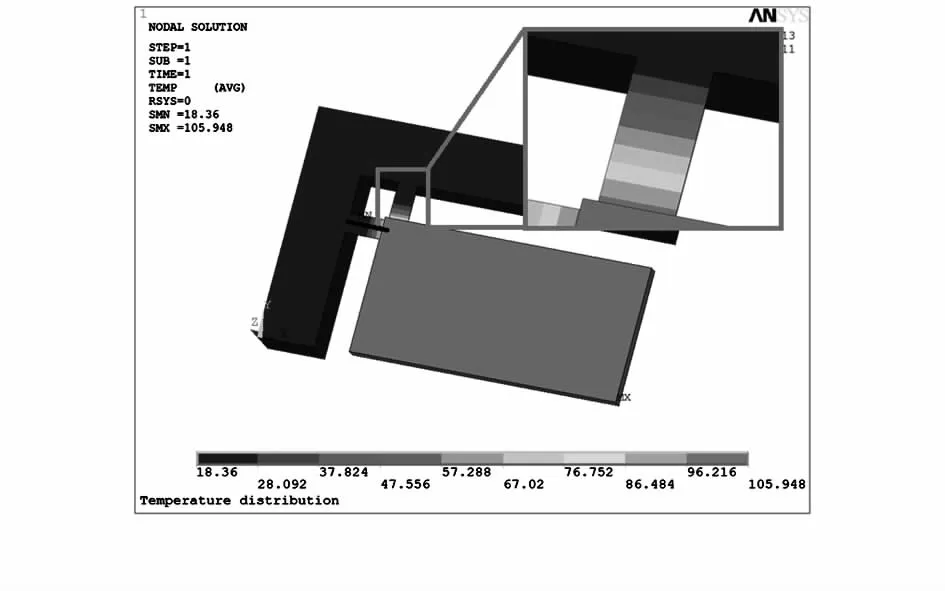

由于该悬挂结构具有轴对称性,因此,ANSYS仿真中采用其1/4结构进行建模,划分网格后的几何模型如图2所示。

图2 悬挂结构划分网格后的有限元模型

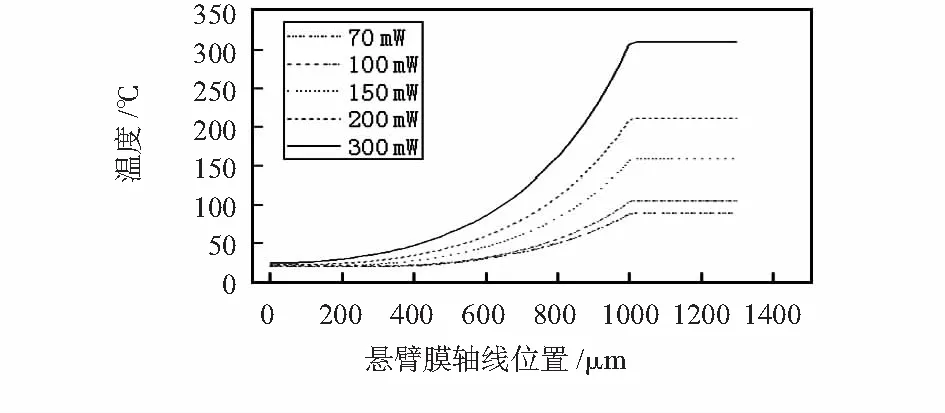

通过在支撑框架下表面施加室温温度载荷(20 ℃),在聚酰亚胺承载膜表面施加生热率载荷模拟加热器生热,进行稳态热分析即可获得聚酰亚胺悬臂膜上的温度场分布。图3给出了加热功率为100 mW时的温度分布场。由图可知,此时承载区工作温度能够达到105.9 ℃, 而且温度梯度主要集中在聚酰亚胺悬臂膜上。为了更清晰地给出聚酰亚胺悬臂膜上温度分布与加热功率的关系,本文计算了不同加热功率条件下的温度场分布,并且沿图3中聚酰亚胺悬臂膜中心轴线(黑色实线所示)的路径提取数据,得到了不同加热功率条件下的温度分布曲线,如图4所示。由图可知,当加热功率不同时,承载膜区可达到不同的温度。当加热功率分别为70,100,150,200,300 mW时,承载的芯片可分别达到89.6,105.8,158.8,211.7,311.3 ℃。由于仿真中尚未考虑金导线的热传导,因此,实际需要功耗应该大于以上计算值。

图3 加热功率为100 mW时的温度分布仿真结果

图4 不同加热功率条件下悬臂膜轴线上的温度分布曲线

1.5 ANSYS力学仿真

仍然采用图2所示的1/4结构模型进行力学仿真。当在聚酰亚胺承载膜上施加力载荷时,聚酰亚胺悬臂膜受到拉伸而产生形变。图5为承载膜上施加2 237.7 μN力载荷时仿真得到的应变和应力的仿真结果,此力载荷相当于体积为14 mm×7 mm×1 mm的硅基芯片(芯片质量为228.34 mg,大多数应用中的芯片质量不会大于此值)所产生的重力。由图可知,在此重力载荷作用下,承载面的最大位移为52.05 μm,在聚酰亚胺悬臂膜两端根部产生的最大应力为3.80 MPa,远小于PI的抗拉强度,安全系数(抗拉强度与工作时最大应力之比)为56.58,满足应用要求。

图5 悬挂结构施加一定压力时的应力与应变仿真结果

采用力学模型(4)和(5)进行理论计算,得到对于14 mm×7 mm×1 mm的硅基芯片,在2 237.7 μN的重力载荷作用下,承载面的最大位移为55.97 μm,在聚酰亚胺悬臂膜两端根部产生的最大拉应力为4.198 MPa,理论计算值与仿真结果基本一致。

2 实验制作

实验中采用4 in(1in=2.54 cm)N型(100)的双面抛光硅片,硅片厚度为280~320 μm。主要的工艺流程如下:

1)硅片热氧化,在表面生成2 μm的氧化层;

2)在硅片一面光刻,另外一面涂光刻胶保护,利用BOE(buffer oxide etching)腐蚀液将没有光刻胶保护的部分的SiO2腐蚀掉,作为之后Deep RIE的刻蚀窗口,去除光刻胶;

3)在硅片没有图形的一面旋涂聚酰亚胺光刻胶;

4)光刻使聚酰亚胺图形化,最后将图形化的聚酰亚胺在350 ℃下进行固化;

5)在聚酰亚胺薄膜上采用Lift-off工艺制作Pt金属薄膜加热器、温度传感器,为了提高Pt与聚酰亚胺衬底的粘附性,采用了Ti作为黏着层;

6)在做好Pt加热器、温度传感器的一面溅射TiW/Au,光刻并腐蚀得到Au引线和焊盘;

7)采用Deep RIE干法刻蚀技术刻蚀掉背面的硅,Deep RIE前首先进行光刻,光刻胶和SiO2层在刻蚀过程中作为双层掩模;

8)在BOE溶液中腐蚀掉剩余的SiO2层,最后将硅片置于丙酮中,使硅片表面的光刻胶去除干净。

由于版图中设计了划片槽,在完成Deep RIE后,不需要划片即可得到制作好的悬挂结构单元,图6为最后制作好的悬挂结构的实物照片,其中左图为悬挂结构的整体照片,右图分别为悬臂膜、Pt加热器和温度传感器的局部放大照片。

图6 聚酰亚胺隔热悬挂结构实物图

3 测试结果和分析

为了对比悬挂结构降低功耗的效果,实验中还直接在与承载膜同样面积的硅块上制作了在同样分布的加热电阻器与热敏电阻器,以测量没有悬挂的芯片在不同温度下功耗。图7给出了不同温度下悬挂结构的理论计算结果、仿真结果、实测结果,以及没有悬挂结构时实测结果的对比曲线。

图7 不同温度下悬挂结构的计算、仿真、实测功耗和没有悬挂结构时的实测功耗

由图7可以看出:悬挂结构的理论计算和仿真计算得到的功耗与实测的功耗比较吻合。测试结果还表明,即便没有进行真空封装,聚酰亚胺隔热悬挂结构较没有悬挂结构时,也大大减小了器件的功耗。由图7可以得到不同温差下悬挂结构较没有悬挂结构时减小的功耗为

ΔP=4.8039×ΔT(mW).

如果芯片工作在100 ℃,即温差为80 ℃时,则减小的功耗为384.312 mW,即悬挂结构的功耗仅为没有悬挂结构时功耗的36.7 %。

实际上悬挂结构仅仅是降低了由热传导引起的功耗,对于由热对流、热辐射引起的功率耗散可再通过真空封装、在封装外壳内表面涂金属涂层[9]等方法予以降低。由于实验中悬挂结构和没有悬挂结构时与空气的接触面积近似相等,所以,近似地认为2种结构相同温差下由热对流引起的功耗是一样的,仍然忽略热辐射的影响,则结合理论计算公式,悬挂结构和没有悬挂结构时由热传导引起的功耗随温差的变化如图8所示。

图8 不同温差下悬挂结构与没有悬挂结构的热传导功耗

图8表明:聚酰亚胺隔热悬挂结构由热传导引起的功耗为没悬挂结构时的0.95 %,功耗降低了2个数量级。如果器件进行真空封装,芯片工作在100 ℃时,器件功耗可以降低到4 mW左右,因此,该悬挂结构极大限度地减少了由热传导引起的功耗,在绝热封装中具有很好的应用前景。

此外,用环氧树脂将一个体积为14 mm×7 mm×1 mm的硅基芯片粘贴在聚酰亚胺承载膜上,样品实物图如图9所示,悬挂结构承载芯片时,仍具有较好的机械性能,从而验证了该聚酰亚胺隔热悬挂结构的承载能力。

图9 聚酰亚胺隔热悬挂结构承载芯片照片

4 结 论

本文设计和制作了一种聚酰亚胺隔热悬挂结构,并分

别从热学、力学2个方面对该结构进行了理论计算与有限元仿真,介绍了聚酰亚胺隔热悬挂结构的MEMS工艺制作方法,最后对该悬挂结构降低功耗的效果进行了实验验证。实验表明:聚酰亚胺隔热悬挂结构由热传导引起的功耗仅为没悬挂结构时的0.95 %,大大降低了由热传导引起的功耗,即便在没有真空封装的情况下,在芯片工作在100 ℃时,功耗也可降低62.3 %,同时理论和仿真结果也表明:悬挂结构承载14 mm×7 mm×1 mm的硅基芯片,安全系数可达到56.58,具有较高的机械性能。本文提出的设计和制作方法对其他结构的悬挂结构也有很好的参考价值,所设计的悬挂结构在芯片制作、绝热封装等领域都有着非常好的应用前景。

参考文献:

[1] Knappe S,Schwindt P D D,Shah V,et al.A chip-scale atomic clock based on 87Rb with improved frequency stability[J].Optics Express,2005,13(4):1249-1253.

[2] Xu Lei,Li Tie,Gao Xiuli,et al.Development of a reliable micro-hotplate with low power consumption[J].IEEE Sensors Journal,2011,11(4):913-919.

[3] 刘亦敏,聂金泉,赵玉龙,等.一种微腔型PCR集成芯片的设计及其热分析[J].传感技术学报,2011,24(8):1092-1097.

[4] 杜晓晴,常本康.微测辐射热计的热隔离结构设计[J].激光与红外,2002,32(4):265-267.

[5] 施 芹,丁荣峥,苏 岩,等.硅微陀螺仪器件级真空封装[J].机械工程学报,2009,45(2):243-246.

[6] Lutwak R,Deng J,Riley W,et al.The CSAC low-power physics package[C]∥36th Annual Precise Time and Time Interval (PTTI) Meeting,Washington DC,2004:339-354.

[7] Mescher M,Lutwak R,Varghese M.An ultra-low-power physics package for a chip-scale atomic clock[J].The Draper Technology Digest,2005,10:26-31.

[8] Bao Minhang.Analysis and design principles of MEMS device-s[M].Shanghai:Elsevier,2004:52-55.

[9] Chutani R K,Galliou S,Passilly N,et al.Thermal management of fully LTCC-packaged Cs vapour cell for MEMS atomic clock[J].Sensors and Actuators A:Physical,2012,174:58-68.