某电厂输煤水喷雾除尘自动化控制系统

张俊彦,肖亚莉

(甘肃电投张掖发电有限责任公司,甘肃张掖 734000)

1 前言

火电厂燃煤在进入锅炉燃烧前,要经过装卸、输送、转运、筛分和破碎等加工过程,其间会产生大量煤粉尘,造成电厂大气环境的严重污染。因而如何进行粉尘治理,减少粉尘排放量,成为业内人士关注的问题。输煤系统是火力发电厂粉尘污染最最严重的场所之一,特别是在锅炉原煤仓上煤阶段,飘逸在空气中的游离粉尘颗粒会严重影响运行,损坏维护人员的健康,给现场卫生状况维护带来诸多困难,存在安全隐患。因此,新建的火电工程输煤系统均设计有多种降尘设施,皮带喷淋技术作为一种简单而有效的抑制输煤粉尘的方法被广泛采用。但对于火电厂来讲,皮带喷淋系统等降尘设施属于附属设备,不易引起相关人员的重视,经常出现机组已正式投产但是输煤降尘系统却长时间无法正常投入的现象,个别电厂在投产后还要进行设备改造,方可满足粉尘治理的需要。

2 燃煤电厂生产性粉尘的特点和危害

按照粉尘空气动力学直径可分类为:①可吸入性粉尘:<15μm,存留在上呼吸道;②呼吸性粉尘:<5μm,深入到肺泡区。

研究表明:动力学尺度d>10μm的尘粒可被人鼻毛阻止于鼻腔;2d10的尘粒约90%可进入并沉积在呼吸道内,部分可随痰液排出,约10%的到达肺部深处并沉积;d2的尘粒吸入后可直达肺部,其中0.2~2的尘粒几乎全部沉积在肺部,d<0.2的尘粒只有部分可能随气流呼出。

煤在输送、加工过程中扬起的粉尘粒径小于5的占73%,均属于呼吸尘,极易吸入人体呼吸道及肺部,而且输煤系统产生的粉尘一般含有10%以下游离SiO2,这种粉尘尘粒分散度高,稳定性强,在空气中悬浮时间很长,人体吸入后,粉尘会沉积在人体的支气管壁和肺泡壁上,长期下来会引起尘肺病,即以肺阻止纤维化为主的全身性疾病。

3 煤尘产生原因分析

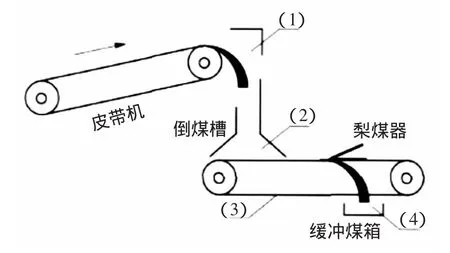

发电厂的输煤系统是输送煤料的核心系统,输煤系统的安全、稳定、可靠,直接影响着发电厂的产能,但同时也是产生粉尘的主要来源之一。燃料进厂后,先后经过翻卸,给煤机械,皮带多段转运、破碎、筛分、犁煤等各种备煤设备进入原煤仓。在整个输送工艺过程中,伴随产生一次尘化气流。转段落差、破碎设备鼓风量,落煤管与水平夹角、皮带速度等参数值越高,尘化强度就越大。一次尘化气流会将<200μm煤尘扬起,使局部空气尘化而形成尘源。尘源周边的空气被诱导、扰动而形成二次气流。二次气流将一次尘化气流向四周空气扩散、蔓延充斥在作业现场。由于微尘中粒径<75μm的占有相当比例,它们会长时间悬浮在空气中而不能沉降,甚至造成二次扬尘。根据煤尘的特点,它对环境的污染和对人体的危害是不言而喻的。皮带粉尘产生部位示意图如图1所示。

图1 皮带粉尘产生部位示意图

4 粉尘治理现状

根据对国内燃煤火电厂的调查研究,目前燃煤火电厂输煤系统的除尘设备多采用喷水抑尘,旋风除尘器、湿式水浴除尘器、电除尘器、布袋除尘器等几种除尘设备。在实际运行中维护工作量大,除尘器的实际投入率非常低,对输煤系统的粉尘治理效果较差。据统计,目前国内电厂输煤系统中应用布袋电除尘器和湿式水浴除尘器的比例达到80%,但运行投入率尚不足50%。

5 系统设计方案

本文着重阐述基于某火电厂输煤皮带水喷淋系统。该电厂有13条皮带,设7个转运站,在导煤槽出口设置喷淋系统设备:1#转运站内1#AB皮带头部落煤口和2#AB皮带尾部导煤槽及其出口;2#转运站内2#AB皮带头部落煤口和4#AB皮带尾部导煤槽及其出口;3#转运站内4#AB皮带头部落煤口和5#AB皮带尾部导煤槽及其出口;碎煤机室5#AB皮带头部落煤口;碎煤滚筛和6#AB皮带尾部导煤槽及其出口;煤仓层转运站内6#AB皮带头部落煤口;7#AB皮带尾部导煤槽及其出口。

目前该厂喷淋系统几乎全部采用手动阀门开启,水喷淋启动不及时,车间粉尘浓度大,另外由于喷淋量难于控制,喷淋量小则不能抑制皮带扬尘,喷淋量太大又造成煤表面水分含量增大,引起锅炉热效率下降和制粉系统堵塞,而且车间粉尘浓度监测目前多采用手工监测,无法根据现场粉尘浓度变化情况进行除尘器起停和水喷淋的运行调整。通过查阅有关资料,国外大多采用输煤皮带全封闭作为粉尘治理措施,输煤系统除尘装置未见相关报道。

综合考虑生产现场恶劣的工作环境以及现有的除尘措施,可从喷淋的自动控制入手对现有的除尘措施和设备加以改进。在现有输煤PLC自控系统内植入一套自动除尘控制系统,与输煤系统相结合,系统设计有全自动、半自动、手动及检修四种工作方式,采用输煤自控系统的PLC作为控制核心,除尘设备采用高压喷雾设备与煤流检测设备相结合,根据煤流检测设备的信号与输煤皮带信号自动控制喷雾设备的运行与否,消除由于皮带振动产生的粉尘,从而实现提高除尘效率,改善除尘效果和节能的最终目标。

5.1 系统简介

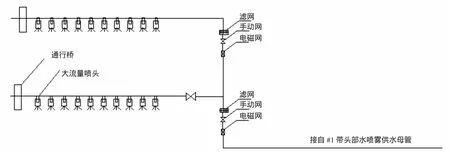

(1)喷淋系统组成

皮带自动喷水装置设计采用电磁阀控制装置,主要包括皮带供水电磁阀、手动调节阀、过滤器、雾化喷头和供水管路;电磁阀接受控制柜传送的启停信号对皮带进行喷水抑尘,雾化喷头雾化水滴直径小于0.5mm,形成锥形喷雾,喷雾角度为120°,从而可以消除转运点和碎煤设备除尘后由于皮带运行振动产生的细微粉尘,最大程度地降低输煤线路上产生的粉尘污染。

(2)控制方式

本系统设计采用全自动、半自动、手动及检修四种工作方式,通过手动方式可分别对喷淋装置进行起停操作;检修方式可在解除设备间连锁的前提下对设备各部分进行起停操作,以便于对设备的维护检修;半自动工作方式即自动水喷淋系统和除尘设备的单独自动运行;全自动方式可实现喷淋系统根据输煤皮带煤流装置检测自动控制皮带水喷淋。

工作流程如下:当接到皮带电机运行信号,安装于落煤管附近的煤流仪检测到皮带来煤后,皮带供水电磁阀自动起动喷水,来煤信号消失后,延时5s(可调)自动停止喷淋系统。当来煤信号又出现时,喷淋系统再次起动喷水,直至皮带停止。

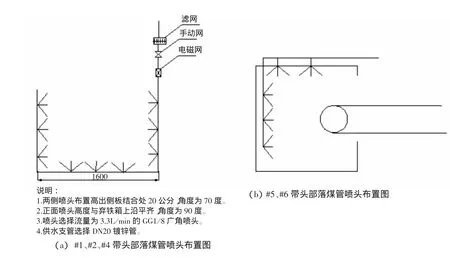

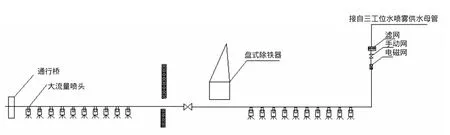

皮带自动喷淋系统与除尘设备相结合,与之前除尘设备除尘为主相比较,不仅除尘效果和投入率高,并且运行维护简便,整套系统操作上实现自动化,除尘器起停皮带水喷淋完全自动,系统由PLC根据煤流等条件连锁自动起停,有效地提高了水喷雾系统的功效,极大地节约了清洗成本,减轻运行人员劳动强度。胶带头部煤管口喷头布置示意图如图2所示,三工位喷头布置示意图如图3所示,1#带中下部喷头布置示意图如图4所示。

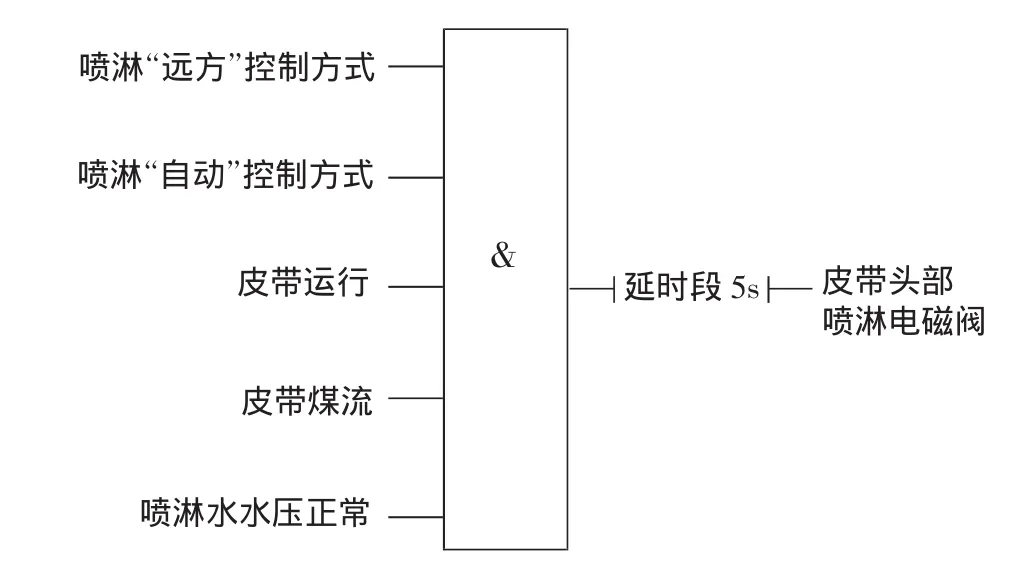

5.2 皮带喷淋控制原理

在皮带水喷雾系统就地控制箱上将控制方式开关切换为远方控制,在操作员站点击皮带水喷雾系统远方自动按钮后,若此时皮带运行且输煤程控系统已检测到煤流信号且喷淋水水压正常,则皮带喷淋电磁阀带电动作,皮带水喷雾喷嘴开始喷水抑尘。为防止“断煤”假象并保证皮带停止后可继续维持一定时间的喷水,控制回路增加“延时断”定时器,定时5s(可调)。皮带水喷雾控制逻辑原理如图5所示。

图2 胶带头部落煤管口喷头布置示意图

图3 三工位喷头布置示意图

图4 #1带中下部喷头布置示意图

图5 皮带水喷雾控制逻辑原理图

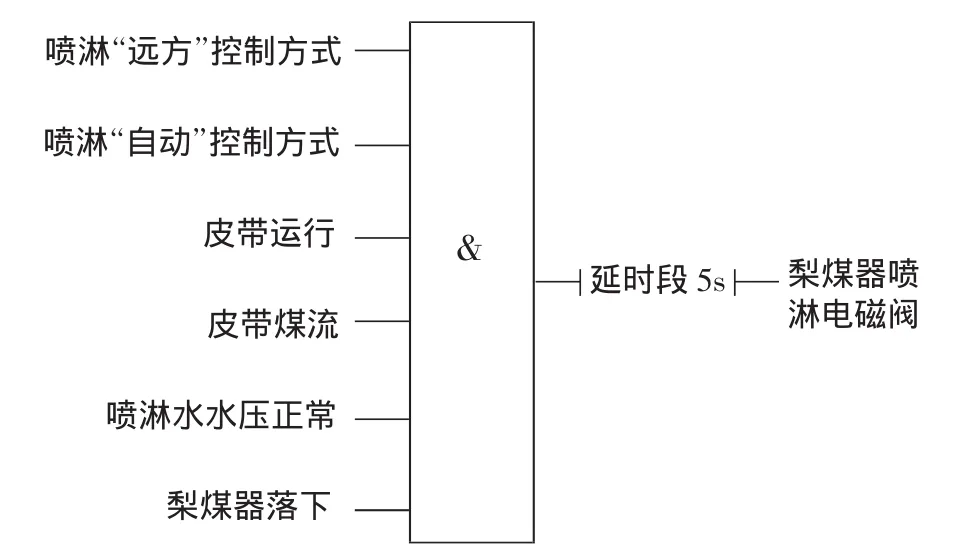

犁煤器缓冲煤箱水喷雾喷嘴控制逻辑,其控制逻辑原理如图6所示。其实现原理与上述基本相同,但增加了“犁煤器落下”信号,即犁煤器缓冲煤箱水喷雾喷嘴电磁阀除了能满足“皮带运行”等条件之外,还要在犁煤器落下后方可带电动作。

皮带喷淋装置的控制分为联锁和解锁两种模式,运行人员可对各个分布点的喷淋装置进行联锁或解锁设置。

当在联锁模式时,解锁起停按钮失效,运行人员不能对处于联锁的喷淋装置进行单独操作。皮带喷淋装置会根据皮带的煤流信号自动延时起动或延时停止,设备的起停完全由PLC自动控制。

图6 犁煤器缓冲煤箱水喷雾控制逻辑原理图

当在解锁模式下时,运行人员可对单个喷淋设备进行起停操作。

5.3 达到的效果

(1)皮带水喷雾水装置的操作在输煤程控室的计算机画面上实现,只有当故障或检修时才在就地箱上操作,非常直观方便。

(2)皮带水喷雾水装置的运行状态可在计算机画面上直观显示,操作人员一目了然。避免了无煤喷水或喷水过量。

(3)通过对PLC的编程使皮带水喷雾水的运行和皮带的运行联锁控制,使上煤更加安全高效。

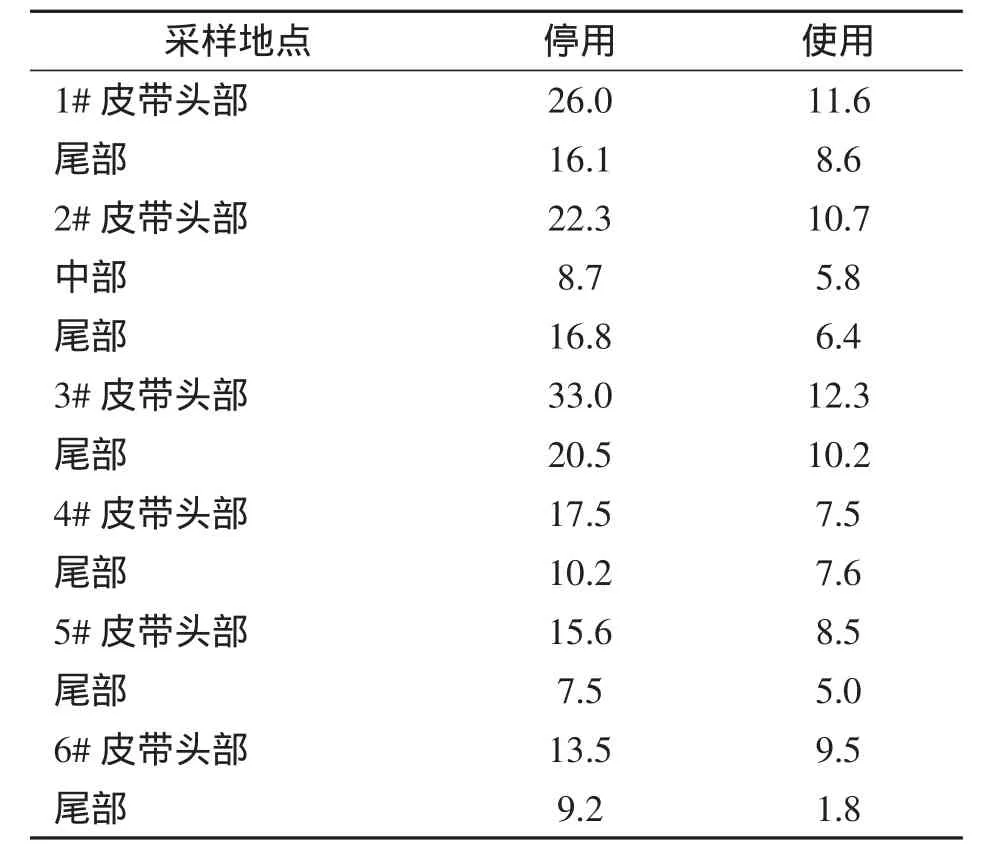

如表1所示,实际使用中选定13个粉尘检测点,检测在使用和不使用自动喷淋系统两种工矿条件下进行,连续10个班次采样。检测点选定和操作按《作业场所空气粉尘测定方法》(GB5478-85)要求进行,每班次皮带运行前30min清扫地面及喷洒水,清除二次扬尘,皮带正常运行20min后开始采样。

表1 自动喷淋停用和使用时粉尘检测结果表m g/m3

检测结果表明,停止使用工矿下,13个检点中超标点10个,超标率77%;而在使用工矿下,超标率为31%,超标率降低到了46%。

6 结束语

自动喷淋系统与通风除尘设施的结合使用,极大地改善了输煤线上粉尘的扩散,使整个水喷雾系统更有效地抑制煤粉尘的产生、扩散,极大降低了输煤系统粉尘污染情况,还具有除尘灭火、安全可靠、维护方便、节能等优点。是输煤粉尘综合治理的重要组成部分。检测结果表明防尘效果较好,是一种经济实用的除尘设备。上述方案是在目前输煤线路除尘系统的基础上提出的改进方案。输煤粉尘的治理是一个长期过程,最大限度地降低粉尘污染,保证设备的正常运转和工作人员的身心健康才是最终的目标。

[1]齐晓唯.燃煤电厂输煤皮带粉尘综合治理[J].

[2]郑春菊.电厂输煤系统粉尘综合治理方案初探[J].安全、健康和环境,2008,8(9):25-27.

[3]高 强,任德学.基于PAC的电厂喷淋抑尘控制系统的设计[J].起重运输机械,2008(11):10-12.

[4]魏 霞,刘 波.火电厂输煤皮带喷淋系统设计与实现[J].华电技术,2011,(6).

[5]陈 哲.火电厂输煤皮带喷淋系统设计与实现[J].