基于模糊控制的三相异步电动机软启动器设计

王 颖,单宝鑫,李智超,孙延飞

(三一重型装备有限公司,辽宁沈阳 110027)

1 引言

三相交流异步电动机启动瞬间转速为零,感应电动势也为零,因此电机绕组的等效阻抗很低。此时如果不降低绕组电压,则绕组电流将远高于额定电流。以前常用△-Y法、定子串电阻或电抗法、自耦变压器降压启动,然而它们都是一级降压起动,启动过程中电流有两次冲击,其幅值虽比直接启动电流低,但启动过程时间较长,且都无法对电机的启动电压进行连续调节,因而导致电机启动时仍然存在较大的冲击电流。而软启动器能很好的解决这一问题,它能使启动电压由零慢慢提升到额定电压,使启动电流始终处于可控状态。待电机达到额定转速时,启动器晶闸管旁路的接触器闭合,于是软启动过程结束。软停车过程与软启动过程相反,停车过程中逐步降低绕组电压,最后使转速降为零[1]。

由于交流电动机本身是一个高阶、非线性的被控对象,在运行过程中,电机参数的变化会引起电机模型的变化和不确定性,传统的PID控制方法难以达到理想的控制效果,在启动过程中容易产生振荡。

本文采用快速调节能力强的模糊智能控制技术来解决这个问题。文中详细分析了异步电动机启动和运行过程中的功率因数角特性,并让电机功率因数角参与系统的反馈控制,为电机的轻载节能运行提供了可靠依据。

2 软启动器在国内外的发展现状

近三十年来,国外对晶闸管软启动器进行了大量的研究,并使其广泛应用于工业领域。许多著名的电气公司生产的智能软启动器最大功率能达到数千甚至上万千瓦。

国内对智能软启动器的研究开始较晚,尤其在系统的控制策略和控制算法方面的研究才刚刚起步。国内软启动器相当一部分的市场份额被国外生产厂家占据着,为了顺应时代发展的要求,开发出一款节能、高效、可靠性高的软启动器是有必要的。

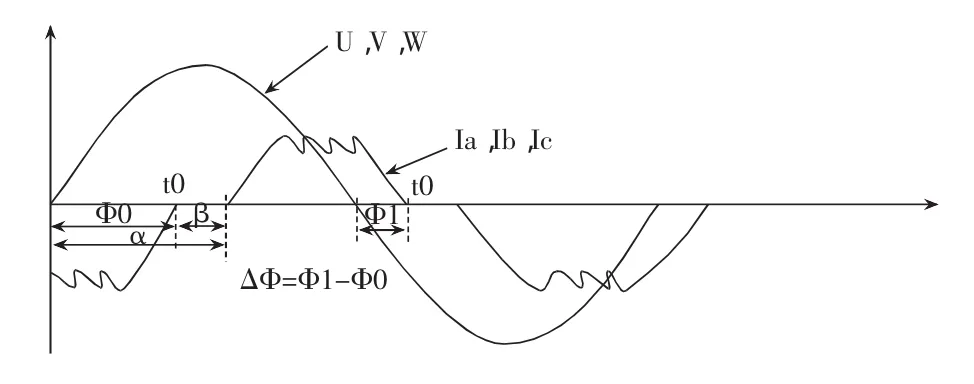

3 软启动过程中功率因数角的动态分析

如图1所示,U、V、W为直接作用在电机绕组上的三相电网电压;Ia、Ib、Ic为起动过程中经过晶闸管的三相电流;Φ为可测功率因数角;α为晶闸管的触发延迟角;β为晶闸管断续时间。由于电机是一个典型的感性负载,对电流有明显的续流现象,所以某一时刻(不妨设为t0)电压与电流信号过零点处存在一个相位差Φ0,即功率因数角。从图中不难看出,在Φ0一定时,改变α便可以改变β,进而改变电机绕组电压。但由于电机功率因数角Φ在起动过程中随着转速的升高而减小,使Φ0在t1时刻减小ΔΦ变为Φ1,所以有必要将功率因数角变化量ΔΦ作为启动器晶闸管触发角的修正量,以免在启动及停车过程中,因电机断口输入电压的变化而引起电磁转矩和电流的振荡,并能在保证启动转矩的同时加快电机起动速度[2][3]。

图1 功率因数控制过程

4 三相异步电动机软启动器设计

4.1 软启动器硬件电路设计

图2 系统硬件电路图

如图2所示,硬件部分包含电压传感器、电流传感器、晶闸管驱动电路以及FP系列控制器。3个电压(流)传感器用来检测三相电压(流),并实时把它们成比例的转化成弱电信号送进控制器;驱动电路能将控制器输出的弱电触发信号与晶闸管的驱动信号隔离,提高控制器的可靠性。KM1、KM2、KM3为接触器,当软起动以及软停车结束时,接触器触点闭合,额定电压加至电机绕组上。由于电机本身呈感性,为使软启动后系统的功率因数得到提高,可在主通路上分别反向串入等值的附加电感,如图中的L1、L2和L3,其大小等于负载电机的等效电感值。作为系统核心的控制器包括以下几个部分:AFP02543型控制单元,具有16个输入点以及16个晶体管输出点;AFP0631型电源模块;AFP0401型模拟输入8通道及AFP0610型通信单元。控制器运算速度为0.9μs/步,如果核心控制步骤为150步的话,每扫描更新的时间不到0.2ms,而电网频率约为50Hz,周期为20ms,即每周期内控制器扫描100次。以这样的速度再配合着适当的模糊控制算法,可以有效避免起动过程中电流过大的尖峰。

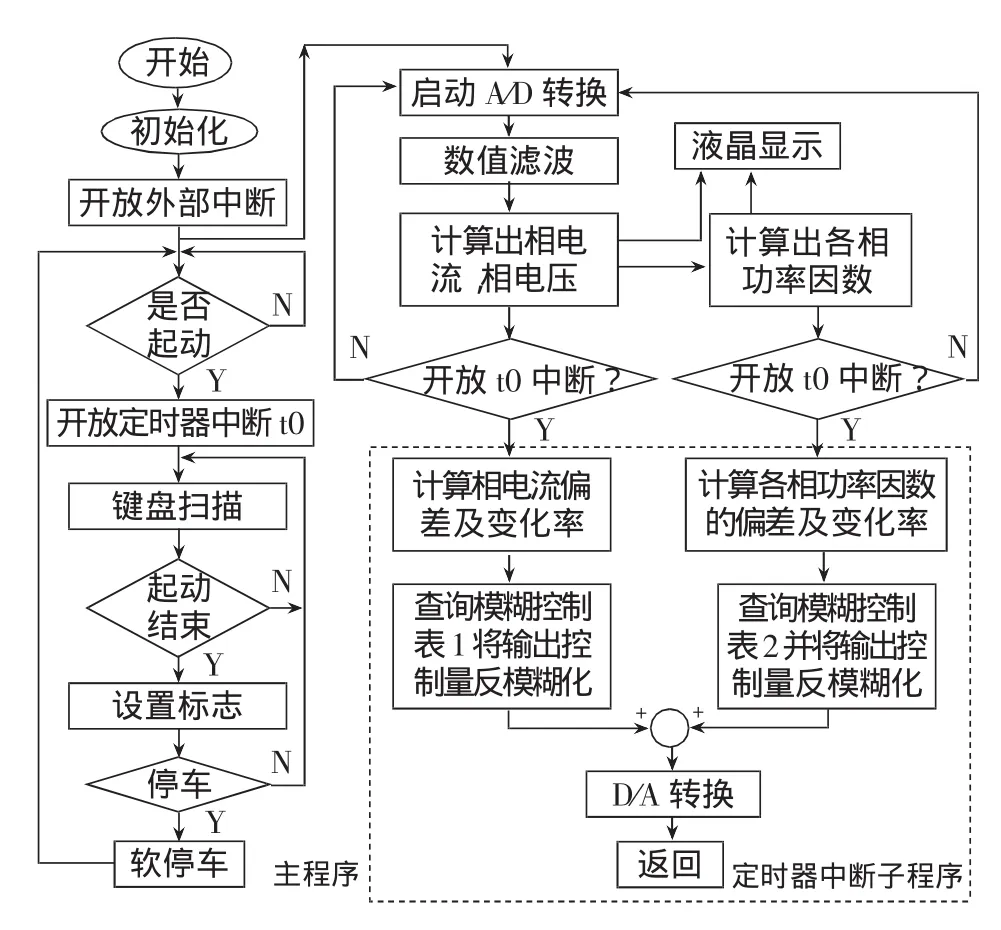

4.2 软启动器软件设计

如图3所示为系统软件流程图。系统初始化后开放外部中断,包括断相保护中断、相序检测中断、过/欠压保护中断和过流保护中断,并使能控制器内部的A/D转换器和软件滤波模块,随时准备将各相电压、电流互感器的采样值作A/D转换,并进行软件滤波,一旦发现断相、相序错误或者过流及过/欠压,立即警报并停机。按下启动按扭5秒后,开放定时器中断t0。记录各相电压的每一个过零点,将各相电压相邻过零点分别作为正/负向同步信号的起止点。同步信号的获得是为触发脉冲的产生提供一个时间基准,利用各相电压与电流值过零点的相位差求出各相功率因数角。最后利用液晶显示程序模块将三相电压、电流及功率因数值显示在液晶屏幕上。

由于启动时始终需要控制电流于一个较低水平(为负载电机额定工作电流的2~3倍),所以控制的核心思想是“恒流”。对于电机这一高阶、非线性的被控对象而言,选用模糊控制替代传统的PID控制是合适的。但仅以电流为控制量还不够,因为启动时功率因数角Φ会随转速的提高而呈指数增加,在某些特殊的工作环境(如煤矿井下等)还会遭遇不同程度的电磁干扰,使电流波形发生严重的畸变,所以为了启动过程中保持较高的功率因数,有必要让功率因数角Φ作为另一个控制量,控制方法仍需采用模糊控制。如图3所示,模糊控制表1与表2分别是以电流与功率因数角Φ为基本变量来编写。等到“模糊控制表查询及反模糊化操作”中断结束后,将两结果求和,并进行D/A转换,然后返回主程序。键盘扫描中断为用户现场或者远程操控而专门设计,并负责系统的启、停控制。值得注意的是,模糊控制表1与表2严格的说分别包括表1.1~1.3以及2.1~2.3,其中“.”后的数字对应R、S及T三相[4]。

图3 系统软件流程图

应该指出的是,起动过程结束后,控制器中的A/D转换器仍处于“激活”状态,即使定时器中断t0没开放也不影响对各相电压、电流及功率因数的监测。

5 结束语

实践应用的结果表明,上述设计的电机软启动器具有一定的兼容性,在电机启动过程中能有效降低冲击电流,通过电能功率测试仪监控启动时电能质量,发现软启动器能有效改善功率因数;在软起动过程结束后,依然能够实时监测三相电压、电流及功率因数等参数;应用于复杂系统时,也可以直接与主控制器交换这些参数,能节约设计成本。将功率因数作为启动过程的控制量,控制电网电压波形不发生畸变,同时软启动速度也可以得到提高。

[1]樊立萍,张 亮.异步电动机的模糊软启动仿真[J].电力系统及其自动化学报,2011,23(3):123-126.

[2]陈忠华,刘 勋,郭凤仪.模糊自适应PID控制的异步电动机软启动器的研究[M].电气传动,2010,40(5):49-52.

[3]刘华毅,龚 勋.三相异步电动机软起动器的设计.仪器仪表用户,2008,15(4):57-59.

[4]曹 沛,吴 雷,张兴进,赵小林.一种基于自关断器件的新型软启动器.电力电子技术,2011,45(10):49-51.

[5]刘恩鹏,贾存良,金 立,陈茂树.晶闸管控制异步电机软启动过程中振荡现象研究.电气传动,2001,41(8):48-51.