电站电除尘系统节能改造可行性分析

朱伟明

(中国石化广州分公司,广东广州 510000)

1 概述

电除尘器是广泛应用于火力发电、石化、水泥、冶金等行业去除烟气中粉尘的主要设备,目前我国燃煤电站除尘设备中95%以上仍采用电除尘器,电除尘器供电电源是电站除尘的关键设备,也是电厂的重要能耗设备,它的供电方式直接决定了电除尘器的除尘效果。在国家烟尘排放标准日趋严格和节能减排等一系列政策的影响下,继续采用传统的工频供电方式将无法满足新形势下对电除尘器除尘效率和能耗指标的要求。

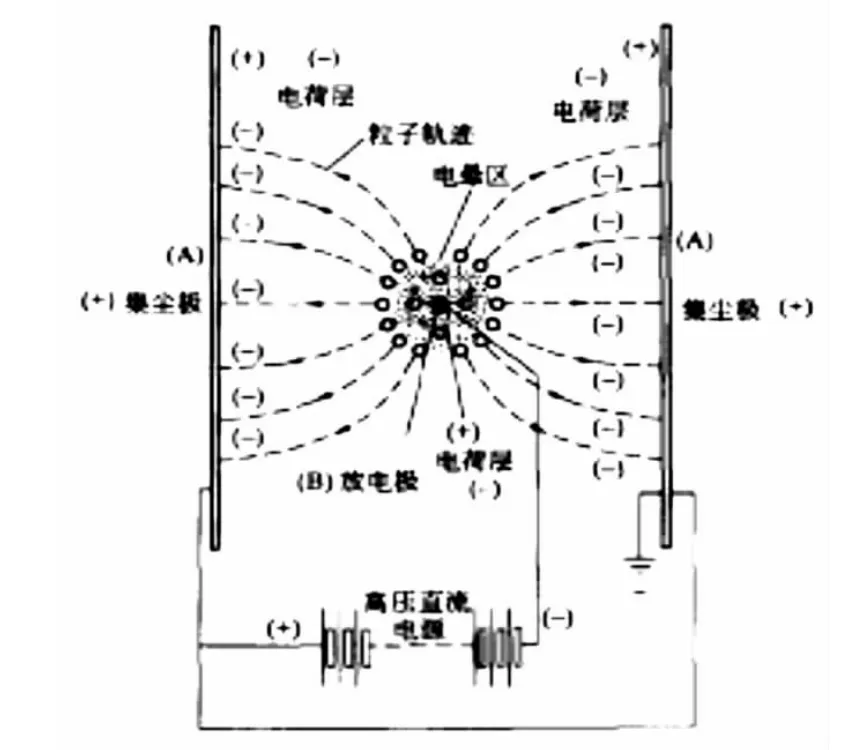

2 电除尘器及其原理

电除尘主要可分为气体的电离(电晕放电)、粉尘荷电、荷电粉尘的收集以及清理4个过程,其基本原理是在电场加上高压直流电后电场内的阳极板和阴极线之间建立了一个非均匀的高压静电场,烟气从电场内阴极线和接地的阳极板之间通过,被强电场电离为正离子和负电子,烟气中的粉尘颗粒遇到负电子而荷电,受电场力作用,向阳极移动,从而被吸附到阳极极板上,最后通过清灰系统将粉尘清除出去。电除尘器工作原理如图1所示。

图1 电除尘器工作原理图

其中电除尘器电源是电除尘装置中的核心部分,为电除尘器提供所需的高压电场,其性能直接影响除尘的效果和效率,因此电除尘器电源的改进是提升电除尘器性能、提高除尘效率的关键,同时也是节能降耗的主要环节。

3 系统现状及问题

(1)某电站1#、2#煤粉炉配套双室二电场电除尘器,共4个电场,于1989年投入使用,1台炉配套2台1.0A/72kV的高压硅整流变压器,配套2台高压控制柜、1台振打控制柜、1台加热控制柜。

(2)现场实测1#、2#炉各电场二次电压及二次电流过低,未能有效收集烟尘,在烟尘收集过程中烟尘过大,影响除尘装置的除尘效率,增加运行成本。

(3)原高压硅整流变压器、高压控制柜、隔离开关均为较早期产品,且在控制室内,占地多,能耗大,设备的故障率较高。变压器至电除尘装置采用高压电缆,电缆老化快、绝缘性能降低,打火、击穿时有发生,不仅影响生产,且增加维修成本。

(4)系统控制设备不具备节能控制和自动调节功能,无法远程操作、监控,电气设备不具备集中控制功能。

4 高频电源基本原理及特点

4.1 传统电除尘器电源与高频电源原理对比

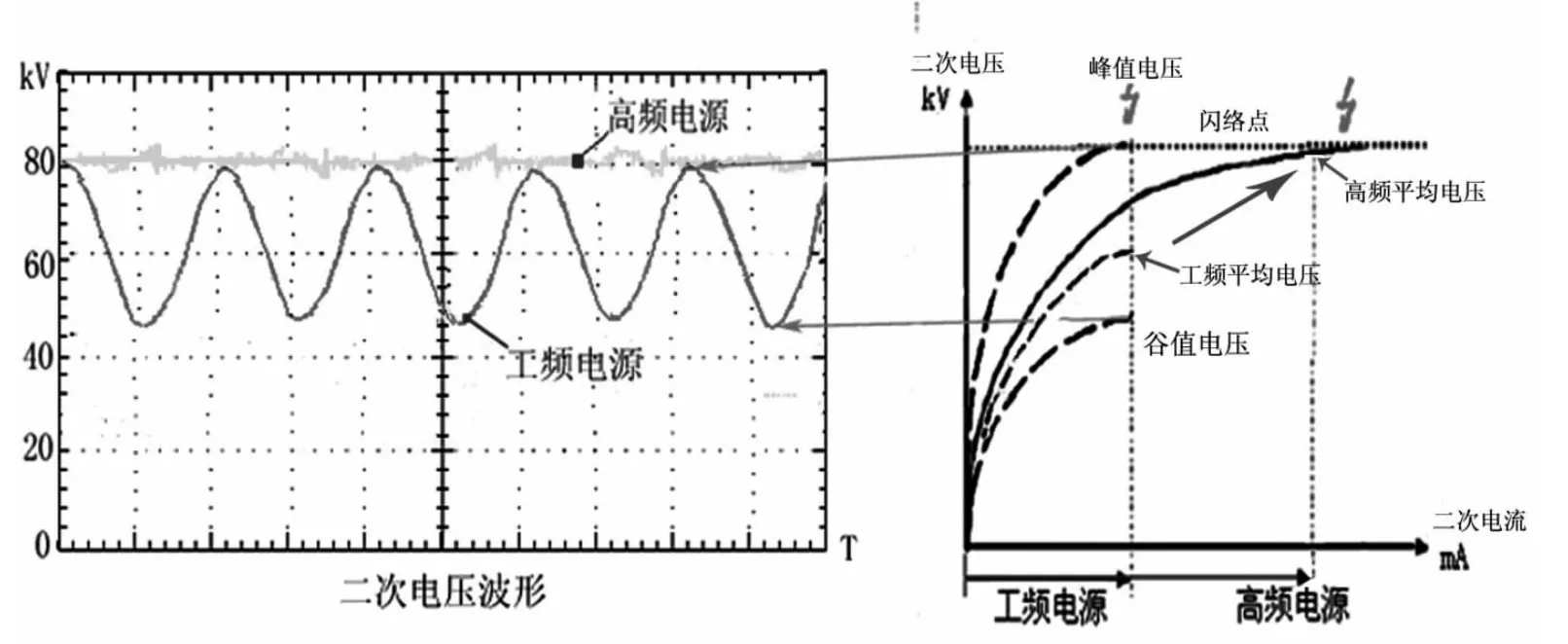

目前传统的电除尘器普遍采用工频可控硅电源供电。其电路结构是两相工频电源经过可控硅移相控制幅度后送整流变压器升压整流后形成100Hz的脉冲电流送除尘器。

图2 工频电源及高频电源工作原理示意图

高频电源是把三相工频电源通过整流形成直流电源,通过逆变形成高频交流电,再经整流变压器升压整流后形成高频脉冲电流送除尘器,脉冲频率可达20kHz~50kHz,甚至达50kHz~200kHz的超高频。工频电源及高频电源工作原理如图2所示。

4.2 高频电源的特点

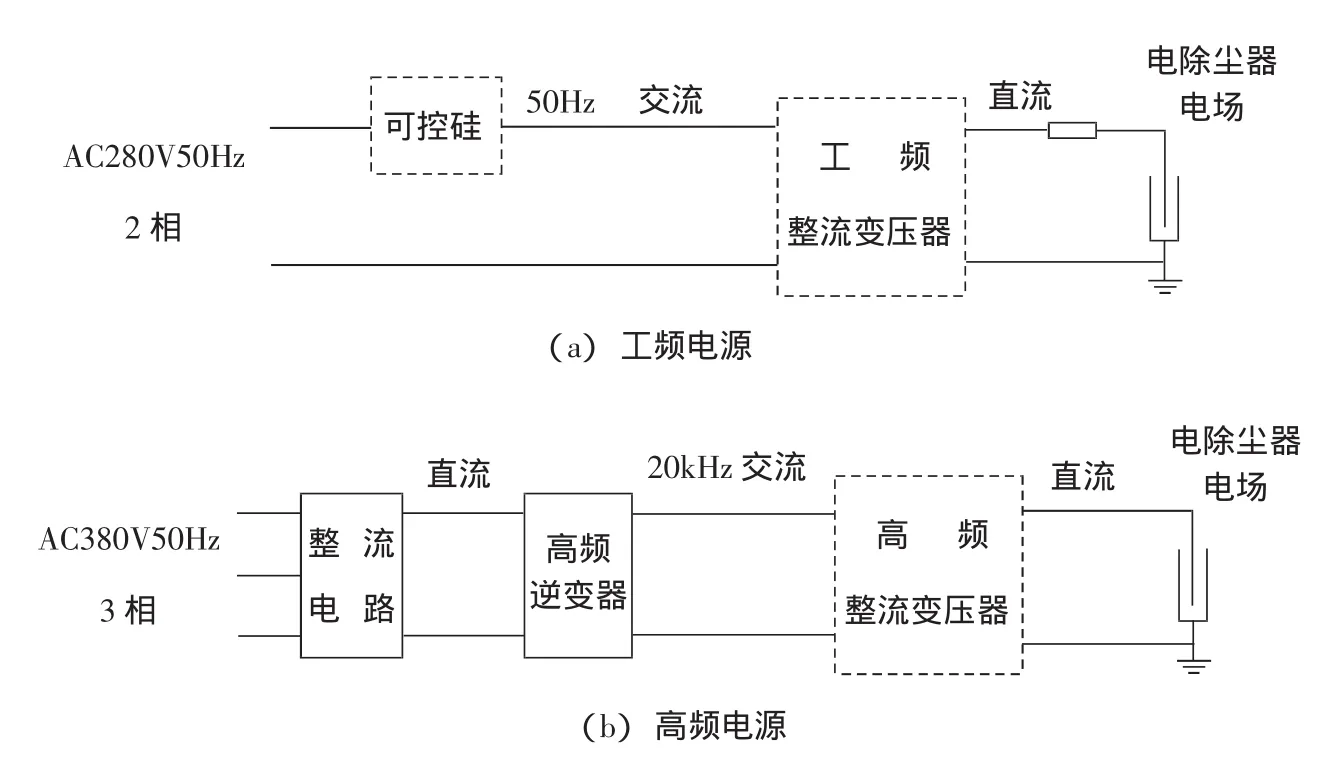

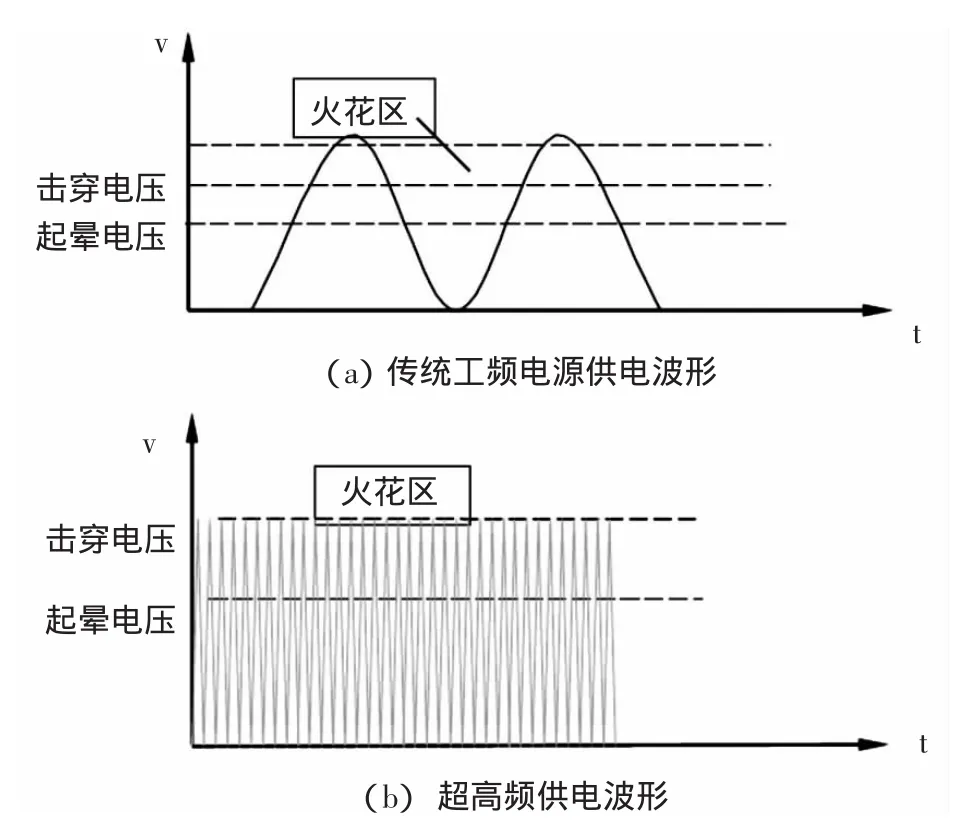

图3 高频电源及工频电源有效区对比图

(1)相对于传统工频电源,在电源设备本身电能转换效率上,高频电源节能幅度最高可达90%以上,工频电源只有70%左右。与工频电源相比,高频电源可增大电晕功率,从而增加了电场粉尘的荷电能力。高频电源在纯直流供电方式时,其电压波动更小(一般<5%,而工频电压波动35%~45%),电晕电压更高(可达到工频电源二次电压的130%),电晕电流更大(峰值电流是工频电源二次电流的200%)。高频电源的火花控制特性好,仅需很短时间(<25μs,而工频电源需10000μs)即可检测到火花发生并立刻关闭供电脉冲,因而火花能量很小,电场恢复快(仅需工频电源恢复时间的20%),从而进一步提高了电场的平均电压,提高除尘效率,和工频电源相比,在同等条件下可提高除尘效率达40%~70%。高频电源及工频电源工作有效区对比如图3所示。

(2)相比工频电源不同,高频电源采用的是软特性的稳定直流电源,其优点在于电源工作的最佳点是在火花始发以下临界处。

火花放电实质上是正、负离子在电场中发生碰撞释放能量的一种现象,它对除尘毫无作用。

在设计上,高频电源把电源供电整个过程能够控制在火花始发点以下的电晕放电状态,不让其进入火花放电状态,基本不产生火花,即使产生火花,也可以在<25μs内自行关断,电场电压恢复快,损耗小。

常规工频电源在整个供电过程中,包含了火花放电和电晕放电,火花多而耗能大,一旦产生火花要10000μs内才能关断,并且绝大部分能量都在属于火花放电被浪费掉了。

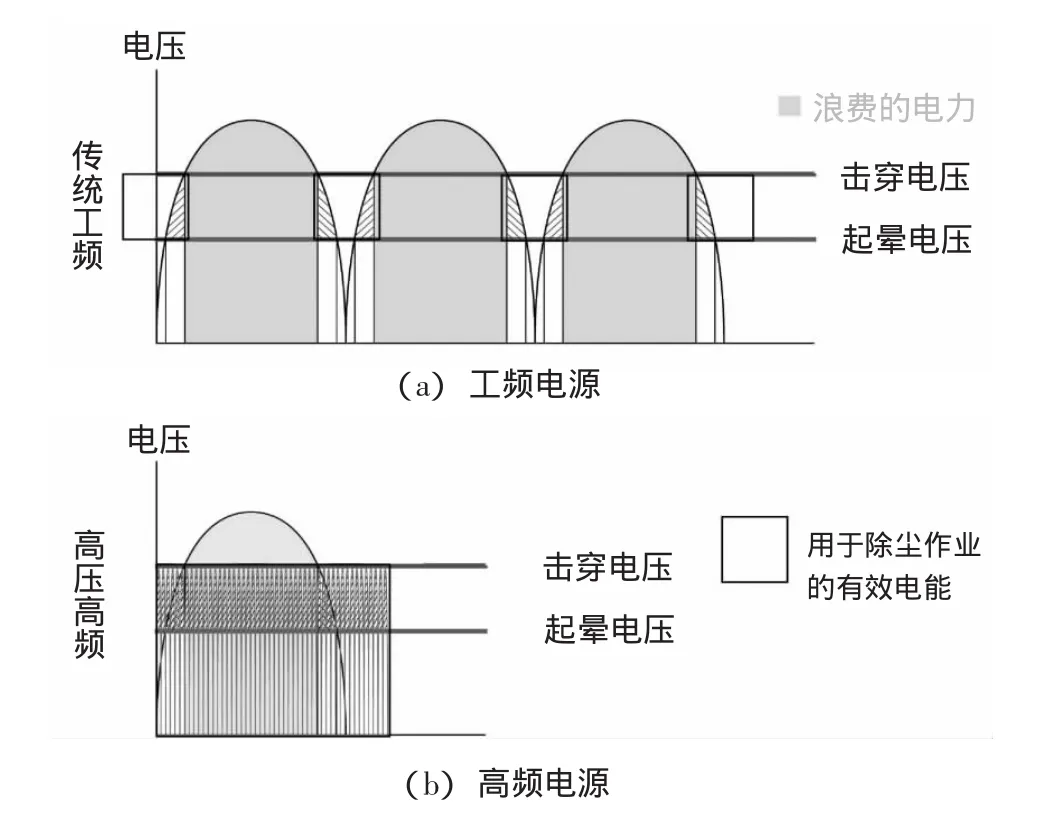

而高频电源技术在处理同等尘源的情况下,电场耗能一般为工频电源除尘器的10%,所以高频电源可以节能省电。高频电源及工频电源供电波形对比如图4所示。

图4 高频电源及工频电源供电波形对比图

(3)高频电源比工频电源适应性更强,具有先进的控制策略、多种控制模式、适应各种工况。高频电源的供电电流由一系列窄脉冲构成,具有更宽的脉冲宽度和脉冲频率,更陡峭的电压上升率,可以给电除尘器提供各种电压波形,控制方式灵活,因而可以根据电除尘器的工况提供最合适的电压波形。间歇供电时,可有效抑制反电晕现象,减少二次扬尘,特别适用于高比电阻粉尘工况。高低压一体化控制,断电振打及减功率振打功能可有效提高除尘效率。

(4)高频电源体积小、重量轻,高频电源的配电系统、控制系统、高频整流变压器为一体化结构设计,总重量只有工频电源的1/4,可安装于除尘器顶部,不占用控制室空间,该结构有助于节省控制室土建成本,节省控制柜与变压器相连的控制电缆,减少安装费用。

(5)高频电源采用三相电源输入,无缺相损耗,无电网污染,属于绿色电源,可在工况恶劣的现场环境使用。

5 高频电源供电提高电除尘效率分析

如前所述,电除尘器利用高压电晕放电使粉尘荷电,然后在电场力的作用下被吸附在极板上,实现粉尘粒子和烟气的分离。因而电除尘效率与粒子荷电和电场驱动粒子过程直接相关,粒子荷电量越大,集尘电场强度越大,粒子向极板运动速度越大,除尘效率越高。

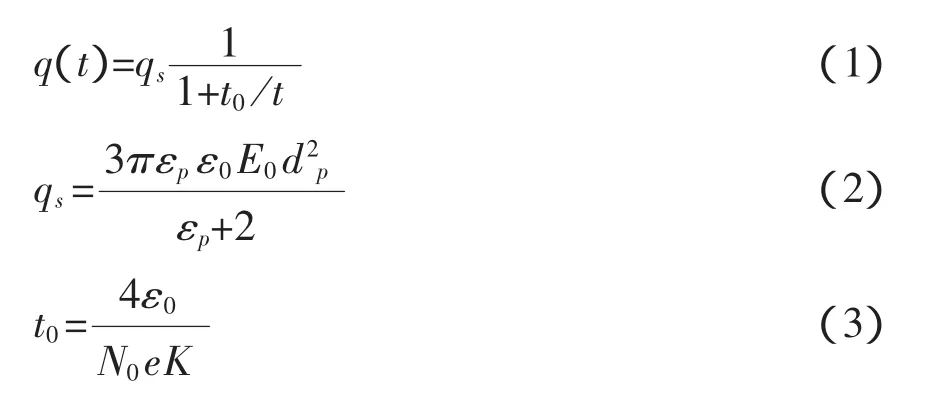

在燃煤锅炉粉尘粒度范围内,粒子荷电主要为电场荷电,计算公式为:

式中:q为粒子的荷电量;qs为粒子的饱和荷电量;t0为荷电时间常数s;t为粒子进入电场荷电的时间;εp为粒子的相对介电系数;ε0为真空介电常数,8.85×10-12 F/m;E0为荷电场强;dp为荷电粒子的直径,m;N0为电晕场中带电离子的数量密度,个/m3;K为波尔兹曼常数,1.38×10-23 J/K。

由荷电量计算公式可见,粒子荷电量取决于粉尘粒子的粒度、介电性质、烟气特性、荷电空间离子密度和荷电场强。烟气特性、粉尘粒子的粒度和介电性质由煤种和燃烧工况决定,对于除尘设备来说,这是既定条件。荷电空间离子密度取决于电晕放电强度,电晕放电强度取决于电晕区电场强度,而电晕区电场强度取决于外加电源提供的外加电压,因而电晕放电强度取决于外加电压,荷电空间离子密度取决于外加电压,荷电场强度也完全取决于外加电压。

因此,对于既定设备,荷电量取决于外加电压大小。外加电压增大,电晕放电强烈,粉尘尘粒子荷电量增大,荷电速率增加,荷电时间缩短。

粒子荷电后在电场力作用下向极板运动的速度,即驱进速度ω计算公式如下:

式中:Ep为集尘场强,V/m。烟尘粒子的驱进速度与粉尘粒径、荷电场强和集尘场强相关,取决于外加电压。外加电压越大,荷电场强和集尘场强越大,驱进速度越大,因而除尘效率越高。

高频电源和工频电源向电除尘器供电电压波形对比如图5所示。工频电源将50Hz交流电升压整流输出,形成100Hz脉冲直流负高压,供电电压波动比较大,电压峰值比电压均值高30%左右,当电压峰值达到击穿电压时,供电电压便无法再提高,因而电源供电的二次电压显示值(均值)低于击穿电压。高频电源先将三相交流电整流为直流,再逆变为高频交流,频率20~50kHz,然后升压再整流为直流输出。高频高压开关电源的频率是工频电源的400~1000倍,所以输出到电除尘器上的电压几乎是恒稳的纯直流电源,供电电压波动很小,因此电源输出电压始终是临近火花击穿电压,相当于工频电源输出电压的峰值,因而供电电压高于工频电源,电晕电流大,电场强度大,粒子荷电量高,驱进速度大,除尘效率就高。高频电源能提高供电电压并不是提高了电场的击穿电压,而是电源供电电压始终是普通工频电源供电电压的峰值,不像常规电源那样周期性的脉冲下降,这与脉冲供电依靠窄脉冲提高击穿电压不同。

图5 高频电源和工频电源输出电压波形

高频电源供电比工频电源供电除尘效率高的另一个原因,是当发生火花放电时,工频电源通常要关闭晶闸管,这样会导致其导通角相应缩小,因此往往在火花放电严重的场合不能输出大的功率,在电场存在高比电阻粉尘而产生反电晕时,电场的火花将进一步增大,这将导致输出功率的急剧下降,这就是一般电除尘器经常发生的情况。有时甚至会下降到几十mA,严重影响收尘效率。而高频电源的情况则不同,因为其输出电压的频率是工频电源的400倍以上,所以当发生火花放电时能够快速恢复供电电压,波动很小,因而除尘效率不会降低。

6 节能改造的可行性方案与对策

6.1 高压设备改造

将传统的工频可控硅电源改造为新型的高频电源,在电除尘顶部安装就位4台1.0A/72kV高频电源,重新设计、安装穿墙套管、隔离开关柜,在控制室原高压控制柜内设置4台开关引电源给高频电源,直接敷设一次400v低压电缆到顶部的高频电源。减少高压电缆,减少设备维护,降低危险。同时降低能耗、提高效率。

6.2 低压设备改造

更换并重新布置低压控制柜,集中控制所有低压设备。低压控制系统升级改造后,能提高设备运行的稳定性、降低设备能耗、减少检修维护成本。降低设备的磨损,提高设备性能及使用寿命。

6.3 软件升级

配套新增1套上位机系统,引入锅炉负荷(4~20mA)等信号到主机,能实现远程集中监控。同时结合相关软件能合理有效的控制各个设备,改进后的系统可以根据工况变化自动选择运行方式、自动设定运行参数,实现智能化控制,能合理的调整间歇供电脉冲比,间歇脉冲供电能克服电场内部的反电晕现场及有效的达到节能的目的。

7 改造后预期效益分析

7.1 节能分析

在同等工况条件下,改造后预期节能降耗。

原4台高压整流变压器为1.0A/72kV,每台变压器容量为103kVA,功率因素为0.65,则日均耗电量约为P=4×103KVA×0.65×24h=6427.2kW·h,每年(按300天)的电量约为:P1=6427.2×300=1928160kW·h。

根据某电厂实际工程应用经验和技术数据统计分析,采用高频电源、上位机系统,配合减功率振打技术及相关节能软件,至少节能可达50%以上。

按节能率50%进行估算,年节电功率0.5×1928160kW·h=964080kW·h

按每度电0.5元估算,每年可省964080kW·h×0.5元/kW·h=480240元。

折合年节约标准煤321.36吨,减少二氧化碳排放739.13吨,减少二氧化硫2.73顿,减少氮氧化物2.38吨。(根据国发[2012]40号《国务院关于印发节能减排“十二五”规划的通知》确定发电量与标准煤的比值)。

可见,使用新型电控技术加上高频电源,效益十分显著,每台炉每年可节电超过48万元。预计约3年时间节电费就可以收回投资费用,达到降低厂用电率以及节能环保的目的。

7.2 性能分析

改造后的设备自动化程度高,运行稳定,减少设备日常维护,减少设备的磨损,提高设备的使用寿命,则即可降低每年的维护费用、备件费用。

8 结论

通过上述分析,电除尘器采用高频电源技术是一种先进的节能节电技术,与传统工频电源技术相比,具有结构简单、性能可靠、体积小、功能强、维护成本低、绿色环保等优点,除尘效率高,节能降耗效果显著,具有工频电源无法比拟的优越性,在火力发电厂电除尘器系统设备具有较广阔的应用前景,同时,它也是传统可控硅电源革命性的更新换代产品,为电除尘器的电源供电提供了一种新的选择。

[1]黄三明.电除尘技术的发展与展望.第11届全国电除尘学术会议论文集[C],2005.13-18.

[2]张谷勋,蒋云峰.电除尘器电源的发展方向-高频化和数字化[J].电源世界,2007,10(1):1-4.

[3]朱法华,李 辉,王强等.高频电源在我国电除尘器上的应用及节能减排潜力分析[J].环境工程技术学报,2011,1:026-027.

[4]姜雨泽,韩乃民,王新美等.高频电源提高电除尘效率的分析研究[J].2009年中国电机工程学会年会,2009.

[5]高香林主编,除尘技术[M].华北电力学院.1991.

[6]高香林、胡志光主编.电除尘供电控制技术[M].华北电力学院,1991.