涤纶短纤维装置增压泵变频器故障剖析

张欣然,张 薇

(中国石化股份有限公司天津分公司化工部,天津 300271)

1 装置简介

某石化公司涤纶短纤维装置是20万吨/年聚酯二阶段工程的主要生产装置之一。采用直接纺丝工艺,从熔体输送系统、纺丝、后加工直到打包,全部工艺技术和设备由国外引进。纺丝泵、卷绕、喂入、丝桶横动装置的控制是通过可编程控制器(PLC)来实现,其主要参数送至DCS进行监视和操作。后加工生产线采用PCS7系统,其控制功能通过可编程控制器(PLC)来实现。该装置生产能力为20万吨/年涤纶短纤维,配置两条生产线,单线能力为150吨/天。本文中的增压泵设备在该装置中处于“龙头”位置,来自聚酯装置的纺丝原料在热媒系统的保温下,以熔体的形式经输送管线输送至增压泵处,在通过增压泵设备加压后输送到各个纺丝箱体,然后经过纺丝、卷绕、喂入、铺丝后再进行后并进行加工处理。

增压泵设备是由电机、减速机和泵体组成,电机为1LA系列三相异步电动机,电机的运转则是由6SE70系列变频器控制,其控制系统采用S7400系列PLC。通过熔体的压力传感器输出4-20mA信号来控制变频器的输出频率,从而实现对熔体的恒压控制。控制增压泵电机的启停信号以及相关的联锁信号点全部进入PLC的ET200M模块,PLC与ET200M通过Profibus通讯方式来联系,系统的控制命令均由PLC发出。

2 故障现象

2011年12月19日11点58分前纺增压泵装置停车,电气人员检查增压泵变频器发现F011(该装置由于过流而停机)报警,查看增压泵PLC系统的故障诊断信息,出现PLC总线上的ET200M掉站故障。变频器复位后即刻恢复生产。2012年3月6日09点58分前纺增压泵装置再次停车,增压泵变频器F011报警,PLC系统的故障诊断信息再次出现ET200M掉站故障,两次的故障现象几乎一致。故障的难点在于变频器故障和PLC故障之间是否存在因果关系还是各自独立的。

3 原因分析

通过对PLC系统的故障诊断信息进行仔细分析,发现故障发生和恢复返回的时间均为毫秒级,有的甚至为几十毫秒。在短时间内几乎无法判断变频器故障和PLC故障的先后顺序,这使得故障分析处于停滞状态。但是通过查阅相关资料发现使用“drivemoniter”软件中的“trace”功能,对分析故障原因起到了关键作用。

首先介绍一下“trace”功能的使用:在ONLINE模式下点击TRACE图标,→进入TRACE画面→点击SETTING→进入SETTING对话框→在对话框的左半部分选择想检测的连接器(K或B),在右半部分的上半部分设定采样周期,在下面部分选择触发条件→保存→点击START,然后等待触发激活后即可记录曲线数据。“trace”功能是“drivemoniter”软件中的亮点,它完全可以替代示波器的功能,而且相比普通示波器有以下优点:①保存数据,并具有打印功能;②最多可同时监控10个数据,并以不同颜色的曲线显示;③可监控K或B连接器的状态;④采样时间可以选择设定,最短采样周期可以达到5ms。

为了获取第一手信息采取长期在线连接变频器,并将变频器故障报警信息作为数据采样的触发条件,采集到变频器发生故障时的历史数据曲线,通过对这几次的曲线情况进行比较,针对变频器发生F011(变频器过流报警)进行了认真分析。如图1所示为变频器故障数据曲线。图1中1为输出电流曲线;2为输出实际速度曲线;3为变频器U相输出电流波形。

通过对以上两次变频器故障时采样的数据曲线进行比对不难发现,这两次的故障曲线基本一致。主要表现在:①输出电流曲线1在变频器报警点时间后延时几十毫秒变为零;②输出实际速度曲线2在变频器报警点时间变为零;③变频器输出电流波形曲线3出现在故障时间点前100ms的时间段内没有曲线记录的情况,而在故障点则出现2-3倍于正常波形幅值的曲线。

图1 变频器故障历史曲线

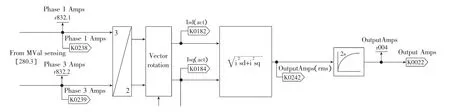

首先,针对记录曲线所反映的现象,通过查看变频器矢量大全中的矢量图可以发现,输出电流(output Amps)曲线1所采样的数值为变频器输出电流互感器反应的电流值,通过计算后又经过一个2s的滤波延时后才送给连接量k0022(输出电流值),而输出实际速度曲线2则是直接采用了变频器的实时频率进行计算而未进行滤波直接送到连接量上。因此这就解释了曲线图中输出电流曲线1滞后于速度曲线的原因。变频器的输出电流矢量图如图2所示。

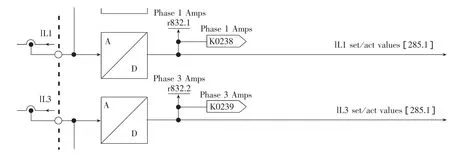

变频器输出电流波形曲线3、4分别是通过变频器输出电流互感器采集到的Phase1和Phase3的电流值通过控制板进行模数转换后送给相应的连接量,通过连接量显现为曲线图中的正弦曲线。其矢量图如图3所示。

针对这两次同时出现电流波形曲线3、4在故障时间点前几十毫秒左右的时间段内没有曲线记录的情况进行分析,研究发现没有曲线记录的这段时间是因为电流互感器没有采集到电流数据导致的,而造成这种现象是因为变频器的输出接触器出现了瞬间的释放断开。断开的这段时间电流互感器检测不到电流因此没有曲线记录,但是这段时间变频器一直处于正常输出状态,而当接触器瞬间吸合时相当于电机全压启动,其瞬时电流峰值必然会很大,这就是图1中在变频器发生故障的时间点出现的2-3倍于正常波形幅值的曲线。当这个波形峰值达到或超过变频器的过流报警阀值时,变频器便发送故障指令F011(变频器过流)来关断变频器的输出,从而导致本次事故的发生。

分析变频器的输出接触器为何出现瞬间的吸合状态,由于变频器的输出接触器的线圈是通过PLC的输出点控制的,因此将PLC系统作为突破点,通过查看PLC系统的诊断信息来分析其原因。

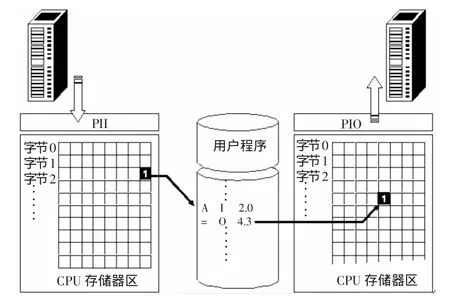

在正常状态下PLC运行时的工作步骤如图4所示。

PLC正常上电启动后会执行一次OB100启动块,然后CPU不断循环操作以下三个主要部分:①CPU检查输入信号的状态并刷新过程映象输入表;②执行用户程序;③把过程输出映象输出表写到输出模块。

在每个扫描周期,CPU检查输入和输出的状态。过程映象输入表建立在CPU存储器区,所有输入模块的信号状态存放在这里。而PIQ过程映象输出表包含程序执行的结果值,扫描结束后传送到实际输出模块上,如图5所示。

图2 变频器输出电流矢量图

图3 电流矢量图

图4 正常状态下PLC运行时的工作步骤

图5 过程映象

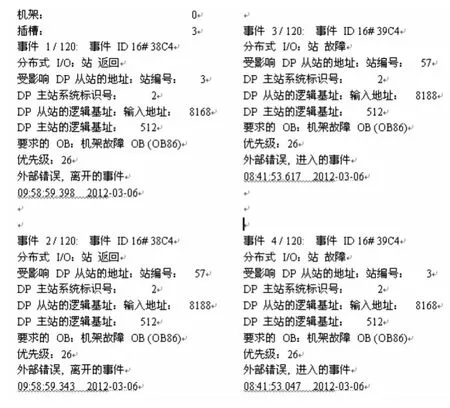

图6 部分代表性报警信息

当PLC发生通讯中断时,其无法访问映象区内的数据,CPU会将其存储区内的输入输出信号置为“0”,一旦通讯恢复正常CPU继续执行用户程序,按照程序进行输入输出分配。由此调取了发生故障时增压泵变频器所在的ET200发生的故障信息,如图6所示为截取的部分具有代表性的报警信息。

通过对诊断信息的分析认为是由于PLC与变频器所在的ET200模块发生通讯后出现掉站现象,直接导致其在过程映像区内的数据无法正常访问,致使ET200的输入输出点均为“0”,而变频器的输出接触器线圈是由PLC的输出点来控制的。因此,当增压泵变频器所在的ET200模块出现瞬时的通讯中断后,其输出点输出为“0”,导致其所控制的接触器断开,而当通讯恢复正常后其输出恢复到正常状态“1”,接触器吸合,而接触器瞬间的断开吸合会产生一个很大的电流峰值,当峰值达到变频器的报警阀值时变频器故障停车。

4 处理措施

本次故障其根本原因在于如何解决PLC的通讯问题,一旦PLC的通讯问题解决上述问题也不复存在了,因此对变频器所在的ET200M进行改造,将增压泵变频器所在的ET200M从站取消,将其从站所有的输入输出点全部引至PLC的主机架的输入输出卡上,这样就不会出现ET200M的通讯故障导致的掉站现象。

改造后将从系统结构和控制原理上避免了通讯故障的产生,确保短丝装置的安全稳定运行,彻底摆脱通讯故障对短丝生产的长期困扰。

[1]SIMOVERT MASTERDRIVES矢量控制使用大全.西门子.

[2]西门子S7-400使用手册.西门子.

[3]化工部短纤维装置工艺手册.天津石化公司化工部.