重卡车架纵梁异型孔加工工艺开发与应用

李绍民,李金玲,张 勇

(中国重汽集团济南卡车股份有限公司,山东 济南 250031)

1 车架纵梁孔规格

车架纵梁截面为U形,在腹面和两个翼面上分布不同直径的圆孔,这些圆孔是利用柔性数控冲孔机冲裁加工而成。当纵梁从冲孔机冲孔装置经过时,中央处理器根据程序上孔的参数(坐标值、孔径)设置,选定对应的冲头后,冲孔单元开始工作,冲出一个孔,其他孔依次循环,所有孔完成冲裁后,一个完整的纵梁加工完成。目前车架部四台冲孔机加工孔径全部为圆孔,常见孔径规格10余种,直径范围ø10.5mm~ø50mm。

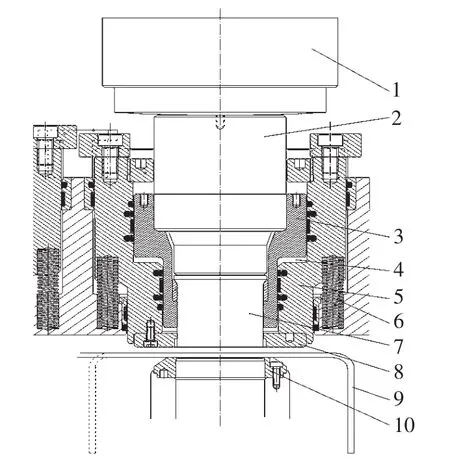

2 冲孔单元工作原理

主气缸接到指令后开始向下运动,机头被向下压,液压垫的厚度减小,压力增加,过量的油向蓄压器溢流,弹簧也同时被压,此时脱料板被下压到槽梁上;主汽缸继续下压,液压垫的压力继续增加,由于主汽缸的压力大过液压垫的压力,冲头被压透过纵梁。主汽缸在冲程完成后退回,中间轴的上方没有了压力,从液压垫至蓄压器的油返回到液压垫,这时冲头座被向上推,冲头从冲压的孔里退回;退料板仍在槽梁上直到液压垫达到其最大厚度,脱料座下的弹簧,将脱料板和冲头座推回到它们的起始位置。如图1所示。

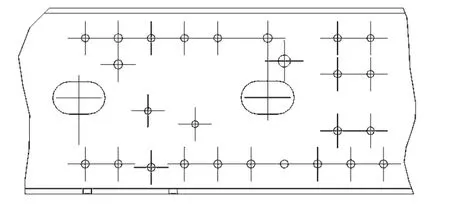

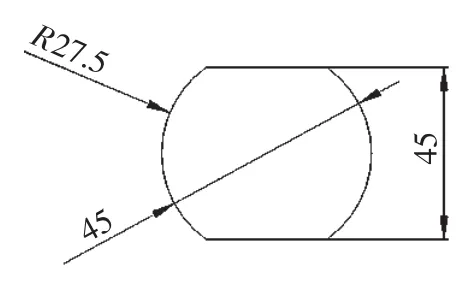

3 纵梁异型孔带来的问题

根据用户要求和产品升级,车架纵梁出现80mm×45mm异型孔,如图2所示。异型孔加工超出了冲孔机的加工范围,目前采用两种迂回加工方式:一是冲孔时冲出工艺孔,然后用切割方式割孔。二是采用多次冲圆孔,然后用砂轮磨孔。无论采用哪种方式,都严重影响异型孔的外观质量和生产效率。

图1 冲孔单元结构图

图2 异型孔

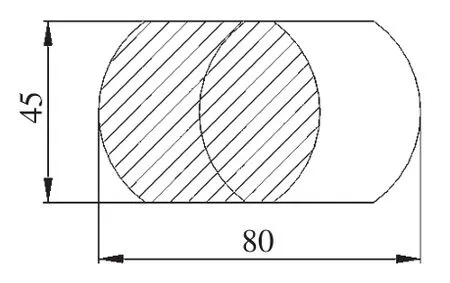

4 异型孔加工的实现

如图3所示异型孔,通过对数控冲设备改造,实现其冲孔加工。

图3 需要加工的异型孔尺寸

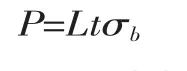

4.1 计算异型孔冲裁力P

式中:F——冲裁力,kN;

L——冲裁周边长度,L=218.64mm;

t——材料厚度,t=10mm;

σb——材料的抗拉强度,取800N/mm2。

代入得

目前冲孔机[2]最大冲裁力1500kN,如果一次冲裁,设备的冲裁力不足,需要分多次冲孔方能实现。

4.2 异型孔加工解决方案

为了降低冲裁和减少冲裁次数,减少因冲裁偏心而造成凸凹模的损坏,分两次冲裁最为合理。如图4a所示为首次冲裁,图4b为第二次冲裁。

计算异型孔冲裁力

根据P=Ltσb,冲裁周边长度L为168.64mm,料厚 t=10mm,σb取 800N/mm2。计算得 P=1349.12kN。小于冲孔机最大冲裁力1500kN,因此在该设备上可以完成上述单次冲裁。

图4 一次冲裁示意图

图5 两次冲裁示意图

4.3 确定冲头和凹模结构形式、配合间隙及材料

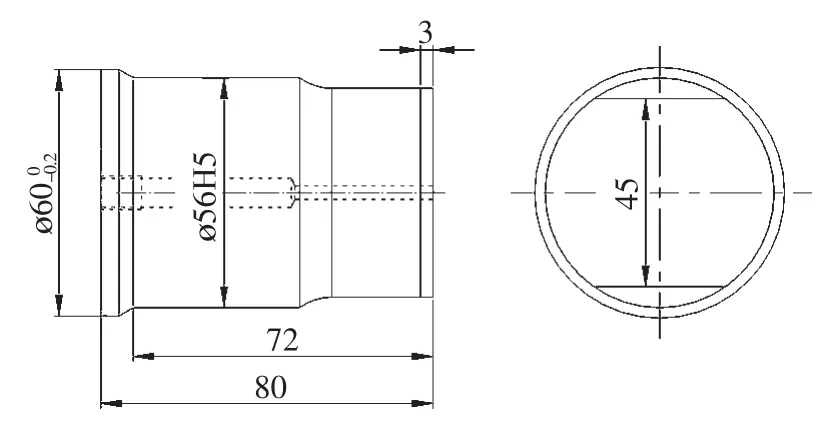

4.3.1 新冲头和凹模的结构确定

新冲头和凹模的结构如图6、7所示。

图6 新设计的冲头

图7 新设计的凹模

4.3.2 凸凹模间隙[3]确定

由于异形孔尺寸为45×55,所以确定间隙时参照孔直径为50的标准即可,即单边间隙0.8mm。具体选择见表1。

4.3.3 冲头和凹模材料

冲头和凹模材料按设计资料选用,具体要求见表2。

4.4 异型冲头导向方案

4.4.1 冲头导向的必要性

冲头和中间轴被放置在冲头座里,冲头座被放在脱料器座里,冲头座通过线连接被机械性地锁定在脱料器座里,脱料器座里有弹簧和一个液压连接,与脱料板回路连接。这样的安装方式容易造成冲头沿冲头轴线方向旋转,如果加工圆孔则不会受影响,若加工异型孔,则必须对冲头、凹模增加导向装置,保证上下模对中,冲裁间隙均匀。

表1 模具的隙量选用表

表2 冲头和凹模的材料

4.4.2 利用退料板进行导向

需要设计新的退料板,赋予退料板新的功能,起到对冲头的导向固定作用。新的退料板孔与冲头的间隙以及孔内腔表面的硬度都必须重新计算,保证退料板既能顺利退料又具有较高的耐磨性。经过现场多次试验,退料板孔与冲头的间隙控制在凸凹模间隙的1/3左右,硬度较冲头低10~15度。具体材料选择及热处理见表3。

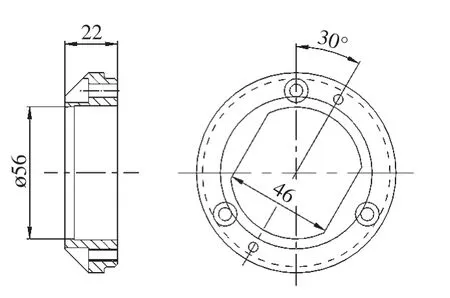

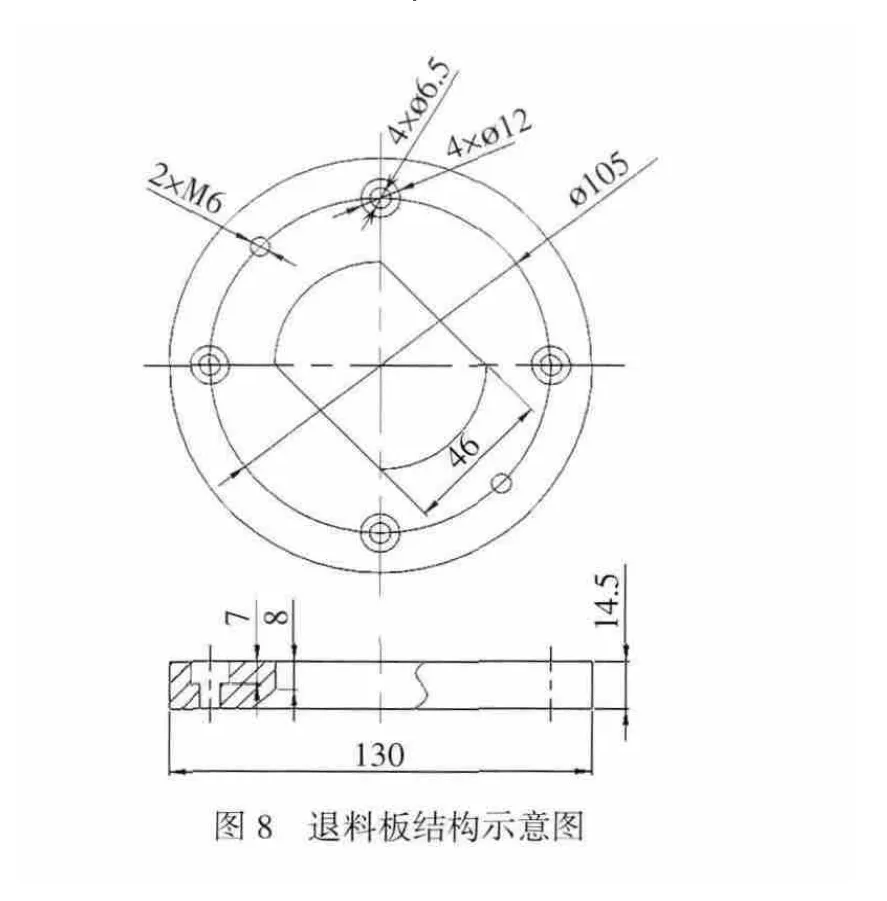

4.4.3 退料板结构形式的确定

表3 材料的选择及热处理

退料板上加工两个直径为6mm定位孔,利用定位销进行定位,定位孔与凹模上的定位孔配合加工,以此保证凸凹之间的间隙,如图8所示。

5 结束语

纵梁是车架的关键零件,纵梁冲孔加工是整个车架加工的重要工序之一。本方案实现了现有柔性化生产设备条件下既经济又高效地加工出异型孔,真正实现纵梁加工的柔性化,具有一定的推广价值。

[1]祁三中.汽车车架纵梁柔性化冲压生产技术的研究与应用[D].武汉:华中科技大学,2005.

[2]董振华.卡车车架纵梁冲孔模间隙的确定[J].锻压技术,2010,35(5):118-120.

[3]王孝培.冲压设计资料[M].北京:机械工业出版社,1983.

[4]刘林林,等.汽车U型纵梁数控冲孔线的加工误差补偿[J].锻压装备与制造技术,2012,47(2).

[5]周丽丽,韩学军,寇芸阔.基于双冲的汽车纵梁数控冲孔线技术研究[J].锻压装备与制造技术,2013,47(6).