PET核孔膜蚀刻速率影响因素的研究

左振中 吴振东 屈国普 梁海英 鞠 薇 陈东风 傅元勇

1(南华大学 核科学技术学院 衡阳 421001)

2(中国原子能科学研究院 核物理研究所 北京 102413)

加速器引出的重离子或反应堆裂变碎片穿过PET薄膜,沿着轨迹中心位置会产生一个高度损伤的区域,这个圆柱形的区域被称之为潜径迹,直径约 10nm[1]。径迹区域附近具有很高的化学反应能力,与一定浓度的化学试剂接触,潜径迹能够被蚀刻而成微米量级微孔,这就是核孔膜制备原理。核孔膜在防伪技术、医药过滤、半导体工业等领域展现出重要的应用价值,在生物医学方面具有诱人的应用前景[2]。

化学蚀刻在核孔膜的生产过程中占有极其重要的地位。径迹蚀刻速率Vt是指径迹区域沿潜径迹方向的蚀刻速率,它与蚀刻液和潜径迹区域辐照产物的反应速率相关,体蚀刻速率Vb是指蚀刻液与基体材料(无辐照损伤区域)在厚度方向的蚀刻速率。径迹蚀刻速率受很多因素的影响,如:薄膜材料的性质、辐照条件(离子种类和离子能量等)、辐照后处理(敏化)、蚀刻条件(浓度、温度等),体蚀刻速率主要受蚀刻液温度和浓度的影响。蚀刻孔的尺寸和形状不仅取决于蚀刻速率和蚀刻时间,还与体蚀刻速率与径迹蚀刻速率之比有关,当 Vt远大于Vb时蚀刻孔接近于圆柱形微孔[3]。

对聚碳酸酯(PC)核孔膜潜径迹形成的原理及其应用研究已很系统深入,有大量文献报道[4],但是对影响PET核孔膜蚀刻速率的因素尚无系统研究。本工作在不同的蚀刻液浓度和温度条件下,测量了高能32S离子辐照PET膜的体蚀刻速率与径迹蚀刻速率,确定了体蚀刻速率与径迹蚀刻速率与蚀刻液浓度和蚀刻温度之间的关系,并对不同能损条件下,32S离子辐照对径迹蚀刻速率的影响进行了分析,确定了制备PET柱形核孔膜最佳的入射32S离子能量。

1 实验过程

1.1 辐照

利用北京原子能研究院 HI-13串列加速器[5]提供的窗前140MeV、窗后能量约为100MeV的32S离子对多层堆叠的 PET膜(双向拉伸半晶质商用膜)在室温低真空条件下进行了辐照,薄膜厚度为8.9mm,辐照的剂量约为 2´106ions·cm−2。SRIM[6]程序计算结果显示,能量为100MeV的32S离子在PET膜中的射程为 35.84mm。将 4层 8.9mm厚的PET膜叠在一起,垂直于束流方向安装在传动靶室。在低能注入条件下,核能损起主要作用;高能注入条件下,离子的核能损远小于其电子能损,因此这里只考虑入射重离子的电子能损。重离子在穿透每一层PET膜后能量都相应减少,且在每一层膜中的厚度方向上的平均电子能量损失率都不同。表1给出了用SRIM 软件计算得到的每层薄膜上重离子的入射能量和平均厚度方向上的电子能损。

表1 PET膜辐照参数Table 1 Irradiation parameters of each layer.

1.2 蚀刻

为了避免其他因素对实验结果的影响,蚀刻前将32S离子辐照后的薄膜暴露在空气中经过6个月陈化。蚀刻过程中采用电导法监测核孔膜蚀刻过程中的电流。用氢氧化钠溶液作为蚀刻液,蚀刻装置(图1)是由两个独立的蚀刻槽组成,PET膜置于两蚀刻槽之间固定并密封。整个装置以及蚀刻液同时置于恒温水浴箱(温度误差±1°C)中预热至指定温度后,把蚀刻液倒入蚀刻槽中。

图1 蚀刻装置示意图Fig.1 Cell used in etching process.

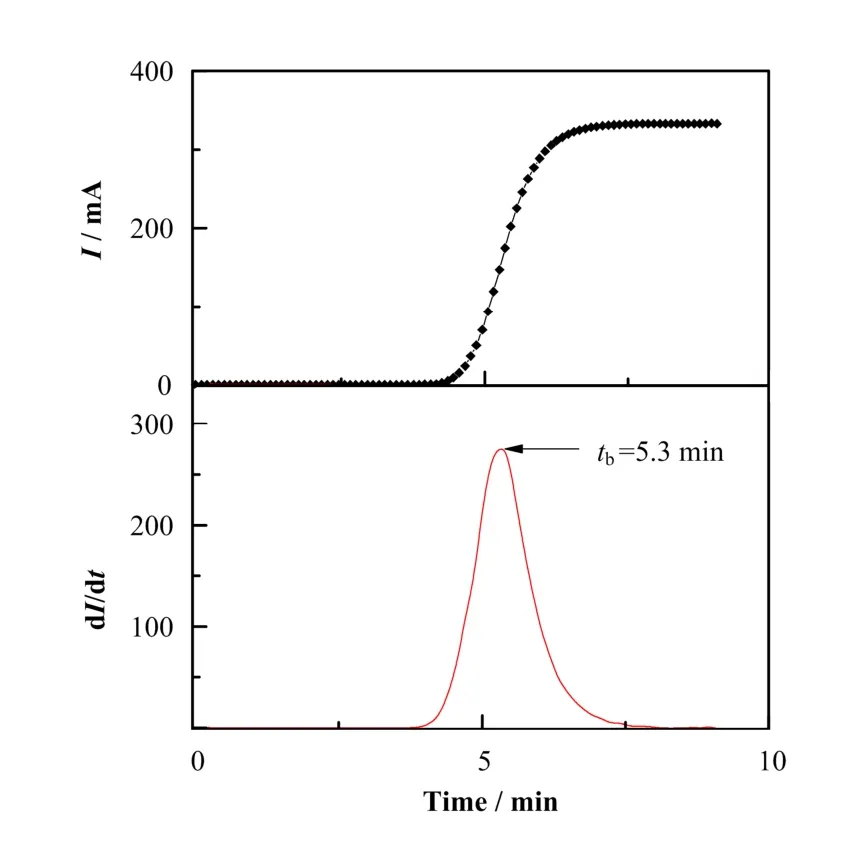

用数字万用表VICTOR 98A(深圳胜利)连接两根插入两侧蚀刻液中的213型Pt电极,通过直流稳压电源在电极两端提供5V的电压。蚀刻过程中,全程记录万用表中的电流变化。膜上的微孔未蚀刻导通阶段,薄膜的电导很小,回路中只产生很小的本底电流。微孔开始形成阶段主要是蚀刻液与受辐照区域的辐射降解和辐射氧化产物作用,回路因微孔导通而使电流发生跳变且迅速增加。之后是扩孔阶段,该阶段主要是蚀刻液与薄膜基底区域的作用,电流增长平缓并最终趋于稳定。电流变化趋势最大的时刻表明大多数微孔已经导通 ,因此对蚀刻过程中电流的变化曲线求一阶微分dI/dt,选取电流变化速率最快的时刻为破孔时间tb。图2描述了电导法监测过程中电流的变化过程以及根据电流变化的一阶微分曲线确定破孔时间tb。

图2 径迹蚀刻过程中电流随蚀刻时间的变化关系Fig.2 Current variation vs. etching time during ion track etching.

径迹蚀刻速率Vt可由式(1)得出:

式中,l0表示薄膜厚度;tb为破孔时间。蚀刻完成后,薄膜经过低浓度草酸溶液清洗、水洗、真空干燥箱中烘干以及表面镀银处理,在扫描电子显微镜下观察微孔的形貌和尺寸。

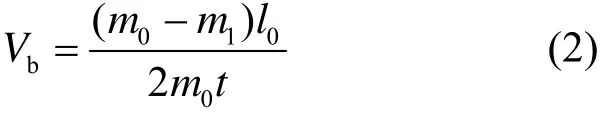

薄膜的体蚀刻速率是影响核孔膜孔径的重要因素,而蚀刻液温度和浓度是影响蚀刻速率相互独立的因素[7]。对未辐照的PET膜进行双面蚀刻后,使用精密电子天平(Ohaus Discovery,0.00001g)测量蚀刻前后薄膜的质量差,由此获得PET薄膜的体蚀刻速率Vb:

式中,m0、m1分别为蚀刻前后基膜的质量;l0为蚀刻前基膜厚度;t为蚀刻时间。

2 实验结果与分析

2.1 温度、浓度对体蚀刻速率Vb的影响

图3表示蚀刻液为6 mol·L−1的NaOH溶液、不同温度T条件下、用称重法测得的PET薄膜体蚀刻速率随温度的变化关系。数据经非线性拟合后得到蚀刻速率;T表示蚀刻温度;a、b为拟合参数。对实验数据拟合后得到 a、b值分别为:a=0.105±0.022, b=0.072±0.003, 相 关 系 数R2=0.991。

图3 PET体蚀刻速率与温度的变化关系(6 mol·L−1 NaOH)Fig.3 Effect of temperature on the bulk etching rate of PET membrane (etchant: 6 mol·L−1 NaOH).

蚀刻温度 75 °C,在一系列不同浓度的(1–8mol·L−1)氢氧化钠作为蚀刻液的条件下,测量体蚀刻速率Vb。图4表示称重法测得体蚀刻速率的变化趋势,数据非线性拟合后得到浓度。称重法测得的数据拟合后得到a、b值分别为:a=2.746±0.349, b=1.248±0.079, 相 关 系 数R2=0.983。

图4 体蚀刻速率与浓度的变化关系Fig.4 Effect of NaOH concentration on the bulk etching rate.

从图3、4可知,浓度、温度分别独立地对体蚀刻速率产生影响,对实验数据进行拟合后,得到体蚀刻速率 Vb与温度和浓度的经验公式:

2.2 温度、浓度对径迹蚀刻速率Vt的影响

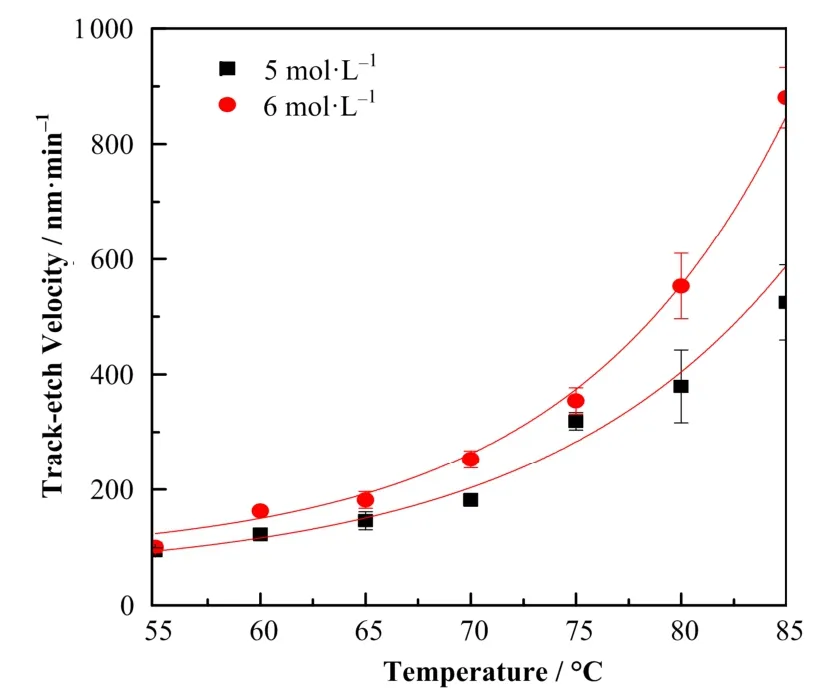

图5表示不同蚀刻液浓度条件下,温度T对径迹蚀刻速率Vt的影响。不同浓度下,径迹蚀刻速率随温度的变化趋势相似,呈指数增长关系。蚀刻液浓度为 6 mol·L−1条件下测得的数据经数学回归后nm·min−1。

图5 径迹蚀刻速率与温度的变化关系Fig.5 Effect of temperature on the track etching rate.

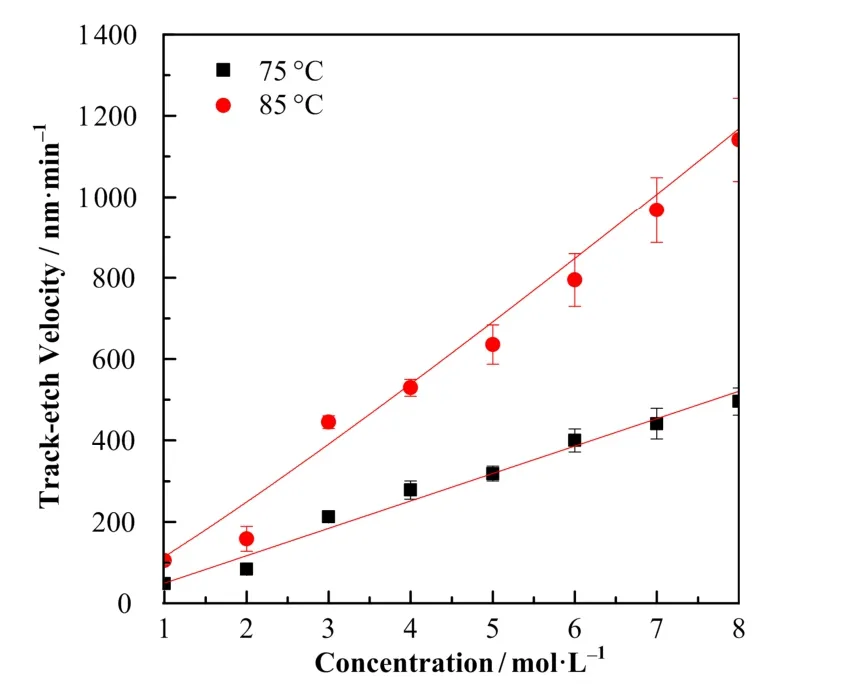

图 6表示不同温度条件下,径迹蚀刻速率 Vt与蚀刻液浓度c的关系。随着蚀刻浓度增加,径迹蚀刻速率呈线性增长。85 °C条件下得到的数据经数学回归后可得:Vt= (114.754 ± 13.429)c(1.116±0.084)nm·min−1。

图6 径迹蚀刻速率与浓度的变化关系Fig.6 Effect of NaOH concentration on the track etching rate.

2.3 入射重离子能量对径迹蚀刻速率Vt的影响

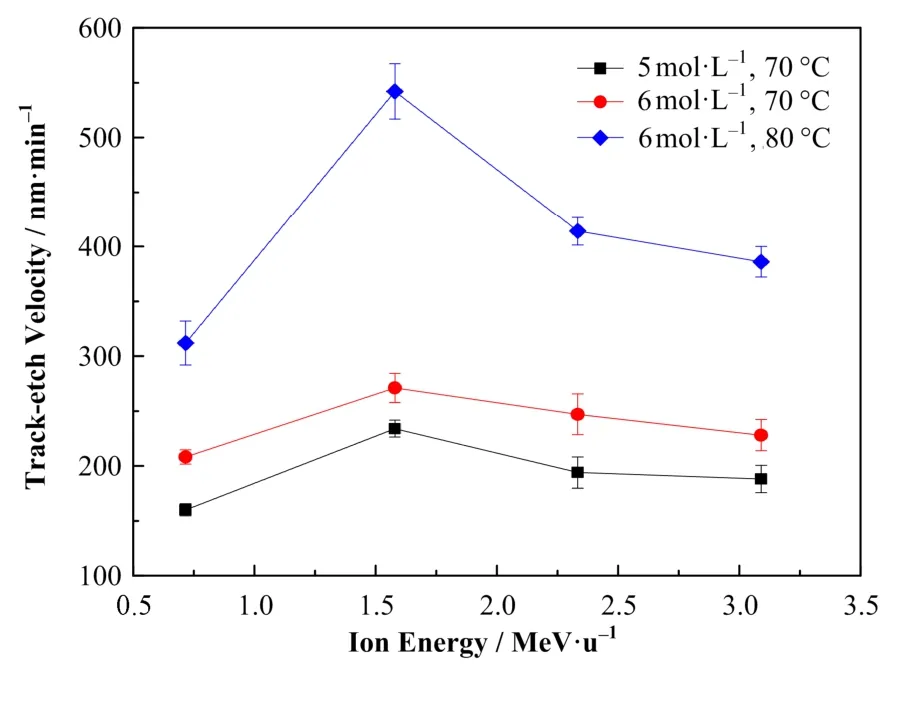

图7 表示不同温度和浓度的蚀刻条件下,径迹蚀刻速率随入射重离子能量的变化关系。不同温度和浓度条件下,随着入射重离子能量的增加,径迹蚀刻速率有相同的变化趋势,即先增大后减小。这表明入射重离子能量是影响径迹蚀刻速率的又一独立因素。

图7 径迹蚀刻速率随入射重离子能量的变化关系Fig.7 Track etching rate as a function of ion energy.

图8 表示能量损失率(dE/dX)不同,径迹蚀刻速率的变化规律。由图8可知径迹蚀刻速率随能量损失率的增加而线性增加。核孔膜潜径迹中的蚀刻体系实际上是由多种带电粒子与大量荷电基团所构成的复杂体系。重离子在物质中的能量损失率越大,对径迹区域的损伤就越严重,各种相互作用(诸如靶电子的激发和电离、俘获、弹性碰撞等)的增强,导致产生的荷电基团数量增加,大分子经辐解而变成小分子片段,从而使得更易被蚀刻。因此,当入射重离子能量损失率增加时,径迹蚀刻速率显著增大。根据表1和图7可知,辐照时选择合适的能量可显著提高径迹的蚀刻速率。当入射重离子为32S离子时,能量为1.6MeV·u−1时的能量损失率达到最大值,从而使得径迹的蚀刻速率最大。

2.4 扫描电子显微镜观察结果

先清洗所有样品,在膜表面及横截面上进行镀银处理以提高样品的导电能力。在液氮环境中冷却5 min后,用金属夹具固定且迅速沿切口撕开得到剖面样品。表面和剖面样品放置于倾斜角度为5°的样品台上,扫描显微镜下放大5000倍观察样品,以得到膜的孔分布、孔道形状以及孔径大小等信息。图9(a)显示8.9mm厚PET膜双面蚀刻26 min后表面微孔电镜图片,微孔孔径约为2.5mm(蚀刻条件为 3mol·L−1、75 °C)。图 9(b)为 8.9mm 厚 PET 膜蚀刻18 min,微孔表面孔径约为1.2mm,微孔中心处孔径约为 310nm(蚀刻条件为 7mol·L−1、65 °C)。图 9(c)表示柱形孔剖面结构,孔道垂直贯通直径约为 0.9mm(蚀刻条件为 1mol·L−1、85 °C)。图 9(d)中的孔道为对称的双圆锥形,表面孔径约为2mm,锥尖处孔径约为 200nm(蚀刻条件为 8mol·L−1、55°C)。

核孔膜的孔径大小和形状对核孔膜的性能有重要影响。柱形孔道过滤时有利于提高流速,而锥形孔道的截留效应较强。根据实际需求选择合适的蚀刻条件,以便于得到预期孔径和孔形状的核孔膜。径迹蚀刻速率越大,成孔的时间越短,导致薄膜厚度的变化差异越小,从而减小了对薄膜机械强度的影响。体蚀刻速率越大,微孔表面孔径增大,对薄膜基体损伤则会越大。微孔的开角是由体蚀刻速率径迹蚀刻速率Vt远大于体蚀刻速率Vb时,q越小,从而形成接近于圆柱形的微孔。综合本实验结果得出以下结论:对于8.9mm厚、32S离子辐照的PET膜,NaOH 浓度为 1 mol·L−1、温度为 85 °C、辐照32S离子能量为1.6MeV·u−1时,Vb/Vt最小,从而是制备圆柱形核孔膜的最佳条件。

图8 径迹蚀刻速率与入射重离子能量损失率的变化曲线Fig.8 Track etching rate as a function of energy loss.

图9 核孔膜表面和剖面电镜图片(a) 3mol·L−1、75 °C 柱形微孔表面,(b) 7mol·L−1、65 °C 锥形微孔表面,(c) 1mol·L−1、85 °C 柱形微孔剖面,(d) 8mol·L−1、55 °C 锥形微孔剖面Fig.9 Surface and cross-section of nuclear pore membrane.(a) Surface of cylindrical pores in etchant condition of 3mol·L−1 and 75 °C,(b) Surface of conical pores in etchant condition of 7mol·L−1 and 65 °C,(c) Cross-sectional shape of cylindrical pores in etchant condition of 1mol·L−1 and 85 °C,(d) Cross-sectional shape of conical pores in etchant condition of 8mol·L−1 and 55 °C

3 结语

核孔膜蚀刻速率影响因素的研究在指导 PET核孔膜生产方面有着重大意义。本文研究了不同温度和浓度条件下体蚀刻速率的变化规律,拟合得到计算体蚀刻速率的经验公式 Vb=0.013e0.072Tc1.248nm·min−1。不同能量的32S离子辐照后测量径迹蚀刻速率,发现径迹蚀刻速率随能量损失率增大。NaOH 浓度为 1 mol·L−1、温度为 85°C、辐照32S 离子能量为 1.6MeV·u−1时,最有利于形成圆柱形微孔。

1 段敬来, 刘杰, 朱智勇, 等. 电导法研究紫外光预辐照对核孔膜径迹蚀刻的影响[J]. 核技术, 2005, 29(9):684–687 DUAN Jinglai, LIU Jie, ZHU Zhiyong, et al. Effects of UV light illumination on track etching in polycarbonate[J].Nuclear Techniques, 2005, 29(9): 684–687

2 陈晖, 王玉兰, 徐世平, 等. 外加高频电场对核径迹化学蚀刻过程及微孔形态的研究[J]. 原子能科学技术,2011, 45(7): 852–855 CHEN Hui, WANG Yulan, XU Shiping, et al. Influence of high frequency ex-electric field on etching process and shape of pore for nuclear track film[J]. Atomic Energy Scinece and Technology, 2001, 45(7): 852–855

3 Bomko V A, Burban A F, Kobet A F. Production of nano-pore track membranes based on PET films irradiated by Ar ions[J]. Functional Materials, 2007, 14(4): 562–568 4 Neumann R, Ensinger W. Characterization and application of ion track-etched nanopores[D]. The Ruperto-Carola University of Heidelberg, Germany, 2007:1–29

5 张灿哲, 侯德义, 张桂莲, 等. HI-13串列加速器重离子扫描辐照装置[J]. 原子能科学技术, 1997, 31(5):390–394 ZHANG Canzhe, HOU Deyi, ZHANG Guilian, et al. An irradiation system with heavy ion scanning at HI-13 tandem accelerator[J]. Atomic Energy Science and Technology, 1997, 31(5): 390–394

6 Ziegler J. SRIM2012[OL]. http://www.SRIM.org, 2013

7 孙志国, 张泉荣, 何向明, 等. 聚丙烯核孔膜化学蚀刻工艺研究[J]. 核技术, 2002, 25(1): 36–40 SUN Zhiguo, ZHANG Quanrong, HE Xiangming, et al. A study on the chemical etching of polypropylene nuclear track membrane[J]. Nuclear Techniques, 2002, 25(1):36–40