基于性能可靠性的风电机组功率曲线评定新方法

芮晓明, 张穆勇, 霍 娟

(1.华北电力大学 能源动力与机械工程学院,北京102206;2.华北电力大学 科技学院,河北保定071051)

在风电机组交易的商业合同中,一般对设备性能有2个验收指标:机组的运行功率曲线应高于制造商承诺的功率曲线的95%;机组在质保期内的平均可利用率应高于95%.对于质保期内机组平均可利用率的考核,可以通过统计质保期内的故障停机时间和运行时间,来计算机组的平均可利用率[1-4].但是由于测量参数多、现场环境的局限性和考核测量及方法的缺乏,在实际工程中对风电机组功率曲线的考核比较困难[5].风电机组的功率曲线作为机组的一个重要性能指标,不仅能够反映机组的性能是否符合产品设计性能,而且能够通过对比各机组的曲线发现问题并及时排除,减少发电量损失[6-7],功率曲线的测量和评估作为一项新的课题,至今还没有引起业内的足够重视.

Üstüntas等[8]利用模糊逻辑聚类分析模型建立了实测动态功率曲线模型.Carrillo等[9]总结了目前商业化运行风机功率曲线的4种建模方法并进行了比较.Albadi等[10]利用概率统计的方法建立了现场功率曲线的测量方法,并利用测量功率曲线对风电场容量系数进行估计.Lapira等[11]利用功率曲线对机组的状态和效能进行了评估.Mohammed等[12]统计了1990—2001年Hurghada的风机运行状况,对现场功率曲线进行测量,并分析了风况对机组输出功率的影响.马平等[13-14]利用中央监控系统记录的风速和功率信息,参照标准IEC 61400-12-1-2005中的bins方法进行了风电机组实测功率曲线的验证.GB/T 18451.2—2012《风力发电机组功率特性测试》[15]规定了新型机组理论功率曲线的测试方法.黎孟岩等[16]对实际运行过程中风电机组功率曲线的测量进行了建模分析.上述文献利用不同的方法对风电机组功率曲线的测量进行建模分析,但对于机组实际运行功率曲线与理论功率曲线差异的评估方法并未进行研究,对于合同中规定的功率曲线的验收约定,也未建立考核和评估的模型和方法.为此,笔者结合性能可靠性理论[17-20],提出一种基于性能可靠度的机组功率曲线评定方法,以期为风电机组的制造商和用户的功率曲线验收问题提供科学可行的方法.

1 机组功率曲线的测量与评估方法

1.1 现场数据的采集

对于风电机组功率曲线的测试,我国颁布了国家标准GB/T 18451.2—2012《风力发电机组功率特性测试》,标准中规定的测试方法主要是针对新型风电机组,而对于一般的风电场现场,测试条件不能满足标准的苛刻要求.即便是按照标准的要求安装测风塔等,对于大中型风电场,由于机组分布很广,考虑到机组之间的相互影响,也不可能满足标准的测试条件.况且考虑到风电场的经济性,整个过程也难以做到.若使用机组自带的风速仪进行功率曲线测量,从传感器的安装位置来说,能反映机组的实际运行状态[5].故采用机组自带的风速仪和中央监控系统记录的风速和输出功率进行运行功率曲线测量.

1.2 数据的筛选和修正

1.2.1 数据的筛选

在测量过程中应确保只有在风电机组正常运行下采集的数据用于分析,且数据没有被破坏,下列情况下的数据应从测量数据库中予以剔除:(1)风速以外的其他外部条件超出风电机组的运行范围;(2)风电机组故障引起的停机;(3)测试中或维护运行中的人工停机;(4)测量仪器故障或降级.

1.2.2 数据的修正

风电机组的功率曲线受空气密度、现场湿度、温度、气压、输出功率和风速的影响.在功率曲线测量过程中,需要将相关的数据进行标准化,折算到指定条件下的测量值.根据文献[15],不同情况下的折算关系如下:

(1)空气密度可以由气温和气压的测量值得出:

式中:ρ10为得到的空气密度的10min平均值;T10为测得的绝对气温的10min平均值;p10为测得的气压的10min平均值;R0为干燥空气的气体常数287.05J/(kg·K).

(2)对于定桨距、定转速的失速调节风电机组,应根据式(2)对输出功率进行标准化:

式中:Pn为标准化输出功率;P10为测量功率的10 min平均值;ρ0为标准空气密度.

(3)对于有功功率控制的风电机组,应根据式(3)对风速进行标准化:

式中:Vn为标准化风速;V10为测量风速的10min平均值.

1.3 功率统计与曲线拟合

统计期内运行数据功率曲线绘制的统计公式如式(4)和式(5)所示:

式中:Vi为第i个风速区间标准化的平均风速;Vi,j为第i个风速区间数据j标准化的风速;Pi为第i个风速区间标准化的平均输出功率;Pi,j为第i个风速区间数据j标准化的平均输出功率;Ni为第i个风速区间内数据的个数.

利用上述公式计算出风速和输出功率,以风速为横坐标、输出功率为纵坐标,便可以绘制实际测量的功率曲线.

2 功率曲线评定的性能可靠度建模

2.1 功率曲线评定方法的分析

需要指出,文献[15]给出的功率曲线测试方法主要是针对新型风电机组研制过程功率性能的测试.参照该方法可求得各风速区间机组输出功率的平均值,绘制实际运行功率曲线,但标准并未规定风电机组运行功率曲线与理论功率曲线的对比方法,导致现场机组运行功率曲线的考核验收工作困难.

针对上述问题,重新分析合同中规定的“实际运行功率曲线应大于制造商承诺功率曲线95%”的约定条款,可以有2种解释:

(1)依据机组运行过程的实际测量输出功率和风速,建立机组的风速-输出功率散布图,在承诺功率曲线对应数据点95%处画出一条曲线(定义为功率曲线CP95),若有考核测点落在曲线CP95的下方,则该机组可判为验收不合格.通过调研实际运行的风电机组,由于机组运行环境的随机性和机组性能的波动性,往往会有少数点落在曲线CP95的下方,按照这种解释,几乎所有的机组都不合格.鉴于现场运行环境的随机性和机组性能波动性的客观存在,这种解释得到的检验标准不能合理反映机组实际性能.

(2)将风电机组在不同风速条件下的输出功率视为随机量,考虑实际运行过程的不确定性,对于实际运行功率曲线符合要求较高的风电机组,其风速-输出功率测点落在功率曲线CP95上方的概率大,而相应差的风电机组,其风速-输出功率测点落在功率曲线CP95上方的概率小.这种解释符合机组实际运行的技术要求,意义明确,能更客观地反映机组的性能,这样可将上述功率曲线验收要求的评估转化为机组性能可靠度的评估问题.为此,笔者研究了一种基于性能可靠度的风电机组功率曲线的评定方法.

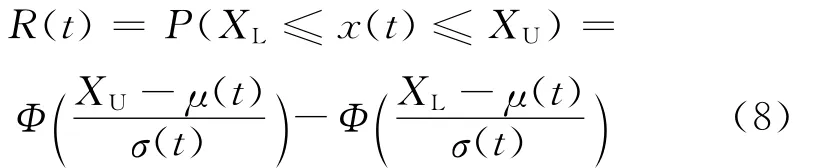

性能可靠度定义为:产品在规定的条件和时间内,其性能参数值x(t)满足规定允许值要求的概率[20].若性能参数X(t)服从正态分布,根据性能要求的不同,可分别表示为

单侧下限性能可靠度

单侧上限性能可靠度

双侧性能可靠度

式中:Φ为标准正态分布函数;XU、XL分别为性能参数的上限、下限;μ(t)为x(t)的均值;σ(t)为x(t)的标准差.

2.2 基于功率曲线的机组可靠度模型

根据性能可靠性理论和功率曲线的考核评估要求,合同中对功率曲线考核验收的要求可以利用单侧下限性能可靠度求解.

根据样本测量值,采用式(5)求出各风速区间的平均输出功率,可得到各风速区间样本的标准差

式中:ni为统计期内风速区间的样本个数.

根据李雅普诺夫中心极限定理,各风速区间内随机变量输出功率相互独立,但是具有相同的均值和方差,当样本足够大时近似服从正态分布,符合性能可靠度定义要求.因此,可以用2.1节提供的方法进行建模分析.

根据式(7),各风速区间基于输出功率的性能可靠度为

式中:Ri(Zi)为第i个风速区间的性能可靠度;Zi为承诺功率曲线的正态标准化变量,具体可由式(11)表示.

式中:PCNi为第i个风速区间内,标准化平均风速Vi对应功率曲线CP95的输出功率值,可以根据承诺功率曲线的数值表,通过线性插值求出.

将各风速区间出现的频率作为整条功率曲线合成的权重,可以求出整条功率曲线的可靠度.

根据统计样本数据,各风速区间出现的频率为

式中:n为统计期内总的样本个数.

整条功率曲线的可靠度为

其中,k为风速区间个数.

3 基于性能可靠度模型的实际运行机组功率曲线测量与评估

为验证所提出的机组功率曲线的测量与评估方法,笔者分别对北方某风电场5台1.5MW直驱机组(3~7号机组)功率曲线的性能可靠度进行了评估,这5台机组的基本参数如表1所示.截取机组中央监控系统2013年4月1日0时至5月31日24时的运行数据进行分析,下面仅以3号机组为例说明具体的分析与计算过程.

表1 机组的基本参数Tab.1 Basic parameters of the unit

3.1 实际运行机组功率曲线的测量

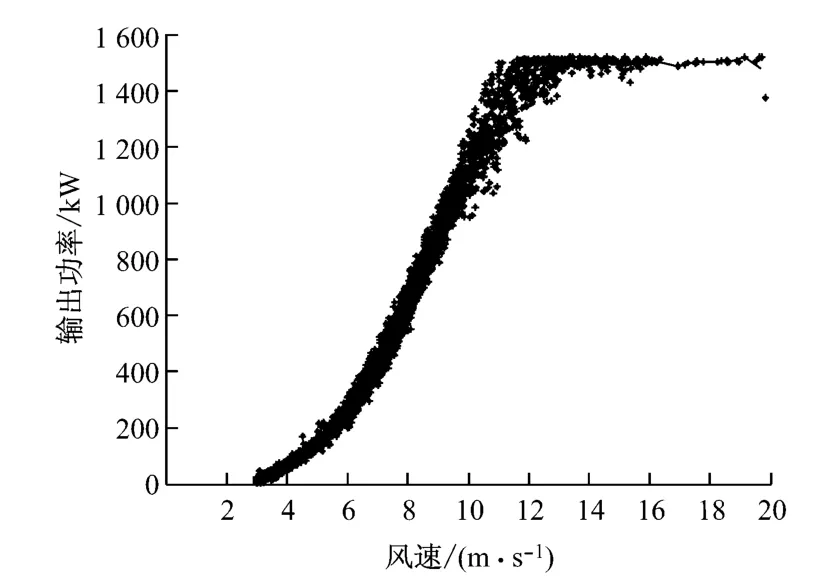

采用本文第1节的方法提取3号机组的输出功率和风速数据,按照1.2节的方法进行数据标准化处理,绘制风速与输出功率曲线散点图(见图1).

图1 3号机组风速与输出功率散点图Fig.1 Wind speed-output power scatter plot of No.3unit

由图1可知,散点图中的数据有明显的主集中趋势,但按照数据筛选要求,在图1的右下方(输出功率600kW和400kW左右)发现散点图还有明显的直线趋势,查阅运行日志发现,3号机组在运行的过程中进行过限负荷运行试验,因此限负荷试验数据可以直接去除.散点图中还存在一些明显偏离主趋势的异常点,可视为性能故障,在功率曲线测试的过程中也需要将其剔除,此处选择稳健滤波技术过滤异常点.经过筛选后的风速-输出功率散点图如图2所示.

对于修正后的风电机组风速与输出功率散点图,按照式(4)和式(5)计算实际测量功率曲线中各风速区间的平均风速和平均输出功率,拟合得到实际测量功率曲线,如图3中功率曲线所示.

图2 筛选后的风速与输出功率散点图Fig.2 Filtered wind speed-output power scatter plot

图3 实际测量功率曲线及其在每个风速区间输出功率的标准差Fig.3 Measured power curve and standard deviation of power output in each wind speed bin

3.2 3号机组功率曲线性能可靠度评估

虽然图3中的测量功率曲线可以评价机组的某些性能,但在功率曲线上并没有标准和具体办法直接评估机组是否符合厂家提供的功率曲线要求.根据本文第2节的方法,按照式(5)和式(9)分别计算输出功率的均值和方差,可以得到3号机组的实际测量功率曲线及其在每个风速区间上输出功率的标准差,如图3所示.通过式(10)计算3号机组每个区间的性能可靠度,结果如表2所示.

将机组的功率曲线考核评估问题转化为其可靠度计算.利用式(13)统计考核期间风速的分布(见图4),根据考核阶段的风速分布概率和各风速区间输出功率的可靠度(表2),计算得出3号机组的功率曲线CP95可靠度为0.985 4.

表2 各风速区间上的性能可靠度Tab.2 Performance reliability in different wind speed bins

图4 风速分布频次图Fig.4 Frequency distribution diagram of wind speed

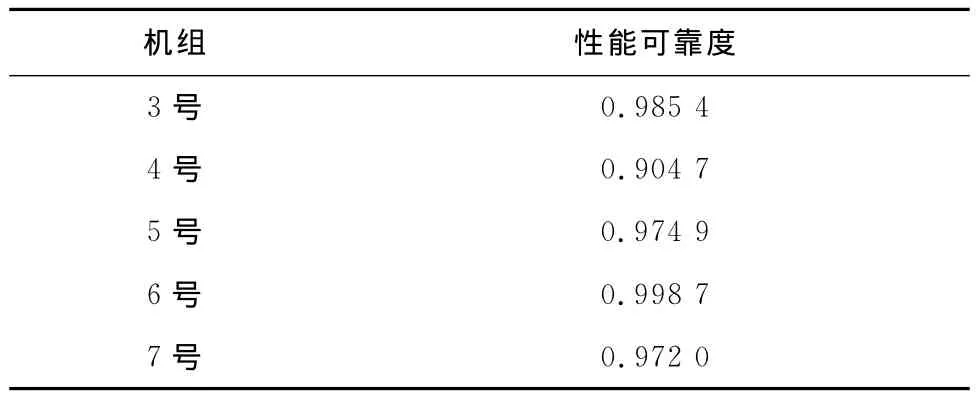

3.3 3~7号机组的性能可靠度计算及其对比分析

按照3号机组性能可靠度计算方法,分别对4~7号机组4—5月份的基于功率曲线的性能可靠度进行计算,结果见表3.按照运行功率曲线高于制造商承诺功率曲线95%的约定,可以得出4号机组功率曲线不合格.

利用中央监控系统自带机组功率曲线统计功能,截取4—5月份3~7号机组的运行功率曲线(见图5).根据验收指标“机组的运行功率曲线应高于制造商承诺功率曲线95%”的要求,如果机组的功率曲线符合程度高,在相同的风速下,机组的输出功率大,功率曲线应该在符合程度差的机组的上方.按照第2节中功率曲线性能可靠度的转换,可以观测到可靠度高的机组的功率曲线应该在可靠度低的机组功率曲线的上方.从图5可以看出,在有效风速区间内,6号机组的整体输出功率高,而4号机组的输出功率最低,即在考核的5台机组中,6号机组的可靠性最高,而4号机组的可靠性最差,这与表3的计算结果相符,验证了本文方法的有效性.

表3 基于功率曲线的机组性能可靠度Tab.3 Unit performance reliability based on power curve

图5 中央监控系统记录功率曲线对比Fig.5 Contrast of power curves recorded by SCADA system among various units

4 结 论

为解决风电机组功率曲线的测量和考核评估问题,利用中央监控系统记录的数据,建立了风电场现场实际测量功率曲线的方法,结合机电设备性能可靠性的相关理论,提出了基于性能可靠度的风电机组功率曲线评估方法.采用该方法对某风电场5台机组的功率曲线进行评估,在所考核的5台机组中,6号机组的可靠性最高,4号机组的可靠性最差,这与表3的计算结果相符,验证了本文方法的有效性.所提出的方法意义明确,计算过程简单可靠,解决了风电机组功率曲线实际考核过程中测度模糊和具体方法操作性差的问题,为风电机组制造商和用户之间以及运行过程中功率曲线考核评估提供了一种客观、科学的考核方法.

[1]TAVNER P J,XIANG J,SPINATO F.Reliability a-nalysis for wind turbines[J].Wind Energy,2007,10(1):1-18.

[2]RIBRANT J,BERTLING L M.Survey of failures in wind power systems with focus on swedish wind power plants during 1997—2005[J].IEEE Transactions on Energy Conversion,2007,22(1):167-173.

[3]SPINATO F,TAVNER P J,BUSSEL G J W,et al.Reliability of wind turbine subassemblies[J].Renewable Power Generation,2009,3(4):387-401.

[4]史进渊.大容量电站锅炉的可靠性统计和分析[J].动力工程,2006,26(6):761-765.SHI Jinyuan.Reliability statistics and reliability analysis of large capacity power plant boilers[J].Journal of Power Engineering,2006,26(6):761-765.

[5]张瑞君.风力发电机组性能考核方法探讨[J].能源技术经济,2011,23(11):70-72.ZHANG Ruijun.Analysis on the performance evaluation method of wind turbine generator unit[J].Energy Technology and Economics,2011,23(11):70-72.

[6]郭鹏,徐明,白楠,等.基于SCADA运行数据的风电机组塔架振动建模与监测[J].中国电机工程学报,2013,33(5):128-136.GUO Peng,XU Ming,BAI Nan,et al.Wind turbine tower vibration modeling and monitoring driven by SCADA data[J].Proceedings of the CSEE,2013,33(5):128-136.

[7]KUSIAK A,LI W.The prediction and diagnosis of wind turbine faults[J].Renewable Energy,2011,36(1):16-23.

[8]ÜSTÜNTAŞT,ŞAHIN A D.Wind turbine power curve estimation based on cluster center fuzzy logic modeling[J].Journal of Wind Engineering and Industrial Aerodynamics,2008,96(5):611-620.

[9]CARRILLO C,OBANDO MONTAÑO A F,CIDRÁS J,et al.Review of power curve modelling for wind turbines[J].Renewable and Sustainable Energy Reviews,2013,21:572-581.

[10]ALBADI M H,EL-SAADANY E F.New method for estimating CF of pitch-regulated wind turbines[J].E-lectric Power Systems Research,2010,80(9):1182-1188.

[11]LAPIRA E,BRISSET D,ARDAKANI H D,et al.Wind turbine performance assessment using multi-regime modeling approach[J].Renewable Energy,2012,45:86-95.

[12]MOHAMMED G K,ABOELYAZIED M K.Wind turbines power curve variability [J].Desalination,2007,209(1):230-237.

[13]马平,刘昌华.风力发电机组功率曲线的验证[J].可再生能源,2008,26(6):82-84.MA Ping,LIU Changhua.Validation on the power curve of wind power unit[J].Renewable Energy Resources,2008,26(6):82-84.

[14]申新贺,潘东浩,唐继光.大型风电机组功率曲线的分析与修正[J].应用能源技术,2009(8):28-32.SHEN Xinhe,PAN Donghao,TANG Jiguang.Analysis and modification method for wind turbine power curve[J].Applied Energy Technology,2009(8):28-32.

[15]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 18451.2—2012风力发电机组功率特性测试[S].北京:中国标准出版社,2012.

[16]黎孟岩,刘兴杰,米增强.风力发电机组功率曲线建模方法研究[J].云南电力技术,2012,40(3):1-5.LI Mengyan,LIU Xingjie,MI Zengqiang.Study on the modeling of wind turbine power[J].Yunnan Electric Power,2012,40(3):1-5.

[17]荣吉利,张涛,徐天富,等.性能参数型航天器机构的可靠性试验评定方法[J].宇航学报,2012,33(3):387-391.RONG Jili,ZHANG Tao,XU Tianfu,et al.Study on test method of reliability assessment used for performance parameter-measured spacecraft mechanism[J].Journal of Astronautics,2012,33(3):387-391.

[18]彭宝华,周经纶,刘学敏.元器件性能退化信息的系统性能可靠性评估[J].火力与指挥控制,2011,36(10):148-151.PENG Baohua,ZHOU Jinglun,LIU Xuemin.System performance reliability assessment based on degradation data from components[J].Fire Control and Command Control,2011,36(10):148-151.

[19]贾占强,蔡金燕,梁玉英,等.基于电路仿真和正态假设的小样本多试验环境下产品性能可靠性评估[J].航空学报,2010,31(4):791-796.JIA Zhanqiang,CAI Jinyan,LIANG Yuying,et al.Performance reliability estimation of small sample in multi-testing environments based on circuit simulation and hypothesis of normal distribution[J].Acta Aeronautica Et Astronautica Sinica,2010,31(4):791-796.

[20]马纪明,詹晓燕.具有随机退化特性的柱塞泵性能可靠性分析[J].机械工程学报,2010,46(14):189-193.MA Jiming,ZHAN Xiaoyan.Performance reliability analysis of a piston pump affected by random degradation[J].Journal of Mechanical Engineering,2010,46(14):189-193.