新型强迫换流型真空直流限流断路器研究

余跃听,黄青梅,江壮贤

(1. 海军驻武汉719所军事代表室,武汉 430064;2. 92730部队装备部,三亚 572016;3. 海军工程大学电气工程学院,武汉 430033)

0 引言

真空断路器由于具有耐压能力高、在电流过零点介质强度恢复速度快、燃弧能量低、安全和免维护等特点在交流系统中得到了广泛应用[1-3]。近年来真空开关逐步向直流系统发展,如直流输配电、轻轨、地铁及舰艇等场合也越来越多的采用真空直流开关[4-10]。为了将交流真空开关应用于直流系统,最常用的办法是采用强迫换流的方法使真空开关中的直流电流强制过零,利用真空开关在电流过零点极强的介质强度恢复能力来形成绝缘介质间隙,分断电流[11,12]。

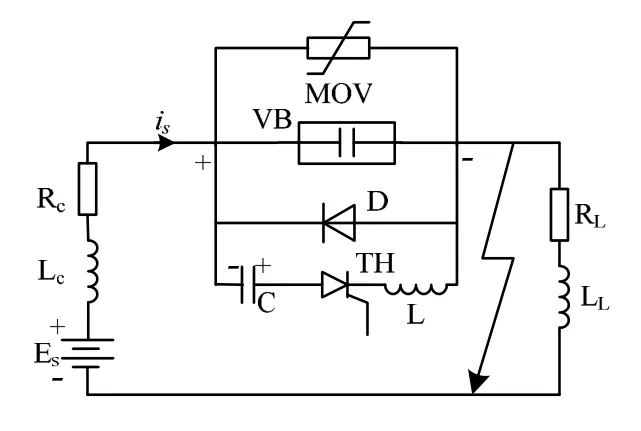

图1所示为真空直流开关的一种原理结构图,它的工作过程如下:正常工作时主回路电流is从真空开关VB上流过;当需要分断电流时,首先打开真空开关 VB,真空电弧出现;经过一定时间的燃弧后真空开关形成足够的触头开距,此时导通关断回路晶闸管TH,预先充电的电容C通过电感L对真空开关放电,形成与主回路电流方向相反的脉冲电流ic,使真空开关中的电流逐渐的减小直至形成电流过零点。真空电弧电流过零之前由于电弧电压的钳位作用二极管D无法开通,直到电弧熄后反向脉冲电流才从二极管流过,为真空灭弧室提供零电压的介质恢复时间,更加有利于真空开关成功分断。

图1 真空直流开关原理结构图

采用强迫换流原理的真空直流断路器为了分断高上升率的短路电流,要求真空开关不仅机械延时短而且触头初期运动速度快,以尽快形成足够的触头开距。开距形成时间越短,关断电流就可越早发出,短路电流对真空触头的烧损越小,而且关断时刻越早,短路电流越小,所需的关断电流峰值也越小,不仅可以减小关断电路体积,而且有利于降低电流过零点的di/dt,这对于真空介质的强度的恢复意义重大。

与真空开关一样,关断电路的导通开关也必须动作速度快,由于断路器正常工作时关断电路导通开关无需通流,因此一般的功率晶闸管便可满足要求。若断路器的电压等级过高或所需的关断电流上升率过大时可采用真空触发开关,本文采用具有较快导通 di/dt的快速晶闸管作用关断电路的快速导通开关。

在断路器关断短路电流时,线路电感中存储的能量将使断路器两端出现远大于系统电压的过电压,若不加以限制将会对系统设备和断路器的器件造成损坏。因此断路器两端并联了压敏电阻以限制关断过电压。

本文将对基于强迫换流原理的真空直流限流断路器进行仿真与试验研究,对断路器的限流分断过程进行分析。

1 高速真空开关

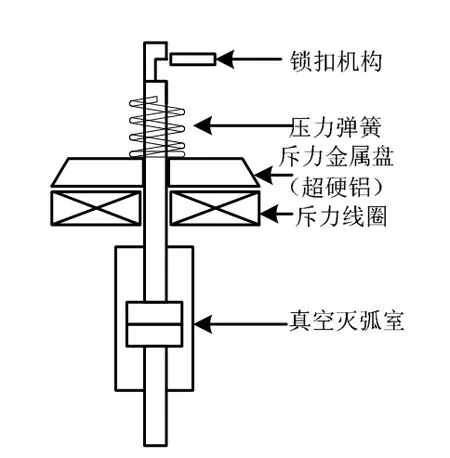

为了满足限流断路器对真空开关的要求,本文设计了基于电磁斥力机构的高速真空开关,其结构如图2所示,它的不同工作过程如下:

1)合闸状态:真空开关合闸状态的触头压力由压力弹簧和真空灭弧室的自闭力产生,以保证真空开关导通时的低阻特性。

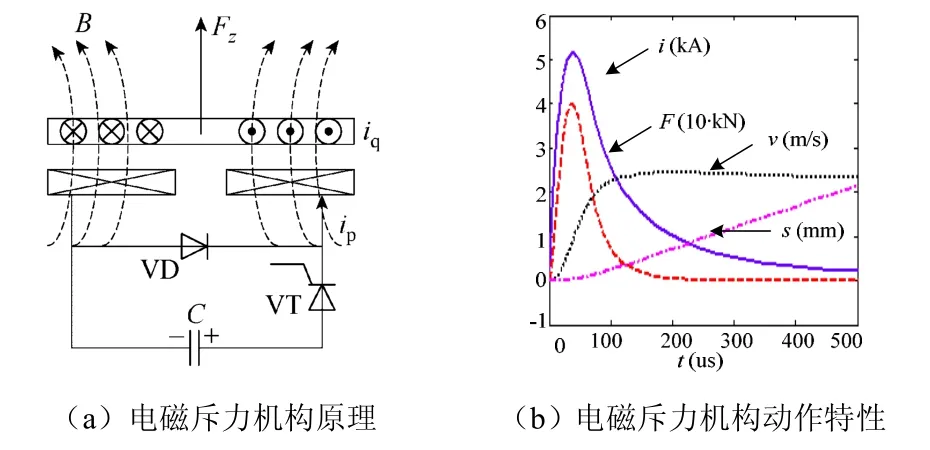

2)分闸:分闸时预先充电的脉冲放电电路对斥力线圈放电在斥力金属盘中感应出与斥力线圈电流方向相反的涡流,依靠斥力盘与斥力线圈间产生的电磁斥力推动斥力盘带动动触头快速分离,电磁斥力机构的原理图如图3(a)所示,触头运动到一定开距后,锁扣弹簧(图中未画出)带动锁扣杆将触头动固定于分闸位置。

3)合闸:当故障解除后需要合闸时,通过对脱扣电磁铁(图中未画出)通电,电磁铁克服锁扣弹簧的拉力使机构脱扣,动触头在灭弧室自闭力及压力弹簧的作用下合闸。

图2 高速真空开关结构

图3(b)所示为电磁斥力机构的动作特性,斥力电容C容量100 μF,充电1.5 kV。由图可知斥力线圈电流峰值5 kA,峰值时间约50 μs,所产生的电磁斥力峰值约40 kN,加速过程结束后动触头运动速度可达 2 m/s,后期测试表明该触头机构的机械延时为 75 μs。

图3 电磁斥力机构

2 脉冲电容试验电路

本文采用脉冲电容器放电回路试验系统。该系统主要组成如图4所示。脉冲电容放电系统的原理是,把若干个电容器经串并联后组成电容器组C1,放电试验前首先对C1充电,储存能量,然后经电感和限流断路器放电,产生一定频率的放电电流,以在短时间内获得相当于实际系统短路电流的放电电流供限流断路器开断能力试验使用。

脉冲电容放电系统可分为充电回路和放电试验回路两部分,先断开开关K2,闭合开关K1,将电容器组C1充电至电压U1,然后断开K1使充电电路停止工作。在确定被试限流断路器处于闭合状态情况下,给放电回路的晶闸管F触发导通信号,C1开始放电过程,限流断路器按照控制程序进行限流分断,由示波器记录电流波形i和限流断路器两端电压u。试验完成后,闭合开关K2可以将电容C1的剩余能量释放掉。

图4 脉冲电容放电系统

通过适当选择电容值C1、充电电压U1和电感值L1,即可得到模拟实际系统短路所需要的放电电流波形。本文试验中电容C1的取值主要有5 mF、10 mF、30 mF和190 mF,电感L1的取值主要有15 μH、20 μH、25 μH、30 μH、60 μH 和 100 μH,通过搭配不同的电容和电感取值来模拟不同的短路电流波形。采用脉冲电容放电系统代替实际直流电源系统的等效性应满足以下三个方面要求:

1)电流特性相同:电容放电电流波形与实际短路电流波形在上升段一致,即电流到达峰值前的上升率di/dt与实际系统相同;

2)能量特性相同:限流过程中电容释放出的能量与实际系统一致,即在限流断路器中MOV开始限压吸能时电感上储存的能量应一致;

3)电压特性相同:限流结束后,电容C1剩余电压应等于或高于实际系统电压。

3 关断过程仿真分析

为了更好理解限流断路器的分断过程,采用EMTP仿真软件建立断路器及试验系统的仿真模型。仿真中所用参数与试验参数一致,如表1所示,其中负载电阻依据关断试验项目的不同选择不同阻值。

1)短路关断仿真

短路关断时负载电阻为5.5 mΩ。断路器的控制策略为:当短路电流到达1 kA时延时20 μs再检测,若电流仍大于1 kA则认为发生短路故障,确定故障后给高速真空开关发动作信号,使真空灭弧室动、静触头分离,高速真空开关机械延时约75 μs;高速真空开关动作信号发出100 μs后导通关断电路晶闸管,开始强迫换流关断过程。

表1 试验及仿真参数

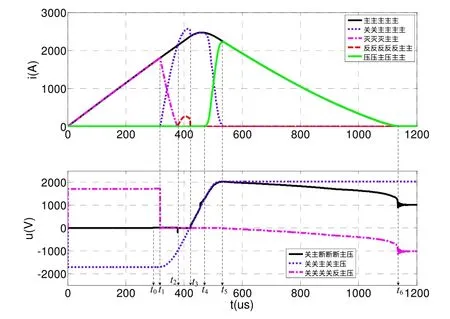

短路仿真结果如图5所示,短路发生后主回路电流以5.5 A/μs的速度上升,t0=292 μs时真空灭弧室触头分离,t1=317 μs时关断电路发出关断电流,此时真空灭弧室电弧电流达到最大值 1.78 kA。随着关断电流的上升,真空灭弧室电流不断下降并在380 μs时下降到零,真空电弧熄灭。t2时刻开始,续流二极管导通,真空灭弧室处于零电压的介质恢复阶段,直至t3=422 μs时二极管截止,主回路电流转移至关断回路,零电压恢复阶段结束,二极管电流峰值405 A,零电压时间tr=t3-t2=42 μs。t3时刻以后主回路电流向关断电容充电,此时断路器两端电压等于关断电容电压,并随着充电的过程电压不断提高,并在t4=475 μs时刻电压达到压敏电压动作的阈值,压敏电阻开始导通。压敏电阻起作用后,关断回路电流向压敏电阻支路转移,t5=530 μs时关断回路电流完全转移至压敏电阻支路,关断电容充电电压及断路器两端电压达到最大值2 kV。电流完全切断发生在t5=1130 μs时刻,关断过程关断晶闸管承受反向电压为关断电容与断路器两端电压之差,最大值1 kV,关断后断路器两端电压等于电回路电容剩余电压约1.08 kV。

图5 短路关断仿真结果

2)额定电流关断仿真

400 A额定电流关断时负载电阻取2.6 Ω,断路器的控制策略为:当短路电流到达300 A时,延时200 μs后给高速真空开关发动作信号,使真空灭弧室动、静触头分离;高速真空开关动作信号发出425 μs后导通关断电路晶闸管,开始强迫换流关断过程,与短路关断相比额定关断时由于灭弧室的燃弧电流只有400 A,且保持恒定不变,因而从斥力信号发出至关断信号发出采取了较长延时策略,目的是使真空灭弧室运动到足够大的开距,避免关断回路电流向续流二极管支路转移时感应的电压使灭弧室反向击穿重燃。

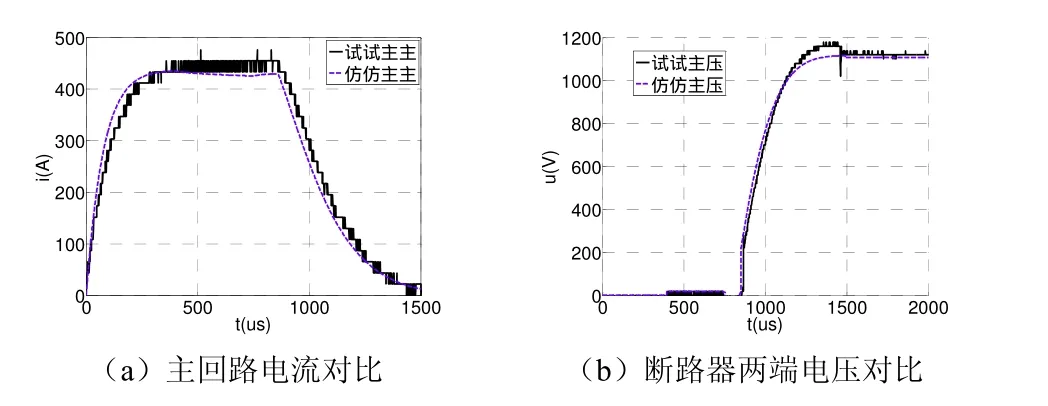

额定电流关断仿真结果如图6所示,与短路关断相似额定关断也存在灭弧室电流向关断电路转移的过程,由于主回路电流比短路时相比要小得多因而灭弧室电流过程后向续流二极管转移的电流要大得多,这种情况下续流二极管导通时间 102.3 μs,电流峰值2.2 kA。由于回路能量较小,关断电容充电压未达到压敏电阻保护电压阈值,因而关断过程中压敏电阻未开通,不存在向压敏电阻的换流的阶段,续流二极管截止后断路器两端电压等于关断电容电压,关断过程关断晶闸管不承受反向电压。关断后断路器两端电压等于电回路电容剩余电压约1.09 kV。

图6 额定关断仿真结果

4 试验结果

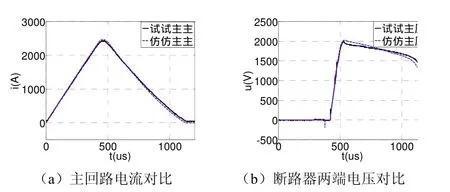

图7和图8分别为1 kV/400 A限流断路器样机短路电流分断和额定电流分断的试验结果,为了方便比较将各自的仿真结果也在图中表示出来,结果表明仿真与试验具有较高的一致性。

短路电流分断结果中,初始电流上升率为 5.5 A/μs的短路电流被限流到2.5 kA以下,电流到达峰值时间530 μs,完整的限流分断时间1.35 ms,断路器两端过电压小于2 kV,短路关断试验和额定电流关断试验结束后主回路电容电压大于1kV,满足等效试验要求。

图7 短路关断仿真与试验结果对比

图8 额定关断仿真与试验结果对比

5 结论

本文对强迫换流型限流断路器的限流分断过程进行了仿真分析与试验研究,仿真与试验结果一致性较好。分析了限流断路器的短路与额定关断过程,得到以下结论:

1)通过在真空开关两端反向并联续流二极管,使真空开关电弧电流过零后获得零电压介质恢复时间,有利于真空介质强度恢复和电流的关断。

2)短路关断时,主回路对关断电容充电使断路器两端出现大于系统电容的过电压,可以通过并联压敏电阻来限制过高的过电压。

3)关断过程中关断晶闸管承受反向电压为关断电容与断路器两端电压之差,压敏电阻不起作用时,关断晶闸管关断过程不承受反压。

[1]Slade P. Advances in Material Development for High-power Vacuum Interrupter Contacts[J]. IEEE Transactions on Components Packaging and Manufacturing Technology Part A, 1994, 17(1): 96-106.

[2]Homma M, Sakaki, E. Kaneko, et al. History of Vacuum Circuit Breakers and Recent Developments in Japan[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2006, 13(1): 85-92.

[3]Slade P. The Vacuum Interrupter Contact[J]. IEEE Transactions on Components Hybrids and Manufacturing Technology, 1984, 7(1): 25-32.

[4]董恩源, 丛吉远, 邹积岩等. 1500V船用新型直流断路器的研究[J]. 中国电机工程学报, 2004, 24(05):153-156.

[5]Y. Niwa, J. Matsuzaki, K. Yokokura. The Basic Investigation of the High-speed VCB and Its application for the DC Power System, XXIII-rd Int.Symp. on Discharges and Electrical Insulation in Vacuum. 2008: 107-112.

[6]Alferov D, Budovaky, Evsin D, Ivanov V, et al. DC vacuum circuit-breaker, XXIII-rd Int. Symp. on Discharges and Electrical Insulation in Vacuum. 2008:173-176.

[7]Y Kishida, Koyama K, Sasao H, et al. Development of the High Speed Switch and Its Application. 33rd IAS Annual Meeting. 1998: 12-15.

[8]王晨, 庄劲武, 张晓锋, 等. 新型混合型限流断路器分析及试验[J]. 电力系统自动化, 2010, 34(15):60-65.

[9]王晨, 庄劲武, 江壮贤, 等. 新型混合型限流断路器在直流电力系统中的限流特性研究[J]. 电力自动化设备, 2011, 31(5): 90-93.

[10]郑占锋, 邹积岩, 董恩源. 直流开断与直流断路器[J]. 高压电器, 2006, 6(42): 445-449.

[11]Odaka H, Yamada M, Sakuma C. DC interruption characteristic of vacuum circuit breaker[J]. Electrical Engineering in Japan, 2007, 161(1): 17-25.

[12]C. Kimblin. Dielectric Recovery and Shield-currents in Vacuum-arc Interrupters[J]. 1970: 1261-1270.