小口径急曲率半径钢顶管的施工控制

中国上海外经(集团)控股有限公司 上海 200032

0 引言

早在上世纪90年代上海市相关单位就针对混凝土曲线顶管进行了深入的研究。例如由上海市政工程研究院1996年研制的大口径泥水机械平衡式顶管机在1999年成功完成了曲率半径396 m、管径2.2 m的混凝土曲线顶管施工[1]。目前我国在混凝土曲线顶管施工技术方面发展已相对成熟。但是对于曲线钢顶管施工一般为大口径大曲率的工程项目,曲率半径一般在5 000 m以上,随着曲线顶管施工技术的不断进步,曲线的曲率半径越来越小,口径也向多样化发展。这些都使顶管施工的难度不断增大,顶管施工过程中的控制难度也不断增大。

1 工程概况

某水厂支线工程中一段支线采用顶管施工工艺,钢管外径1 432 mm。其中顶管1#(北侧)管直线长251 m,曲线长L1=223 m,曲率半径R1=618.4 m。钢顶管长474 m,管线中心标高-5 m,管材厚16 mm。2#(南侧)管直线长250 m,曲线长L2=224 m,曲率半径R2=621.6 m。建设场地地貌类型属滨海平原,为古河道沉积区。场地标高一般为3.90 m,顶管中心标高为-5.8 m,顶管埋深约9.7 m,土层主要为淤泥质粉质黏土。潜水位埋深随季节、气候等因素而有所变化,勘察期间测得钻孔中地下水水位埋深为0.50~1.50 m,相应水位为2.20~3.74 m。场区地下水、土对混凝土结构为微腐蚀性影响,在长期浸水时对混凝土结构中的钢筋具有微腐蚀性影响,在交替浸水时,对混凝土结构中的钢筋具有弱腐蚀性影响。

根据施工工艺要求,顶管施工直线段采用5 m管节,共49 个管节,其中布置一个中继间,2 段铰接管,总长度250 m;曲线段施工采用3.0 m管节,并安排布置一个首节中继间、一个中间中继间和62 个铰接管,长度224 m;钢管曲线段顶管施工时,依靠各管节之间的承插口进行转折形成设计曲线线形(图1)。

图1 顶管剖面

2 顶力施工控制

根据有关文献[1,2],在曲线顶管施工中,只要能形成良好的泥浆套,推进中的顶力仍然能和直线顶管时一样,通过泥浆套传力。

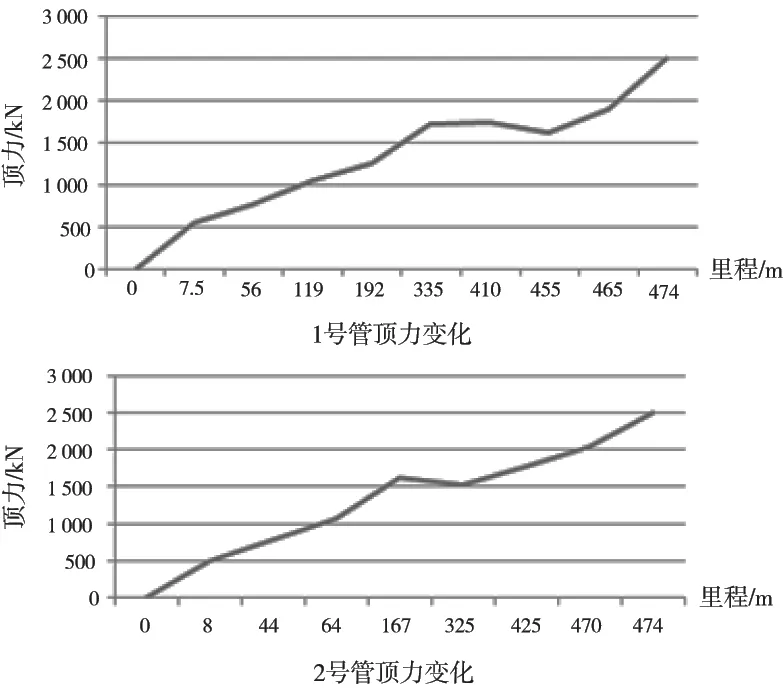

本工程顶进施工过程中共安装了3 套中继站,其中直线段安装1 套中继站、曲线段首节安装1 套中继站、曲线段中间安装1 套中继站。根据顶进力变化图(图2)可以看出,在1#管、2#管顶进施工时,最大顶力为2 500 kN,并未启动中继站。根据计算实际管道侧面摩阻力为1.1 kN/m2,远远小于理论计算取值4 kN/m2。由此证明整条曲线顶管管道泥浆套相对比较完整,在顶进过程中泥浆套的减阻效果明显,且顶进过程中曲线段与直线段产生的摩擦阻力并没有大的区别。因此在顶力计算分析中可进行适当优化,减少中继站的安装个数。

图2 顶进力变化效果示意

3 地面沉降施工控制[3,4]

3.1 地面沉降监测测点布置

对于地面沉降监测,主要监测地面深层垂直位移,其测点布设时通过穿透路面结构硬壳层来达到深层监测的要求。根据监测要求沿线共布置39 个地面沉降测点。深层垂直位移测点布置要求和标准如下:

(a)垂直位移标杆采用Φ25 mm螺纹钢标杆,螺纹钢标杆深入原状土60 cm以上,垂直位移标杆外侧采用内径大于13 cm的金属套管保护;

(b)保护套管内的螺纹钢标杆间隙用黄砂回填。金属套管顶部设置管盖,管盖安装须稳固,与原地面齐平;

(c)为确保测量精度,螺纹钢标杆顶部应在管盖下20 cm。

含柔直系统的电网潮流在线优化控制功能作为福建省调EMS系统高级应用模块,首先定时获取电网实时运行信息,主要包括接线方式、节点负荷、机组出力等,以及柔直系统的运行信息,主要包括控制模式、换流变档位、设备状态等。

深层监测点埋设结构如图3所示。

3.2 沉降控制结果

根据沉降观测,井边围护最大沉降为20.50 mm,对于顶管轴线上方最大沉降为19.93 mm,发生在空间曲线转弯段。沿线房屋最大沉降为15.62 mm,房屋未出现裂缝。在穿越桥梁时,桥梁基础沉降控制在6 mm内,沉降控制获得了成功(表1)。

根据沉降观测数据结果,可以得出:

(a)压浆对地面沉降控制具有很大的意义。由于浆液可以渗透到土层深处,对土体形成及时的支撑,以达到减小地面沉降的目的。

(b)地面沉降与顶进控制具有一定的关系。在曲线顶进过程中,由于在纠偏过程中对土体得超切,从而引起地面沉降。

图3 地表深层土体垂直位移布点示意

表1 沉降观测统计表

(c)对于有荷载及重要结构物的地方,一定要遵循安全、快速通过的原则,以此减小地面沉降。

4 线形施工控制[5-8]

4.1 线形测量

该曲线顶管分左右2 只顶管,其中曲线段长约220 m。曲线段的线形测量采用支导线法将地面控制点引入到管道内,并以井下架仪点作为测站,井壁架仪点作为后视来控制顶管顶进。施工管道轴向测量采用全站仪进行测量,测量主要用导线测量法(图4),测量平台设在顶管后座处。测量光靶安装在掘进机头部,测量时电子全站仪直接测量机头的测量光靶的三维坐标,算出机头的平面和上下位置偏差,并根据机头内的倾斜仪计算机头实际状态。

4.2 线形控制结果

工具头在顶进过程中由于受不均匀外力的作用,头部会产生偏离轴线现象,因此在顶进过程中需经常对工具管加以纠偏。每顶进20 cm左右测量一次掘进机偏差,分析管道运动轨迹,并决定纠偏大小,每次纠偏角度应控制在10~20′,最大不得大于1°。纠偏操作中不能大起大落,即使在某处已经出现了较大的偏差,也要保持管道轴线以适当的曲率半径逐步返回轴线上来,避免相邻两段间形成的夹角过大。

图4 导线控制网

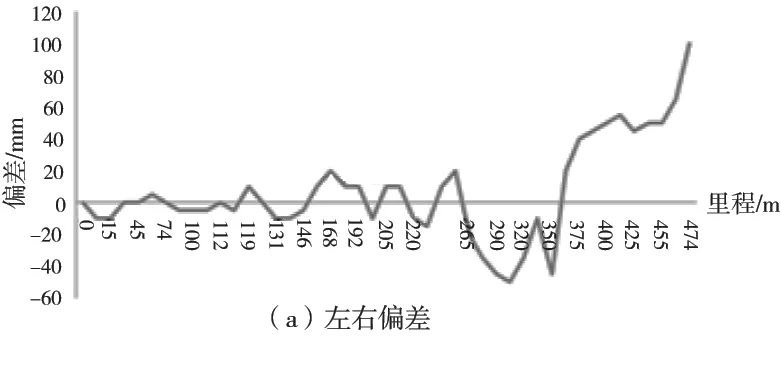

本工程左右、上下轴线偏差如图5、图6所示。

图5 1#顶管轴线偏差示意

图6 2#顶管轴线偏差示意

根据1#顶管、 2#顶管轴线偏差图可以看出:

(a)大部分测点偏差控制在5 cm内。

(b)1#管在进洞过程中由于闷土,出现了一定偏差,最大偏差达10 cm。

(c)2#管由于设备问题,在顶进350 m左右时,出现了20 cm的偏差,但是通过4 个节段的调整,逐步将其调整到设计轨迹上来,并未影响管道线形质量。

根据顶管呈线形结果可知,整体线形平顺,未出现影响管道质量的大的转折角的出现,其线形控制是成功的。

5 结语

某水厂支线小口径急曲率半径钢顶管于2014年1月16日顺利贯通。在顶力控制、地面沉降控制、轴线偏差控制等方面均取得了良好的效果,使得顶管工程顺利完成,不仅取得了良好的社会效益和经济效益,而且也为同类型顶管工程积累了宝贵的顶管施工控制经验。在小口径急曲率半径钢顶管施工控制方面取得的经验和成果如下:

(a)在顶进过程中泥浆套的减阻效果明显,且顶进过程中曲线段与直线段产生的摩擦阻力并没有大的区别。在施工过程中并未启用中继站,因此在顶力计算分析中可进行适当优化,减少中继站的安装个数。

(b)在地面沉降控制方面。沿线房屋最大沉降为15.62 mm,房屋未出现裂缝。在穿越桥梁时,桥梁基础沉降控制在6 mm内,沉降控制获得了成功。

(c)在轴线控制方面。要实时监测,在轴线偏差较大时,要逐节段调整,保证调整曲线的平稳过渡,防止影响管道质量的大的转折角的出现。

(d)在顶管进洞中,要加强施工控制管理,防止“闷土”现象的发生,保证进洞的质量。