曲线盾构隧道内大直径内衬钢管的安装及外包混凝土施工技术

广东省基础工程公司 广州 510620

1 工程概况

广州市西江引水输水管线小塘立交段工程,全长约3.26 km,呈曲线状。盾构段长约2.42 km,需要安装DN4 800 mm内衬钢管;明挖段长约840 m,敷设2DN3 600 mm PCCP管,设盾构井3 个。工程总造价约为2.7 亿元。

本文介绍了在外径6.0 m、内径5.4 m曲线盾构隧道内安装DN4 800 mm大直径内衬钢管,并浇筑内衬钢管外包混凝土的主要施工技术和措施,研制了专用的台车装置,提出并实施了多项先进的施工技术和措施,在国内可查阅资料中尚无先例可循,对同类工程的施工具有一定的参考价值。

2 大直径内衬钢管截面形式

盾构隧道结构采用预制钢筋混凝土管片,外径6.0 m,内径5.4 m。盾构隧道完成后于管片隧道内铺设DN4 800 mm内衬钢管,壁厚20 mm,材质为Q235-C,每延米重2.38 t。

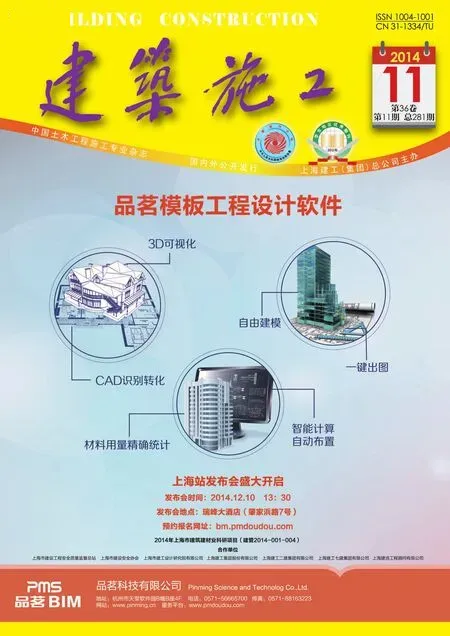

内衬钢管与盾构管片间隙填充C20自密实混凝土以保证内衬钢管在管片内不移动。根据设计蓝图,钢管内衬隧道断面如图1所示,从外往里分别为:盾构管片→上部240°范围薄层聚乙烯闭孔泡沫板→上部240°均布5 根与隧道通长的DN50 mm排水花管→自密实混凝土→DN4 800 mm×20 mm内衬钢管。

图1 隧洞内衬钢管断面示意

根据建模计算分析,上部240°范围薄层聚乙烯闭孔泡沫板可以有效地降低外围盾构隧道管片应力,从而避免管片开裂。

3 盾构隧道内安装大直径内衬钢管施工需要解决的主要技术难题

(a)盾构隧道内径5.4 m,隧道内安装Φ4 800 mm内衬钢管,管壁20 mm,大直径薄壁钢管在三维曲线的隧道内运输、对接、焊接施工难道大,在国内可查阅资料中尚无先例可循。

(b)盾构隧道与钢管内衬之间的平均间隙仅280 mm,设计采用混凝土填充。由于需要填充的部分为一密闭圆环间隙,填充混凝土施工的难道很大。

4 大直径内衬钢管制作

DN4 800 mm内衬钢管规格为单节长6.0 m,选用3.0 m的板材,由专业工厂加工制作。

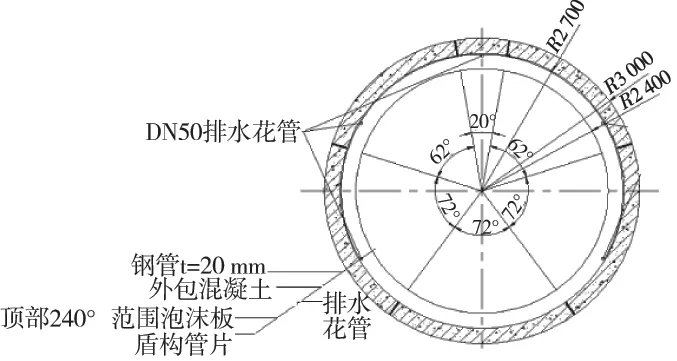

内衬钢管的内支撑采用内法兰+伞形槽钢的内支撑形式,如图2、图3所示。该支撑形式试验中椭圆度为10 mm,在管口缩进250 mm进行安装,满足钢管对接和焊接的要求,采用法兰管的内支撑形式,能有效控制钢管在公路运输过程中的变形量。

图2 钢管真圆保持支撑平面示意

图3 钢管真圆保持支撑立面示意

5 大直径内衬钢管在曲线盾构隧道内水平运输技术

大直径内衬钢管在曲线盾构隧道内的运输、铺设,国内尚无先例。内衬钢管的运输主要集中在气囊运输方法与台车运输方法之间进行选择,经过比较和试验摸索,选用台车运输方法,并自行研制该装置,主要技术要求o为:

(a)在隧道内铺设22 kg/m的轻轨,底部浇筑混凝土,采用自行研制的托架式隧道管道运输安装车承托钢管,以盾构施工所用电瓶车作为动力,电瓶车与台车采用连杆固定连接,进行隧洞内运输安装。

(b)运输台车车轮组设计要求:由于采用电瓶车作为动力,轮组参照火车车轮,内侧车轮毂的形式进行重新加工而成。

(c)台车上设置龙门支撑架,如图4所示,并通过液压油缸调整成水平。

图4 龙门支撑架示意

台车实现的功能有:

(a)支腿带液压装置(每个支腿都配1 个独立的液压油缸),用以调整各支腿高度,可灵活地实现始发井内穿管和隧道内已安装钢管的爬管动作;台车驮运钢管后,通过控制电瓶车,实现钢管的水平平移动作,以便调整钢管的水平对接微调。

(b)通过在台车凹槽上安装的液压油缸和转台轮组装置,一方面可顶升、支承钢管,实现驮运,且可通过调节2 组液压油缸的高度实现装配间隙的调节;另一方面可对钢管进行旋转,在曲线段钢管对接时使得钢管斜口对正。

6 大直径内衬钢管对接安装技术[1-3]

钢管出厂时单节长度为6.0 m ,为加快施工进度,先在井口将2 节6.0 m钢管在转台上焊接成12.0 m,再用台车运进隧道。钢管的排版按照每段12.0 m进行,在转弯段,采用双向楔形的方式根据不同情况段设定相应楔形量。

钢管从始发井往接收井方向运送,从接收井开始铺设,往始发井方向推进,形成钢管铺设的流水作业。

钢管铺设的步骤:每节6.0 m钢管吊入始发井内→2 节钢管在转台上对接成12.0 m→12.0 m钢管通过台车运入隧道。

内衬钢管的对接由台车辅助,结合千斤顶、限位板进行。台车进入后,利用管道上在工厂制作时留设的4 个准线点和顶部注浆孔(12点位置)进行对中,利用台车上安装的转台轮组转动钢管,调整位置。采用耐磨的复合橡胶材料作内衬钢管运输的垫板,复合材料缠绕固定在台车轮组上,此材料摩擦系数非常小,非常耐磨,只需要较小的力就可以使钢管转动,便于对中。

隧洞内焊接采用林肯专用打底焊机和大西洋CHE506 3.2 mm(焊条)对钢管接头作打底焊接,双机对称同时施焊,填充焊采用时代焊接和E501T-1 Φ1.2 mm保护焊丝作过渡填充及盖面,并辅以下措施:

(a)研制专用焊接平台。由于焊接管内径4 800 mm,内环缝需要全位置焊接,需研制一种管内专用焊接平台,平台可以在管面上滑行,方便移位。同时搭建必要的遮篷,阻挡上层的溶水滴落下方管道,影响下方位的焊接。

(b)有效通风措施。在始发井设置2 台Φ800 mm的轴流风机在隧道内往2 个接收井送风,同时在工作面范围内设置Φ300 mm的便携螺旋式通风机(送风量为65 m³/min,风压达到370 Pa),以及放置Φ500 mm抽风机,能有效改善工作面作业环境,保证空气质量。

为保证气保焊的质量,通风采用设置上风口挡板,以保证气保焊工作面达到规范中CO2保护焊的空气流速,满足焊接的要求。另一方面,为保证隧道内的空气质量指标,在工作面内放置鸟笼,通过观察鸟笼的状态对隧道内的空气质量进行判断。

所有焊缝均须通过超声波检测合格,井口焊缝的10%须通过X光拍片检测合格。

7 大直径内衬钢管外包混凝土施工技术

采用自密实混凝土,以提高混凝土的流动性、高抗离析性、高填充性和良好的钢筋间隙通过性为出发点,对低强度自密实混凝土进行研配,选择合理的原材料、适当的用水量与外加剂掺量, 使高流动性和高抗离析性达到最佳平衡状态。它的特征是具有良好的力学性能和耐久性能,施工方便, 防止因振捣不善出现的结构离析与质量事故。

通过试验验证,混凝土强度C20,展开度600 mm,初凝时间8 h,终凝时间10 h。水泥用量260 kg,粉煤灰150 kg,减水剂采用QD强达聚羧酸,掺量为4.5%。

混凝土浇筑方法及措施:

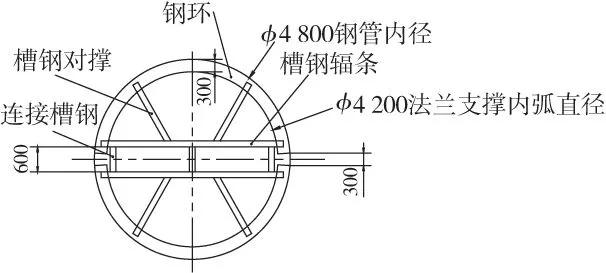

(a)分仓分层浇注混凝土。分仓长度24~36 m,分3层浇注混凝土,避免钢管上浮;采用快易收口网作分仓浇注模板,免除接缝凿毛,且便于混凝土浇注过程中的排气(图5)。

图5 混凝土浇筑分层施工示意

(b)混凝土灌浆孔的布置。在每24 m钢管顶部布置3 个Φ136 mm的混凝土灌浆孔(2、3、5断面),在3 点和9 点的腰部位置共布置4 个Φ136 mm的混凝土灌浆孔(2、5断面);在钢管顶部布置3 个Φ48 mm的观察孔(1、4、6断面),用于观察混凝土泵送的情况,同时兼顾排气孔和后期注浆的功能。灌浆孔、注浆孔的位置均考虑避开纵向焊缝和十字焊缝(图6~图9)。

图6 混凝土灌浆孔/排气孔布置纵剖面示意

图7 顶部和两侧混凝土灌浆孔布置断面(2、5断面)

图8 顶部混凝土灌浆孔布置断面(3断面)

图9 注浆孔布置断面(1、4、6断面)

(c)混凝土采用90 kW输送泵浇注。从接收井往始发井方向逐仓、逐层浇注。当混凝土输送管超过750 m后,泵送较为困难,在钢管铺设完成后改为从始发井泵送。

(d)混凝土灌浆孔的封堵:所有抽芯孔和钻孔均应采用不低于原注浆混凝土强度的砂浆或水泥浆填塞密实;灌浆孔封孔应采用与内衬钢管母材一致或相近的材料进行封焊,封头拧紧后对封头与钢管缝隙进行塞焊焊接,焊缝质量等级按I级焊缝控制;焊接完成后对焊缝采用UT探伤进行检测,检验等级为B级;封孔前清除灌浆孔中杂物拧紧封头,烤干预留焊缝坡口,以补强板作外层垫板,塞焊灌浆孔并磨平。灌浆孔封孔施工如图10所示。

图10 灌浆孔封孔示意

(e)混凝土浇注效果检查: 脱空区域的检查,灌浆结束3~7 d后用锤击法进行灌浆质量检查,其脱空范围和程度应满足设计要求,不合格的部位进行补灌直到满足设计要求为止;补充灌浆施工,利用顶部上准线位置的Φ48 mm注浆孔,补充灌浆施工前可进行通风压水,通风压水工作是对灌浆施工的模拟,以摸清各灌浆孔及各脱空区域相互串通情况,根据压水记录还可以初步估算灌浆工程量,为下一步灌浆施工提供帮助。

(f)自密实混凝土质量和密实度检测。在混凝土泵送及二次灌浆完成后,按要求进行抽芯检查。

8 结语

本工程通过自行研制一种用于隧道或涵洞内管道运输、安装、拆卸的台车装置,成功应用于长2.42 km、外径6.0 m、内径5.4 m曲线盾构隧道内安装DN4 800 mm大直径内衬钢管,完成内衬钢管的运载、调节和对接功能,实现了曲线隧道内大直径钢管的快速安装;提出并实施了一种盾构隧道内钢管内衬外包混凝土的浇筑方法,较好地控制混凝土的质量,缩短填充混凝土的施工工期;解决了国内首例间隙如此小的大直径内衬钢管在曲线隧道内进行运输、对接、固定、焊接以及内衬钢管外包混凝土浇筑等施工技术难题。经检测,内衬钢管安装定位准确、焊缝质量优良,外包混凝土填充密实,均达到设计和有关规范的要求,对同类工程的施工具有一定的参考价值。