热风温度对湿腌肉鸡翅根干燥动力学及成品品质的影响

,,*, ,,

(1华南理工大学轻工与食品学院,广东广州 510640; 2.广东无穷食品有限公司,广东饶平 515726)

热风温度对湿腌肉鸡翅根干燥动力学及成品品质的影响

周厚源1,李汴生1,*,阮征1,郭伟波2,林光明2

(1华南理工大学轻工与食品学院,广东广州 510640; 2.广东无穷食品有限公司,广东饶平 515726)

对比分析了不同热风温度(60~100℃)对肉鸡翅根干燥动力学及成品品质的影响。实验结果表明,湿腌肉鸡翅根热风过程为内部水分扩散的降速干燥过程,含水率及干燥速率的变化均受温度显著影响(p<0.05);肉鸡翅根的水分有效扩散系数Deff随着热风温度的升高而增大,在60~100℃内为3.09×10-9~11.13×10-9m2/s,扩散活化能Ea为33.08kJ/mol。对比分析了8种干燥经验模型的回归统计结果,确定Page方程为最佳干燥模型(平均R2=0.9994,平均χ2=0.000041),可精确预测肉鸡翅根热风过程(60~100℃)的含水率。成品品质分析表明,热风温度对烤翅成品硬度、咀嚼性及剪切力有显著影响(p<0.05),而弹性、内聚性及回复性无明显差异(p>0.05),90℃热风干燥得到的成品硬度、咀嚼性及剪切力均最大;干燥时间对硫代巴比妥酸(TBA)值及酸价的影响要大于热风温度。相关性分析表明,Deff与Page方程的参数k、n值均具有显著正相关性(p<0.05),咀嚼性与硬度、剪切力均有显著的正相关性(p<0.05)。

热风干燥,干燥动力学,肉鸡翅根,有效扩散系数,品质

烤翅,由于具有独特的烤香味而深受消费者喜爱。传统烤肉制品多为现售,缺乏加工技术的工业化控制。考虑到消费者方便即食的需求,开发新型便携的休闲烤肉制品逐渐引起重视。由于肉鸡含水率较高,直接高温烤熟的产品口感软烂,缺乏特殊的嚼劲,而干燥脱水是一种提高硬度的有效方法[1-2]。食品干燥是一个传热传质同时进行的吸湿系统,也是形态持续变化和收缩的复杂过程,其规律受到物料特性及干燥介质的影响[3]。干燥动力学可以用于评估干燥过程食品内在的动力学特性,基于菲克第二定律推导的多种经验方程如Henderson[4],Page[5],Logaritmic[6],Midilli[7]等已普遍用于描述食品的干燥特性。热风干燥是工业化常用的干燥方法,在一定的温度范围内,提高热风温度能够有效地提高干燥速率,缩短干燥时间,不少研究学者通过数学模型研究热风温度对三文鱼[2]、大鱿鱼片[6]、沙丁鱼[8]等水产品干燥的动力学及品质特性的影响,但肉鸡翅根热风干燥动力学还未见报导。本文中烤翅是将新鲜肉鸡翅根湿腌后进行热风干燥,在水分降至45%后进行高温烤制,降至含水率30%,最后真空包装杀菌,即为成品。该过程热风干燥耗时长,是关键工艺控制点之一。本文将湿腌后的肉鸡翅根在60、70、80、90和100℃下进行热风干燥脱水,旨在研究热风温度对干燥模型的影响,计算水分有效扩散系数并确定能够拟合实验数据的最佳数学模型;同时测定了热风温度对烤翅成品质构、剪切力、酸价及TBA值的影响,以期为肉鸡烤翅的生产提供参考。

1 材料与方法

1.1材料与仪器

原料:肉鸡翅根(36~40g/只) 购自于麦德龙超市,在冰柜中贮藏;腌制液:海盐、白砂糖、黄酒等辅料 均取自广东无穷食品有限公司。

DZ300TN型真空包装机 浙江兄弟包装机械有限公司;LH4A29A型喷淋式反压杀菌锅 宁波锐托杀菌设备有限公司;TA-XT Plus型质构仪 英国SMS公司;DHG-9075A型电热恒温鼓风干燥箱 上海齐欣科学仪器有限公司;MG25AF-PRR型电烤箱 美的电器有限公司;Center309型温度测定记录仪 Center Technology Corporation;752N型紫外可见风光光度计 上海精科;BCD218型冰箱 博西华有限公司;PL203型电子天平 梅特勒-托利多仪器上海有限公司。

1.2实验设计

原料解冻→修剪、清洗、沥干→4~5℃浸泡腌制12h→取出沥干。将腌制后的样品平铺筛网至于烘箱,热风温度调整至60、70、80、90、100℃,风速1.5m/s。待温度达到设定温度时,开始计时,每隔1h测定一次含水率,湿基含水率降至45%±1%时热风干燥结束,干燥过程同时记录样品温度变化。将干燥过的样品转入高温烤炉(175℃),终水分降至30%±1%,真空包装杀菌(121℃-5min),即为烤翅成品。

将肉鸡翅根热风干燥曲线与现有的经验干燥模型进行拟合,选择拟合度高,参数少的模型;应用理论扩散模型—菲克第二定律的拟合,计算样品干燥过程的水分有效扩散系数Deff,并结合阿累尼乌斯方程计算其扩散活化能Ea;对比不同热风干燥温度对烤翅成品质构特性及TBA值、酸价的影响。

1.3水分指标测定

湿基含水量W按照GB9695.15-1988方法测定:

干基含水率M由湿基来换算[1]:

式中,W、W1、W2分别表示整翅、肉、骨的湿基含水率,%;m1、m2分别表示肉、骨的湿基质量,g;M,表示整翅的干基含水率,%。

干燥速率的测定,按照Falade[9]的方法,按以下公式计算:

式中,vi,表示i时刻的样品干燥速率,g/(100g·h);Mi、Mt分别表示i、t时刻样品干基含水率,%;t-i,表示i到t时刻的干燥时间段,h。

水分比用于描述样品在一定干燥条件下的剩余水分率,按如下公式计算:

式中,MR为水分比,无量纲;Mt、M0分别表示t时刻及初始时刻样品干基含水率,%;Me为样品平衡含水率,%;平衡含水率的测定:以某个干燥条件下,1h内原料100g干物质质量减少小于0.1g时的含水率为平衡含水率[5]。

1.4样品温度测定

样品温度的测定采用温度记录仪(Center309,台湾)。测定样品热风干燥过程中心及表面温度,中心和表面的平均温度作为样品的测定温度,每隔30min记一次温度值。

1.5干燥动力学模型

阿累尼乌斯方程可用于描述有效扩散系数与温度的关系[3]:

1.5.2 经验模型 在菲克第二定律基础上,国外研究学者推导出多种干燥经验方程,本文选取了Henderson,Page,Wang,Verma,Midilli等8个常见的干燥数学模型,具体见表2,并通过决定系数R2和卡方值χ2评价其拟合优度。这些模型有如下假设条件:在干燥初始阶段,样品水分分布均匀;表面传质阻力相比内部扩散阻力可忽略不计,水分蒸发主要受内部扩散控制;干燥过程的水分有效扩散系数不变等[11]。

1.6质构TPA及剪切力测定

1.6.1TPA样品采用英国SMS(StableMicrosystem)公司TA-XTPlus型质构仪进行测定。对不同热风温度处理的鸡翅根各取5块长方体肉块(1cm×1cm×0.5cm),选用P/36R型平底圆柱探头(P/36RFlat-endedCylinderProbe)进行TPA测试。测试参数:测前速率1mm/s,测试速率1mm/s,测后速率5mm/s;压缩比50%,探头两次测定间隔时间:5s;触发类型:Auto-5g。

TPA测试又称为两次咀嚼测试(TwoBiteTest),主要通过模拟人口腔咀嚼运动,对样品进行两次压缩。在鸡肉的TPA测试结果中,选择硬度、弹性、内聚性、咀嚼性和回复性这5个指标[12]。

1.6.2 剪切力 剪切力测定参考Christensena等[13]的方法,样品采用英国SMS(StableMicrosystem)公司TA-XTPlus型质构仪进行测定。对不同热处理时间的鸡翅各取5块长方体肉块(1cm×1cm×0.5cm),用燕子尾刀片沿与肌纤维方向垂直的方向剪切,剪切曲线的峰值即是剪切力值,五组剪切力值的平均值即是每个鸡翅样品的剪切力(ShearForce,SF)。测定参数参照如下:探头类型:HDP/BSW剪切刀,测前速度(Pre-TestSpeed)为1.0mm/s,测中速度(TestSpeed)2.0mm/s,测后速度(Post-TestSpeed)为5.0mm/s,触发类型:Auto-20g。

1.7硫代巴比妥酸(TBA)值及酸价的测定

采用改进的TBA值法测定肉制品脂肪的氧化[14];采用改进方法测定肉制品的酸价[15]。

1.8数据处理

应用SPSS18.0和Origin8.6进行数据分析,其中R2和χ2作为模型拟合度评价指标,R2越接近1,χ2值越小,说明模型拟合度越高;采用新复极差分析法Duncan进行显著性分析,置信区间取95%;采用皮尔逊Pearson进行相关性分析,p<0.05为显著相关,p<0.01为极显著相关。

2 结果与分析

2.1肉鸡翅根干燥特性

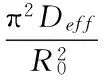

水分含量对食品感官品质及储藏稳定性均有重要影响。图1所示为5个不同温度(60,70,80,90,100℃)下的实验干燥曲线,样品的初始湿基含水率为68%,由图1可见,随着温度的增加,干燥曲线变化趋势更陡,热风温度对肉鸡翅根的水分变化有显著影响(p<0.05),温度的提高使得降到相同含水率的时间减少。达到相同的目标水分45%,60~100℃下的干燥时间分别为840,522,360,252,190min,60℃的干燥时间分别是70℃的1.61倍,80℃的2.33倍,90℃的3.33倍,100℃的4.42倍。从图1还可以发现,60~80℃的干燥曲线之间差距较大,而80~100℃之间差距相对较小,这可能是由于干燥过程,表面温度的升高使得样品表面蛋白质变性硬化成壳,增加了内部水分传递的阻力,从而降低了干燥速率[16]。Vega-Gálvez等人研究大鱿鱼的热风干燥也发现类似的规律,在干燥温度高于60℃时样品出现表面硬化现象,降低干燥速率,使得60~80℃的干燥曲线很接近[6]。

图1 不同温度下干燥肉鸡翅根含水率曲线图

样品的温度变化曲线如图2所示,随着干燥的进行,样品含水率逐渐降低,而样品温度逐渐增加,且在含水率为50%左右,样品温度变化开始平缓,与热介质温度的差距趋于稳定,这表明此时样品的干燥速率较干燥初期已经降低,且趋于平缓。从图2还可发现,当达到目标水分时,60~100℃干燥温度下的样品终点温度分别为56.2、65.85、75.8、84.75、90.35℃,即热介质温度越高,样品与之温差越大,这可能是由于高温条件下样品能保持在一个较高的干燥速率,使得水分蒸发较快,从而带走热量较大,降低了样品温度。

图2 不同温度下干燥翅根升温曲线图

干燥速率是干燥产品的基本参数,其表述为在连续时间间隔内,每小时每100g干物质迁移的水分含量,g/(100g·h)。图3为样品的干燥速率曲线,干燥速率在初始阶段很高,且随着含水率的降低而下降,下降趋势如图3所示,干燥过程没有明显恒速阶段,干燥均在降速阶段进行,这说明样品传质的主要机理为内部水分扩散,相似的规律也在对虾,沙丁鱼及大鱿鱼的热风干燥中发现[5-6,8]。从图3曲线看,速率变化受温度的影响是显著的(p<0.05),这可能是由于高温对样品的热穿透更强。60~70℃下的干燥速率均较低,在含水率低于55%的干燥过程中速率变化较小,平均速率分别为4.31、7.34g/(100g·h);而80~100℃一直保持较高的干燥速率,在含水率低于50%时速率变化平缓,平均速率分别为12.7、15.15、21.16g/(100g·h),较高的干燥速率使得样品水分蒸发较快,同时带走热量较大使得样品温度降低,这与图1含水率变化及图2中样品温度变化规律基本一致。

表2 干燥数学模型拟合结果

注:模型表达式中MR表水分比,t表时间;R2、χ2均为模型对不同温度下干燥曲线拟合结果的均值±SD。

图3 不同温度下干燥翅根干燥速率曲线图

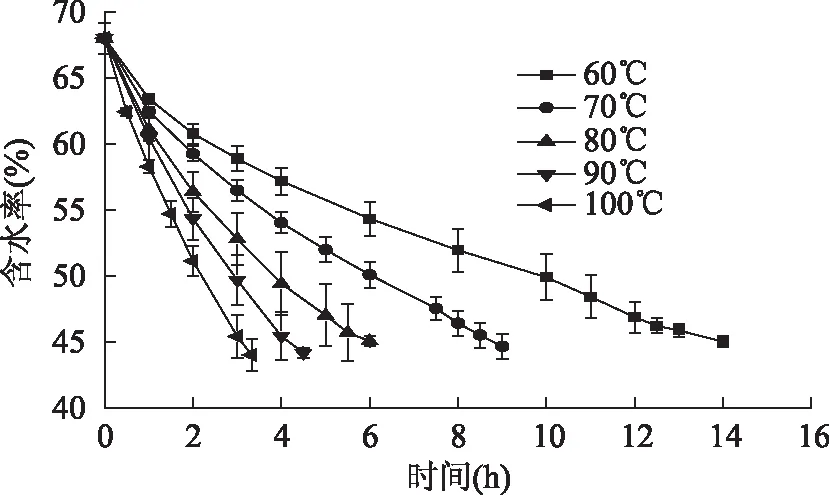

2.2水分有效扩散系数

有效扩散系数表征的是物料整体的传质特性。对不同热风温度下的干燥曲线进行菲克第二定律方程的拟合,计算样品的水分有效扩散系数见表1。由表1可见,干燥温度对肉鸡翅根有效扩散系数的影响是显著的,最大的扩散系数是在100℃,为11.13×10-9m2/s,而最低值为60℃的3.09×10-9m2/s,这个范围的扩散系数值与大鱿鱼的50~90℃热风干燥的扩散系数(0.78×10-9~3.2×10-9m2/s)比较接近[6],低于鸡胸肉120~160℃高温蒸汽干燥的有效扩散系数(27×10-9~77×10-9m2/s)[17],但大大高于三文鱼40~60℃热风干燥扩散系数(0.11×10-9~0.19×10-9m2/s)[2]和对虾自然日晒干燥的扩散系数(0.11×10-9×10-9m2/s)[5],这些差异可能与肉的结构多样性、干燥方式及温度、肌肉状态、脂肪含量以及是否存在表皮有关系[18]。

表1 不同温度下水分有效扩散系数及扩散活化能

扩散系数与温度的关系可用阿累尼乌斯方程描述,将扩散系数的自然对数值与温度的倒数值进行线性回归,根据直线斜率,计算出扩散活化能33.08kJ/mol,活化能越大,则脱去相同的水分需要更长的时间。

2.3干燥模型的选择

为了描述肉鸡翅根干燥过程脱水规律,对干燥时间与水分比的干燥曲线进行(图4)Newton、Page等8个经验模型的回归分析,并取决定系数R2和卡方值χ2作为方程接受度的评价指标。R2越接近1,χ2越接近0,则拟合精度越优,各方程对不同温度的平均拟合效果如表2所示。

图4 不同温度下干燥肉鸡翅根水分比曲线图

由表2可见,大部分经验模型均达到较高的拟合度,Midilli-Kucuk模型回归结果的平均R2最大,为0.9997,平均χ2最小,为0.000026,但未知参数有4个,而Page模型平均R2达到0.9994,平均χ2为0.000041,且未知参数只有两个,故选择Page模型用于描述肉鸡翅根热风干燥过程的脱水规律。Djendoubi等人也发现Page方程为沙丁鱼热风干燥曲线的最优模型[8]。

表3为Page模型对不同温度干燥曲线的参数拟合结果,表达式的两个未知数为k和n。k表示干燥常数,由表3可见,k值明显受温度影响,且随着温度增大而增大,因此k值与温度有重要关系,其值越大表明干燥速率更高,传热传质效果更好;n值表示干燥指数,从表3可见,温度对n值影响无明显规律,因此n值变化不依赖于温度,可能更多的依赖于热风流速或干燥物料组织的特殊性质[19]。

表3 Page模型参数拟合结果

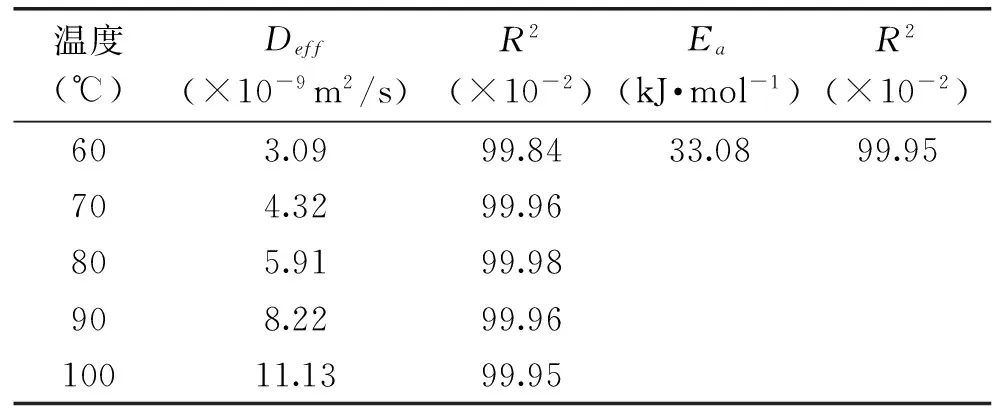

表4 不同热风温度对烤翅成品TPA及剪切力的影响

注:烤翅终含水率30%;数值表示为均值±标准偏差,若有相同字母,表明差异不显著(p>0.05);若字母都不相同,表明差异性显著(p<0.05)。

将变量温度T分别与变量k和n进行多项式回归分析,可以得到以下两个回归方程:

k=8×10-5T2-0.0077T+0.4411,R2=0.9796;

n=-4×10-6T3+0.001T2-0.0699T+2.2775,R2=0.9213。

所以,肉鸡翅根在60~100℃热风干燥条件下的干燥模型可以表述为:

MR=exp(-ktn),其中k=8×10-5T2-0.0077T+0.4411,n=-4×10-6T3+0.001T2-0.0699T+2.2775。

2.4热风干燥温度对烤翅成品TPA及剪切力的影响

TPA与剪切力是影响烤翅总体品质的最重要感官特性之一,直接影响着消费者对产品的接受程度,在理解食品结构及其在干燥过程变化有着非常重要的作用。原料及不同热风温度干燥的烤翅成品(终水分30%)质构及剪切力如表4所示。由表4可见,与新鲜原料相比,烤翅成品的质构各指标参数及剪切力值均有显著增加(p<0.05),其中烤翅成品的硬度、咀嚼性最大值分别达到21.43、13.81kg,剪切力最高为8.29kg,分别是原料的13.22、18.17、9.01倍,这意味着成品获得了很高的嚼劲,有别于新鲜样品的特殊感官特性。影响质构的主要结构因素与结缔组织和肌原纤维蛋白(肌球蛋白和肌动蛋白)有关,干燥及烤制引起了蛋白变性和脱水收缩,不可逆结构的改变导致质构的改变;此外,干燥及烤制过程发生溶质的浓缩和体积的收缩,使得肉质更加紧密结实,长时间的干燥可能导致部分结合水脱出,从而使得质构更加硬实[2,20]。

从表4还可发现,热风干燥温度对烤翅成品的弹性、内聚性及回复性均无显著性影响(p>0.05),而对硬度、咀嚼性和剪切力有显著作用(p<0.05)。由表4可见,烤翅成品的硬度、咀嚼性和剪切力有一致的变化规律,在60~90℃范围内,该3个指标随着温度的增加而增大,这可能是高温的脱水速率较快,使得收缩更快,结构结合更紧密。而100℃的干燥条件下,烤翅成品的硬度、咀嚼性和剪切力分别降至17.86、11.62和7.20kg,这说明干燥温度过高可能导致肌原纤维的弱化,不利于质构的强化[21]。

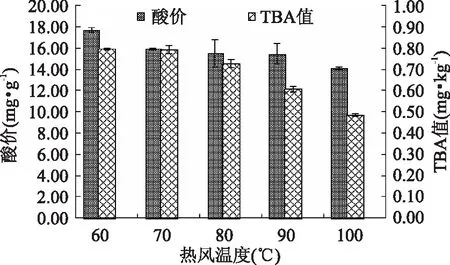

2.5热风干燥温度对烤翅成品TBA值及酸价的影响

不同热风温度条件的烤翅成品酸价及TBA值如图5所示。由图5可见,酸价与TBA值有相似的变化趋势。酸价用于描述肉中脂肪水解后产生的游离脂肪酸含量[22],由图5结果可见,60~90℃条件下烤翅成品的酸价无显著差异(p>0.05),而100℃条件下的酸价明显低于60℃(p<0.05);TBA值广泛用于描述肉制品的脂肪氧化程度,表示二级脂肪氧化产物[2,22],从图5可见,TBA值随着干燥温度的升高而降低,其中90~100℃条件下明显低于60~70℃的TBA值(p<0.05)。这些差异可能是热风干燥时间不同导致的,由图1可知,达到相同中间水分45%,60~100℃下的干燥时间分别为840、522、360、252、190min,长时间的热风干燥增加了脂肪的水解和氧化,这表明干燥时间对TBA值、酸价的影响要大于干燥温度,这与Diaz-Puente[2]等人的研究是一致的。

图5 不同热风温度对烤翅成品酸价及TBA值的影响

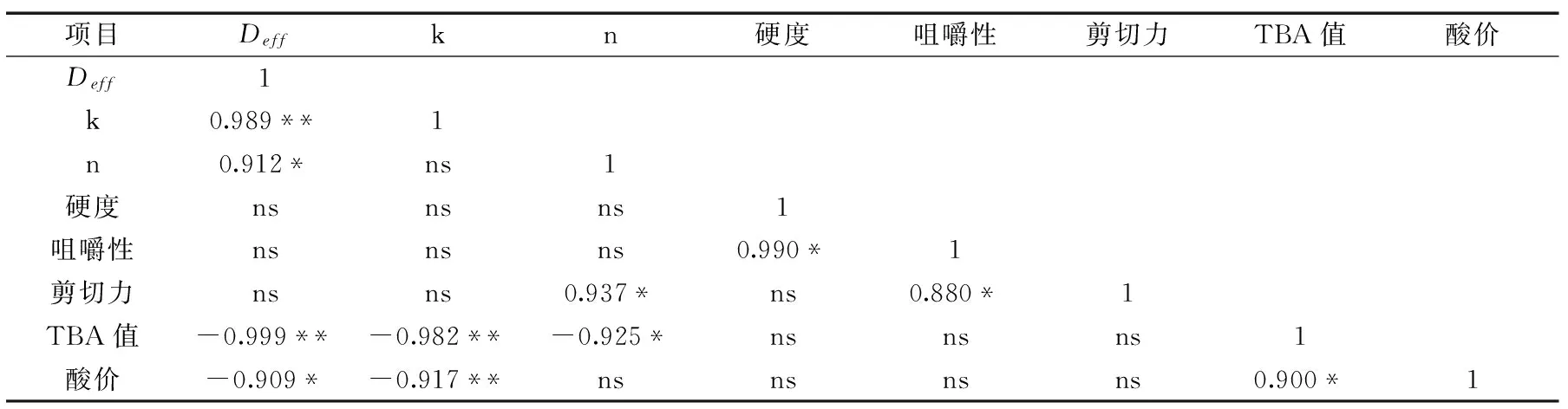

表5 模型参数、质构参数及化学指标之间的相关性分析

注:Deff:水分有效扩散系数;k,n:Page方程的干燥常数及指数;*p<0.05;**p<0.01;ns:无显著相关。

2.6指标的pearson相关性分析

pearson相关系数可用于描述各指标变量之间的联系[23],表5即为模型参数、质构参数及化学指标之间的相关性矩阵。由表5可见,水分有效扩散系数Deff与Page方程的k值(r=0.99)及n值(r=0.91)均具有显著正相关性,而k与n之间无显著相关性,因此Deff更能反映物料整体的传质特性;咀嚼性与硬度(r=0.99)、剪切力(r=0.88)均有显著的正相关性,可见这三个指标均能直接反映样品的感官特性,且咀嚼性更是一个综合的感官指标;n值与剪切力(r=0.937),酸价与TBA值(r=0.90)均有显著的正相关性;从表5还可见,TBA值及酸价与Deff、k均有显著负相关,这是因为Deff、k越高对应的干燥温度越高,即干燥时间缩短,从而降低了TBA值及酸价,这与2.5的结论是一致的。

3 结论

通过对比分析不同热风温度(60~100℃)对湿腌肉鸡翅根的干燥特性、干燥动力学及烤翅成品品质的影响,得到以下结论:

3.1 湿腌肉鸡翅根热风过程为内部水分扩散的降速干燥过程,含水率及干燥速率的变化均受温度显著影响(p<0.05),温度越高,样品干燥速率越快。

3.2 肉鸡翅根的Deff随着热风温度的升高而增大,在60~100℃内为3.09×10-9~11.13×10-9m2/s,扩散活化能为33.08kJ/mol。

3.3 对比分析8种干燥经验模型的回归统计结果,确定Page方程为最佳干燥模型(平均R2=0.9994,平均χ2=0.000041),可精确预测肉鸡翅根热风过程(60~100℃)的含水率。

3.4 成品品质分析表明,热风温度对烤翅成品硬度、咀嚼性及剪切力有显著影响(p<0.05),而对弹性、内聚性及回复性无明显影响(p>0.05),90℃热风干燥得到的成品硬度、咀嚼性及剪切力均最大;干燥时间对TBA值及酸价的影响要大于热风温度。

3.5 相关性分析表明,Deff与Page方程的k、n值均具有显著正相关性(p<0.05),咀嚼性与硬度、剪切力均有显著的正相关性(p<0.05)。

[1]曾庆孝,芮汉明,李汴生. 食品加工与保藏原理(第二版)[M]. 北京:化学工业出版社,2007.

[2]Diaz-Puente L,Lemus-Mondaca R,Vega-Gálvez A,etal. Influence of air-drying temperature on drying kinetics,colour,firmness and biochemical characteristics of Atlantic salmon(Salmo salar L.)fillets[J].Food chemistry,2013:2-29.

[3]Di Scala K,Crapiste G. Drying kinetics and quality changes during drying of red pepper[J]. LWT-Food Science and Technology,2008,41:789-795.

[4]Babalis S J,Papanicolaou E,Kyriakis N,etal. Evaluation of thin-layer drying models for describing drying kinetics of figs(Ficus carica)[J].Journal of Food Engineering,2006,75:205-214.

[5]Jain D,Pathare P B. Study the drying kinetics of open sun drying of fish[J]. Journal of Food Engineering,2007,78:1315-1319.

[6]Vega-Gálvez A,Miranda M,Clavería R,etal. Effect of air temperature on drying kinetics and quality characteristics of osmo-treated jumbo squid(Dosidicusgigas)[J]. LWT-Food Science and Technology,2011,44:16-23.

[7]Midilli A,Kucuk H,Yapar Z. A new model for single layer drying[J].Drying Technology,2002,20(7):503-513.

[8]Djendoubia N,Boudhriouaa N,Bonazzib C,etal. Drying of sardine muscles:Experimental and mathematical investigations[J].Food and Bioproducts Processing,2009,87:115-123.

[9]Falade K O,Abbo E S. Air-drying and rehydration characteristics of date palm(PhoenixdactyliferaL.)fruits[J]. Journal of Food Engineering,2007,79(2):724-730.

[10]Crank J. The mathematics of diffusion(2nd ed.)[M]. New York:Oxford University Press,1975.

[11]Doymaz I. Drying of leek slices using heated air[J]. Journal of Food Process Engineering,2008,31:721-737.

[12]Bourne M C. Food texture and viscosity:concept and measurement(Second Edition)[M]. USA:Academic Press,2002.

[13]Christensen M,Purslow P P,Lersen L M. The effect of cooking temperature on mechanical properties of whole meat,single muscle fibres and perimysial connective tissue[J]. Meat Science,2000,55:301-307.

[14]瞿执谦.用改进的α-硫代巴比妥酸(TBA)值法来测定肉类食品中脂肪的氧化[J].肉类工业,1995,(4):24-25.

[15]王芳兵,刘以娟,唐书泽.一种新的肉及肉制品酸价测定方法[J].广东农业科学,2012(13):119-121.

[16]Mujaffar S,Sankat C. The air drying behaviour of shark fillets[J].Canadian Biosystems Engineering,2005,47(3):11-21.

[17]Nathakaranakule A,Kraiwanichkul W,Soponronnarit,S.Comparative study of different combined superheated-steam drying techniques for chicken meat[J]. Journal of Food Engineering,2007,80:1023-1030.

[18]Medina-Vivanco A,Sobral P,Hubinger M. Osmotic dehydration of tilapia fillets in limited volume of ternary solutions[J]. Chemical Engineering Journal,2002,86:199-205.

[19]Mwithiga G,Olwal J O. The drying kinetics of kale(Brassicaoleracea)in a convective hot air dryer[J]. Journal of Food Engineering,2004,71:373-378.

[20]Erdogdu F,Balaban M. Thermal processing effects on the textural attributes of previously frozen shrimp[J]. Journal of Aquatic Food Product Technology,2000,9:67-84.

[21]Wanttanachant S,Benjakul S,Ledward D A. Effect of heat treatment on changes in texture,structure and properties of Thai indigenous chicken muscle[J].Food Chemistry,2005,93:337-348.

[22]Bindu J,Ravishankar C N,Srinivasa Gopal T K. Shelf life evaluation of a ready-to-eat black clam(Villorita cyprinoides)product in indigenous retort pouches[J]. Journal of Food Engineering,2007,78:995-1000.

[23]Kong F,Tang J,Lin M,etal. Thermal effects on chicken and salmon muscles:Tenderness,cook loss,area shrinkage,collagen solubility and microstructure[J].Food Science and Technology,2007,41:1210-1222.

Effect of air temperature on drying kinetics of broiler chicken wings and quality of end product

ZHOUHou-yuan1,LIBian-sheng1,*,RUANZheng1,GUOWei-bo2,LINGuang-ming2

(1.College of Light Industry and Food Sciences,South China University of Technology,Guangzhou 510640,China; 2.Guangdong WuQiong Food company Limited,Raoping 515726,China)

The present study investigated the influence of air temperature on the drying kinetics of broiler chicken wings and quality of end product during convective dehydration at 60,70,80,90and 100℃. The results showed that the drying occurred throughout under falling rate of drying period and the predominant mechanism of mass transfer in the sample was that of internal mass transfer. The change of moisture content and drying rate had significant change at different hot air temperatures(p<0.05). The effective moisture diffusivity increased with the increase of air temperature,and the valve of Deffwas between 3.09×10-9and 11.13×10-9m2/s from 60 to 100℃,the activation energy of which was 33.08kJ/mol.Eight different empirical drying models were compared and based on statistical tests results,the Page model gave the best fits and could be used to accurately predict the moisture content of dried broiler chicken wings from 60 to 100℃. The result of quality analysis of end product showed that the value of hardness,chewiness and shear force had significant change at different air temperatures(p<0.05),while the value of springiness,cohesiveness and resilience had no significant change(p>0.05),and the value of hardness,chewiness and shear force had the maximum value under the drying temperature of 90℃;The TBA index and acid value depended more on exposure time than on temperature during drying. The value of k and n of Page model were significantly(p<0.05)correlated with Deff,and the value of hardness and shear force were significantly(p<0.05)correlated with chewiness.

hot air drying;drying kinetics;broiler chicken wings;effective moisture diffusivity;quality

2013-04-22 *通讯联系人

周厚源(1987-),男,硕士,主要从事食品加工和保藏研究。

广东省教育部产学研结合项目(2011A090200041)。

TS251.1

:A

:1002-0306(2014)01-0091-07