高速动车组设备舱支架结构抗疲劳性能研究

宿崇,杨永勤,马纪军,李明高,米小珍

(1.中国北车集团 唐山轨道客车有限责任公司,河北 唐山 063000;2.大连交通大学 机械工程学院,辽宁大连116028)*

0 引言

车下设备舱是高速动车组车体的主要组成部分,在改善动车组空气动力学外形,保护车下悬挂设备方面起着关键作用,其结构可靠性对动车组的安全运营至关重要.动车组高速运行时,在轨道不平顺、车体侧风以及车下悬挂设备振动等的激励下,设备舱单元产生各阶模态耦合振动[1-4].此外,动车组高速运行时产生的强侧风会直接作用于设备舱部件,气压值高达上千兆帕.振动冲击和气动载荷的双重作用将对设备舱及相关联接部件造成损害,为列车的安全运营带来隐患[5-8].因此有必要研究车下设备舱部件结构的强度特性,进而从结构上采取相关解决措施来提高设备舱部件的结构强度、预防疲劳事故的发生.

本文以某型高速动车组车下设备舱支架结构为研究对象,采用有限元法分析了两种设计方案支架结构的强度特性.在实际运营线路条件下测试了两种设计方案支架结构焊缝关键部位的动应力,并对两种支架结构的抗疲劳性能进行了评估.

1 设备舱支架结构与载荷工况分析

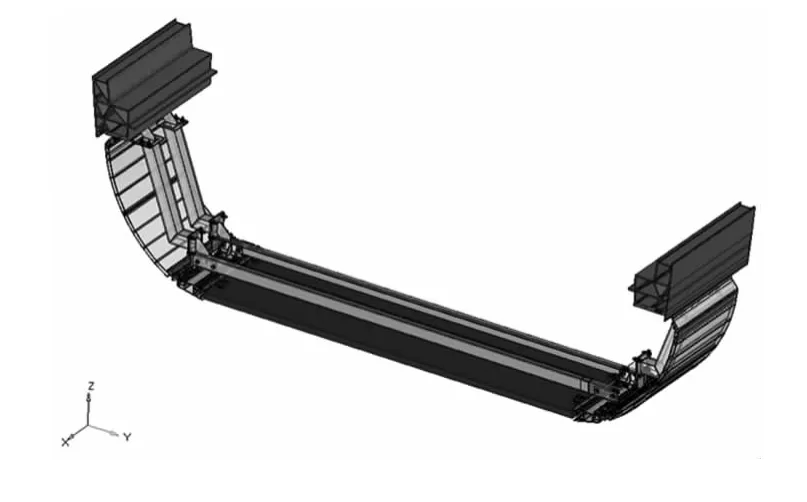

设备舱模块结构如图1所示,主要由裙板、裙板吊挂、底板和设备舱支架组成.其中设备舱支架为铝合金焊接和螺栓联接件,由L型折弯铝板、L型箱梁、横梁以及加强筋组成.

图1 设备舱模块结构

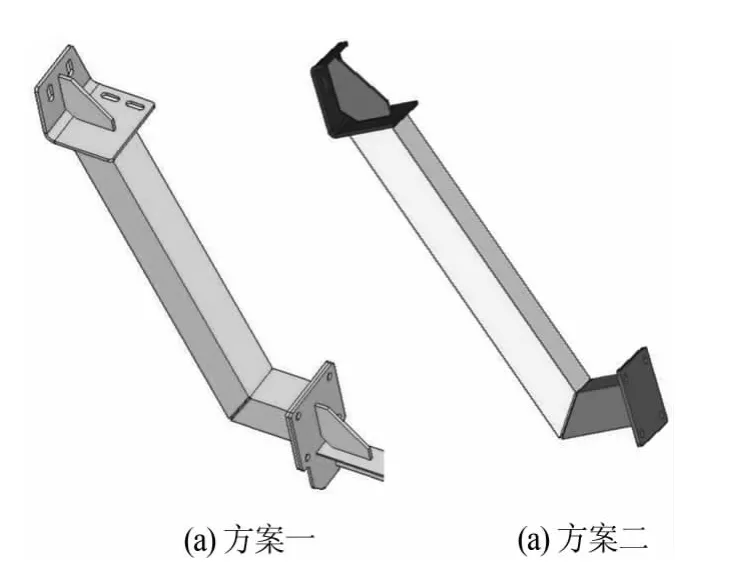

设备舱支架结构的两种设计方案如图2所示.方案一为原设计方案(图2(a)),在动力特性试验中发现上筋板与L型板联接部位应力幅值偏大,因此提出了改进方案二,改进结构(图2(b)).

图2 设备舱支架结构

在运营过程中设备舱支架结构主要受到振动冲击和气动载荷影响,其中振动冲击直接作用在设备舱支架和与之相连的裙板、设备舱底板上,而气动载荷则直接作用在裙板和底板上,通过联接吊挂传递到支架上.试验研究表明,气动载荷对设备舱支架结构的影响远大于振动冲击载荷,是支架结构应力的主要载荷因素,因此在进行结构强度仿真时只需确定气动载荷工况.

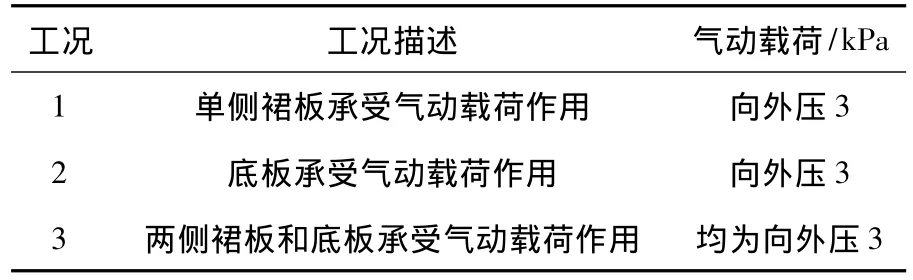

动车组高速运行时,车体四围产生复杂的强气流场,实际线路测试表明,动车时速达300~350 km/h时,气动压力差高达3~4 kPa.依据《EN12663铁道应用—轨道车身的结构要求》及参照车下设备舱表面压力测试结果,确定了各载荷工况,如表1所示.

表1 气动载荷工况

2 设备舱支架结构静力仿真

采用有限元分析及处理软件ANSYS和HYPERMESH建立裙板支架结构有限元模型.结构模型主要采用壳单元Shell181建立,用梁单元模拟螺栓,并通过RBE3单元建立螺栓联接关系,裙板锁采用RIGID单元建立联接关系,但允许绕锁轴线的转动自由度.

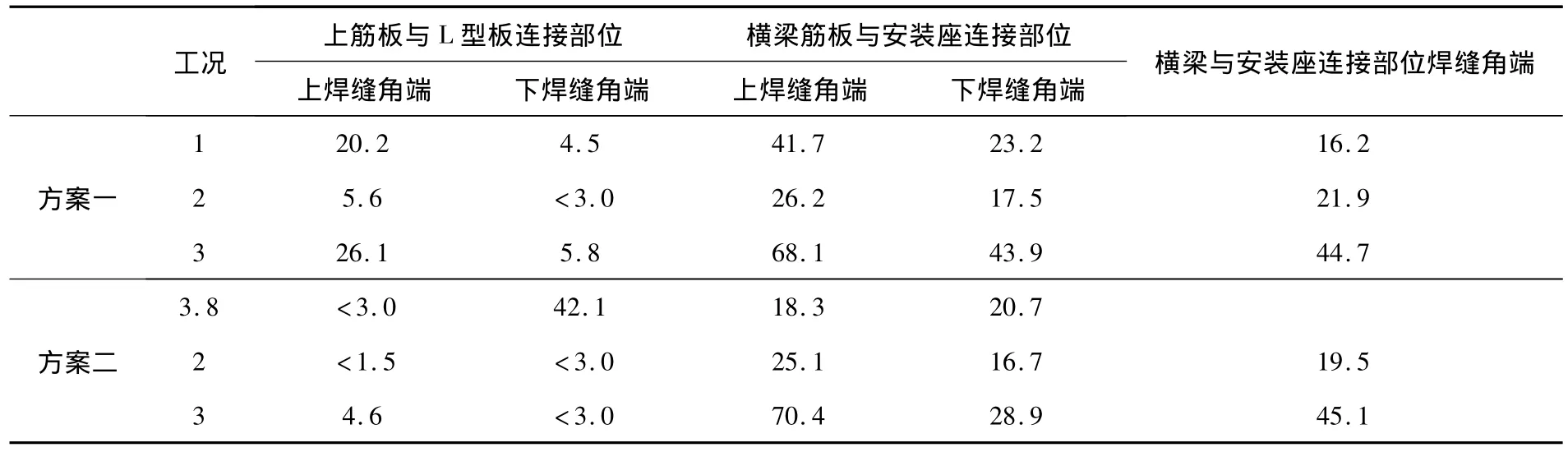

两种设计方案支架结构焊缝处应力最大值情况如表2所示.分析表明:焊缝处的结构应力明显大于非焊缝处,最大应力发生在上焊缝点或L角端焊缝点处;裙板气动载荷对结构焊点应力的影响均大于底板气动载荷;方案二上筋板与L型板联接部位上焊缝角端处的应力情况得到明显改善,上筋板与L型板连接部位下焊缝角端、横梁筋板与安装座连接焊缝以及横梁与安装座连接焊缝等部位的应力与方案一基本相同.

表2 两种方案支架结构焊缝处应力最大值 MPa

3 设备舱支架结构动力特性试验

3.1 试验方案

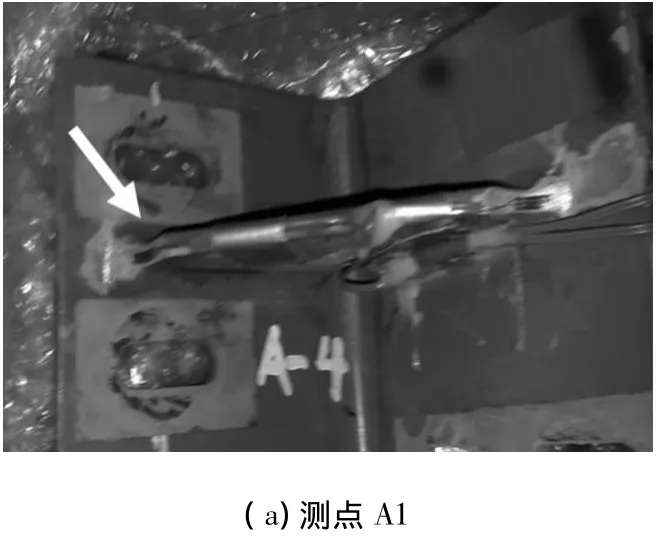

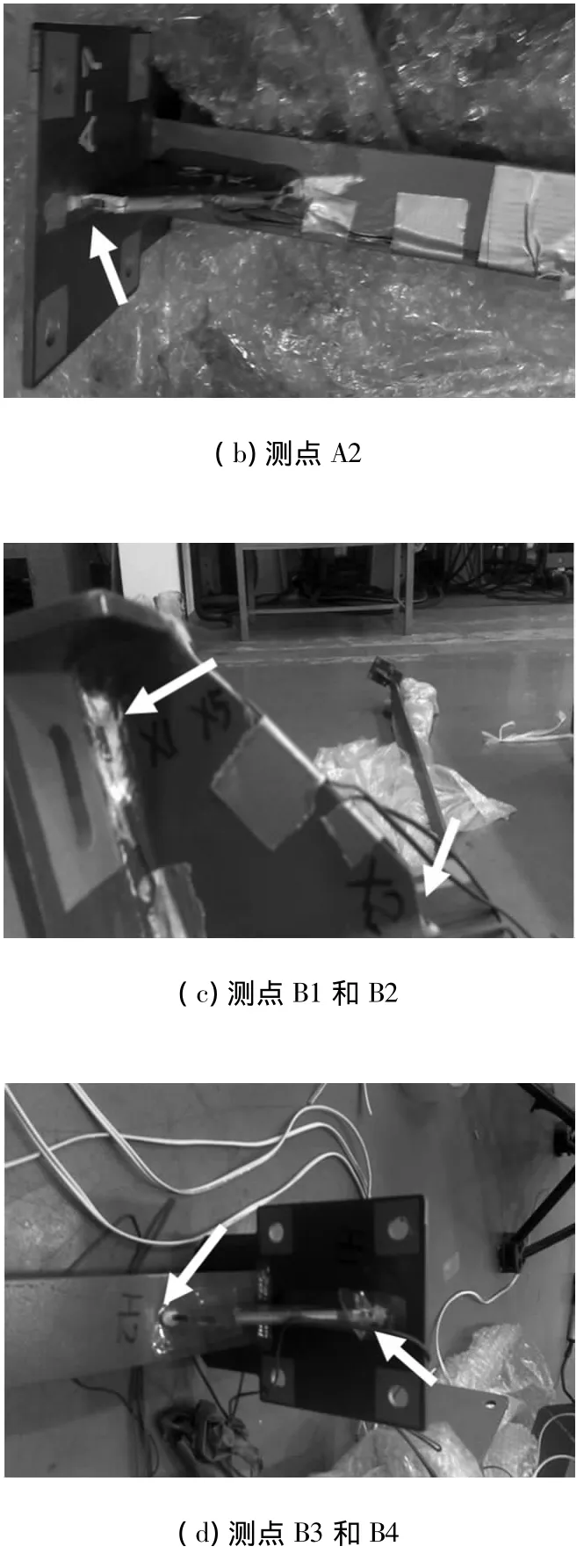

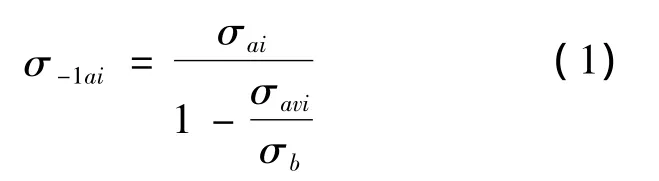

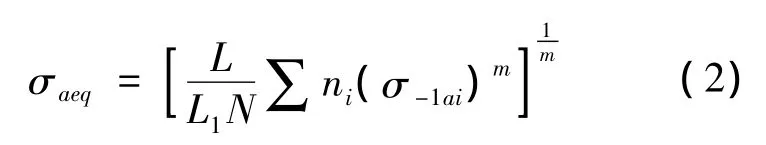

根据设备舱支架的结构特征并结合上述仿真分析,确定在支架的上筋板与L型板联接焊缝部位和横梁筋板与安装板联接焊缝部位布置应变片.在方案一支架上布置测点A1和A2,在方案二支架上布置测点B1、B2、B3和B4,具体布片位置如图3所示.

图3 两种方案支架结构应力测点位置

测试试验在某型动车组上进行,测试里程约为5 000 km,最高运行速度达到330 km/h.动应力测试采用120 Ω箔式应变片,应变片栅基长度为5 mm.试验时将EDS-400A数据采集系统固定到车下设备舱内部进行动应力的数据采集,采样频率为500 Hz.根据动车组结构动应力的特点,该采样频率足以保证采样数据的真实性.通过全程连续采集,能够保证测试数据的完备性.

3.2 试验结果分析

采用雨流计数法对采集到的动应力数据进行循环计数处理,编制了各测点的八级应力谱.通过雨流处理得到的疲劳应力谱为非对称应力谱,而S-N关系曲线适用于对称循环应力谱,因此需要对应力谱进行修正.本文采用Goodman修正公式将非对称疲劳应力谱对称化,修正公式为

式中,σ-1ai为修正应力幅;σai为初始应力幅;σavi为应力均值;σb为材料强度极限.

采用Miner线性疲劳累计损伤法则和NASA针对变幅加载条件所推荐的S-N曲线形式计算各测点的等效应力幅,等效应力幅的计算公式为

式中,L1为实测应力谱的运行公里数;σ-1ai为各级应力幅;ni为各级应力幅值的循环次数;m为SN曲线参数;N=107,L=1 200万km.

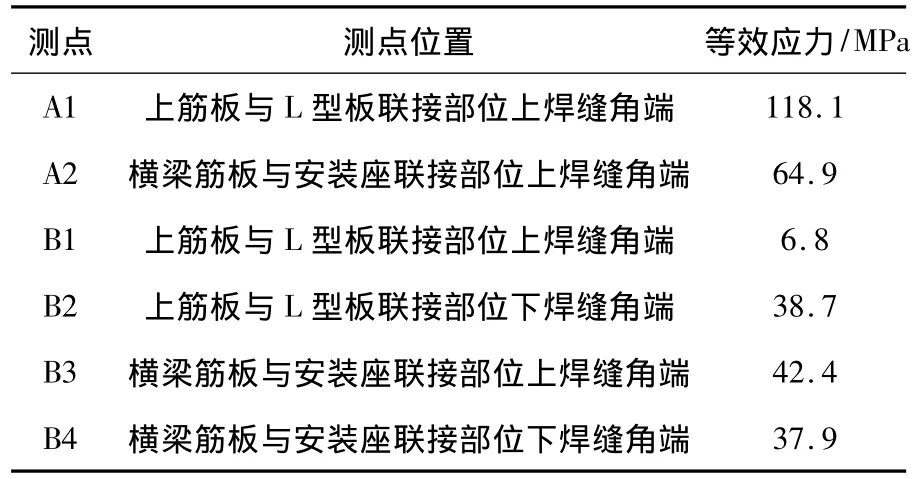

各测点的等效应力幅计算结果如表3所示.可见方案二支架结构上筋板与L型板联接部位的等效应力幅明显降低,横梁筋板与安装座联接部位的等效应力也有所改善.由此说明方案二支架结构的抗疲劳性能优于方案一.

表3 各测点等效应力幅

4 结论

本文采用有限元仿真和动应力测试试验的方法,分析了某型高速动车组两种设备舱支架结构在气动载荷作用下的结构强度特征与抗疲劳性能.静力仿真结果表明,裙板气动载荷对支架结构应力影响大于底板气动载荷;方案二支架改进结构在上筋板与L型板联接部位上焊缝角端处的应力情况得到明显改善.动力特性试验表明,方案二支架结构上筋板与L型板联接部位的等效应力幅明显降低,横梁筋板与安装座联接部位的等效应力也有所改善.由此说明方案二支架结构的抗疲劳性能优于方案一.

[1]康洪军,曾京,张卫华,缪炳荣,吴会超.高速综合检测列车车体与车下设备耦合振动分析[J].北京交通大学学报,2011,35(6):62-66.

[2]牵引动力国家重点实验室.时速400公里高速检测车车体与车下设备耦合振动分析[R].成都:西南交通大学,2011.

[3]SCHUPP G,NETTER H,MAUER L,et al.Multibody System Simulation of Railway Vehicles with SIMPACK[J].Vehicle System Dynamics Supplement,1999,31:101-118.

[4]NETTER H,SCHUPP G,RULKA W,et al.New Aspects of Contact Modelling and Validation within Multibody System Simulation of Railway Vehicles[J].Vehicle System Dynamics Supplement,1998,28:246-269.

[5]王东屏,何正凯,李明高,兆文忠.动车组气动阻力降阻优化数值研究[J].铁道学报,2011,33(10):15-18.

[6]BAKER C.The Flow around High Speed Trains[J].Journal of Wind Engineering and Industrial Aerodynamics,2010,98(6-7):277-298.

[7]DIEDRICHS B.Aerodynamic Calculations of Crosswind Stability of a High-Speed Train Using Control Volumes of Arbitrary Polyhedral Shape[J].Bluff Bodies Aerodynamics&Applications,2008,6:20-24.

[8]李田,张继业,张卫华.横风下高速列车通过挡风墙动力学性能[J].铁道学报,2012,34(7):30-35.