桥墩新型防船撞装置防撞性能研究

姜 华,耿 波,张锡祥

(1.长安大学,西安 710064;2.招商局重庆交通科研设计研究院,重庆 400067;3.重庆交通大学,重庆 400074)

随着现代交通运输业的快速发展,航道上通行船舶与修建桥梁之间的矛盾日趋突出,船舶撞击严重威胁着跨航道桥梁安全。据统计在1960年和2007年之间,全世界范围内有34座桥梁因船舶撞击倒塌,并且每年至少有一起严重的船撞桥事故发生[1]。而在2006年至2011年间,国内更是发生了多起船舶撞击引起的桥梁倒塌事故[2],给当地经济、人员伤亡和环境污染等造成了巨大损失。因此,桥梁结构设计时考虑船只撞击非常重要,但在很多情况下设计足够刚性的桥墩直接抵抗巨大的撞击力往往不可行和不经济,研究防撞设施减小船撞力或者改变船舶运动方向则具有重要意义。现有的桥梁防撞装置种类繁多,不同的防撞装置各有自己的特点和应用场合。美国AASHTO指南规范[3]将现有的防撞设施分为防护板系统、桩支撑系统、钢围堰系统、独立岛体系和漂浮体系。Svensso[4]介绍了近25年世界范围内桥梁防撞装置的发展情况,并给出了18座桥梁的防撞;Voyiadjis等[5]对美国和其它国家的桥梁防撞装置进行了总结和分类;孙振[6]详细介绍了国内桥梁防撞装置的应用情况;潘晋等[7]最近对钢套箱防撞设施的撞击力与撞击速度关系进行了拟合。对水位变化较大河道上的连续梁/连续刚构桥墩来说,随水位变化而自动升降的浮式消能防撞装置则是优选方案。这种浮式消能装置最先在黄石长江公路大桥上得到了应用,后续用到了重庆忠县长江大桥、上海奉浦大桥和武汉天兴洲长江大桥等工程上。

随着工程实践的深入,这种钢浮箱式浮式消能防撞装置暴露出以下两个缺限:① 钢浮箱和桥墩之间存在硬接触,被防护后的桥墩有时还会出现一些损伤;②防撞装置采用非模块化设计,一旦受撞破坏后,维修麻烦且代价较高。因此,有必要设计新型防撞装置克服以上缺陷。

FRP复合材料由玻璃纤维和树脂基组成,具有轻质高强、吸能和耐腐蚀能力强等优点,最早在上世纪40年代运用于军工、航天和航海等领域,在60~70年代开始广泛用于航天业,80年代随着价格大幅下降开始在土木行业广泛使用[8-9]。土木行业常见的FRP复合材料结构形式有梁、柱和桥面板等[10],如文献[11]介绍了FRP桥面板的设计和试验情况,文献[12]介绍了夹层板复合材料在桥墩防汽车撞击方面的运用。若将FRP材料用于防船撞装置,则同样可能起到很好的防撞效果。

本文对一种由FRP材料组成的模块化防船撞装置进行防撞性能评估,先介绍该防撞装置的材料基本力学性能试验,然后依托一工程实例采用LSDYNA软件仿真模拟驳船撞击该新型防撞装置,对撞击力、撞击持续时间、变形和能量吸收情况进行了分析和对比。

1 新型防撞装置介绍

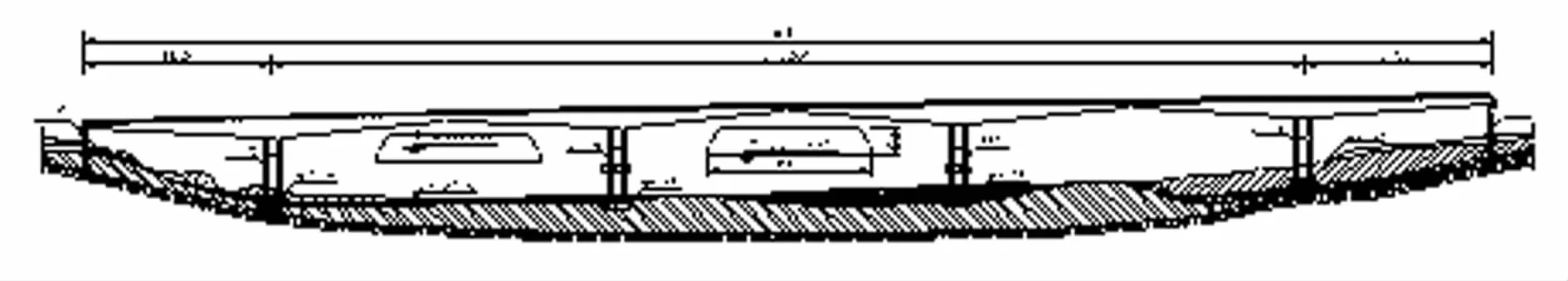

图1 工程应用桥梁总体布置Fig.1 Elevation view of an application bridge

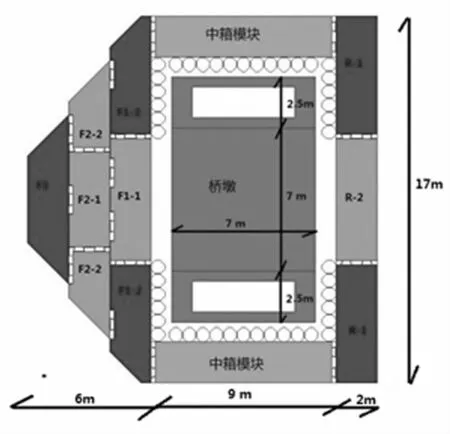

新型防撞装置的工程应用背景为一五跨预应力混凝土连续刚构桥(如图1),被防护的双薄壁式桥墩高48 m,为刚性扩大基础。防撞浮箱结构总重585.6 kN,在水中的设计淹没深度为0.56 m,高4.86 m,可以在最大落差30 m的水位区间内自动上下浮动。结构形式见图2,由FRP浮箱和内衬八边形FRP柱壳组成,其中浮箱内部也装满相互密贴的FRP八边形柱壳,内衬柱壳构件与外围箱体结构同高,上下端开口,水流从柱壳构件下端进入壳内并使壳内外水面齐平。外围箱体整体结构采用模块化设计,分为前、中和后箱三个大模块,共由12个独立的分箱通过燕尾槽和卡榫连接组成。这12个分箱分为水阻箱(如图2中黄色顶板的各分箱)和浮力箱:水阻箱底面有诸多小圆孔可以让水进出,实现浮箱淹没深度可调的上下浮动及水流阻力消能功能;浮力箱底面密封,给整体浮箱结构提供浮力,必要时在后箱模块中灌水压舱以保证结构中心和浮心重合。有关该类型防撞装置设计方面的详细介绍可参考文献[13]。

图2 桥墩FRP防船撞装置Fig.2 FRPfender system for bridge pier protection against vessel collision

检验新型防船撞装置最好是进行实桥撞击试验,但这种试验实施困难且试验费用通常也难承受,采用缩尺试验又受到结构尺寸等因素影响,目前多采用数值方法研究该问题,并且经一系列的结构冲击试验和计算校准研究证明,数值结果具有较高的可信度[14]。

2 新型防撞设施材料基本力学性能试验

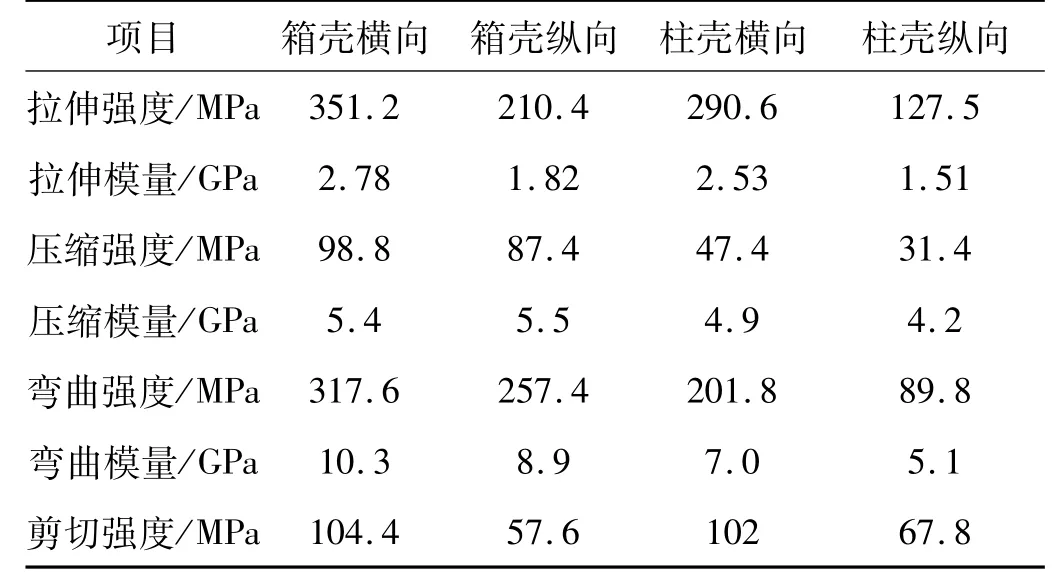

新型防撞浮箱结构材料基本力学性能试验主要包括其组成浮箱箱壳和柱壳结构材料的拉伸、压缩性、弯曲和剪切性能试验。其中箱壳顶、底板壁厚为10 mm,箱壳侧板壁厚为15 mm,八边形柱壳构件的壁厚0.4 mm。

根据组成箱壳和柱壳构件的结构形式及受力方式,试验分别从箱壳构件和柱壳构件中截取纵向、横向拉伸试件各1组,每组试件分别加工6个试件。其中拉伸试件为Ⅰ型试样[15],其它试件为矩形[16-18],具体尺寸见复合材料规范[15-18]。数据处理时从6个试件中选出5个合格试件,进行试验结果的计算处理。试验时以2 mm/min的加载速率连续加载,直至试件破坏。四种试验均在WDW-20微机控制电子万能试验机上完成,试验前将试件置于试验室标准环境条件下至少24 h,试验温度22℃,相对湿度为50%,有关实验情况的详细介绍可参见文献[19]。

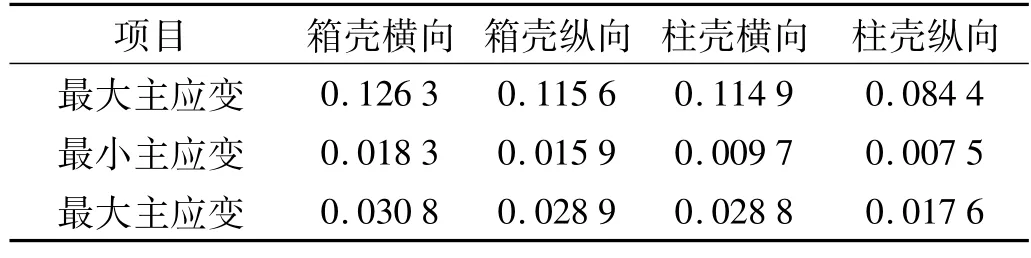

表1汇总了四种试验的强度和模量结果,如拉伸试验FRP箱壳横向和纵向拉伸强度分别为351.20 MPa和210.40 MPa,横向和纵向拉伸模量分别为2.80 GPa和1.80 GPa。由此可知,箱壳和柱壳横向强度(拉伸、压缩、弯曲和剪切)均大于纵向强度,压缩模量大于拉伸模量,材料表现出明显的各向异性;箱壳材料的强度和弹性模量大于柱壳构件材料的强度和弹性模量。

表1 FRP防撞浮箱材料平均强度[19]Tab.1 Mean strength and elastic modules of FRP composite materials

3 新型防船撞装置防撞性能研究

3.1 有限元模型

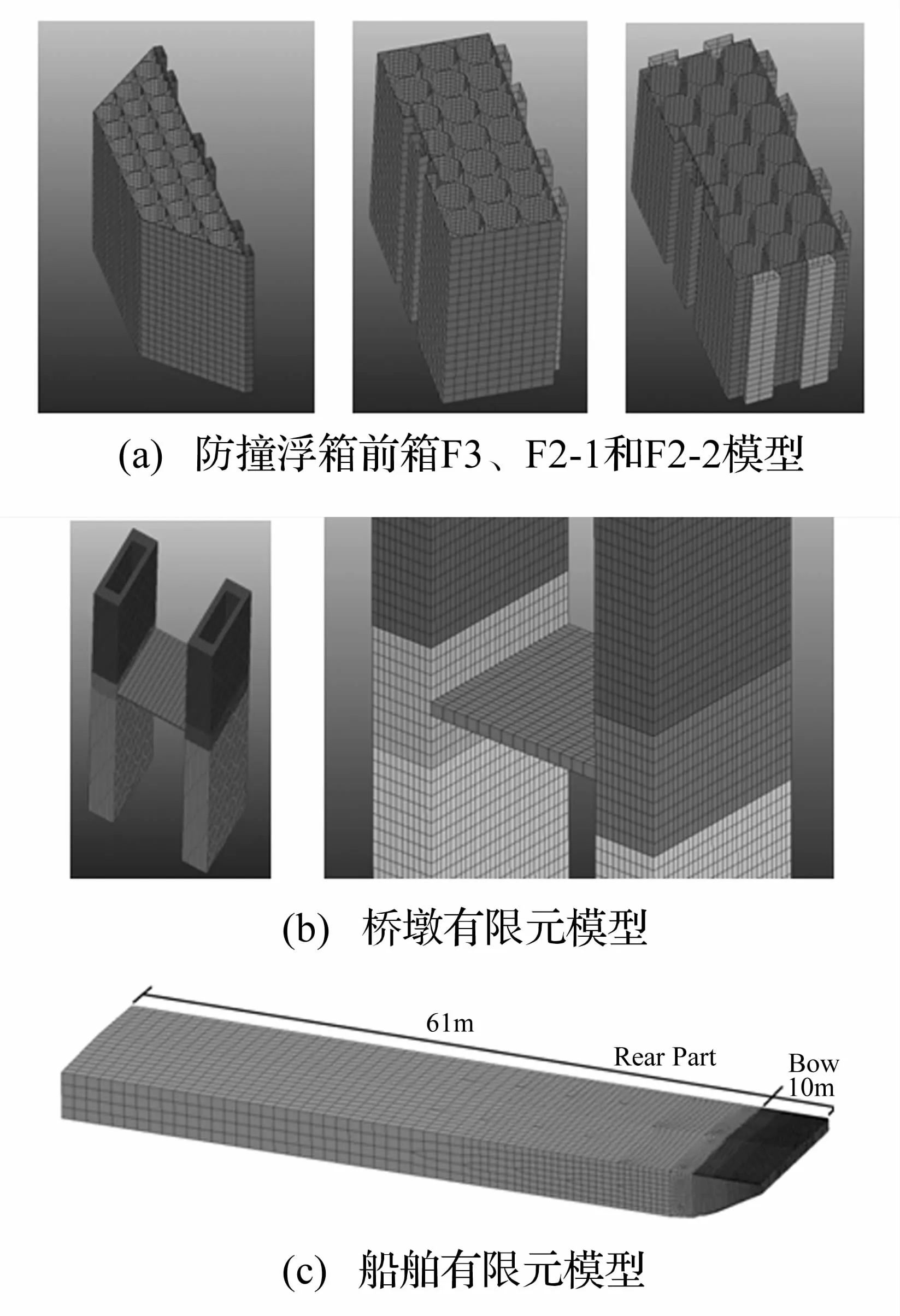

FRP防撞浮箱结构采用壳单元划分,共计379 954个单元,单元最小和最大尺寸分别为2.5 cm和5 cm。由于防撞浮箱采用模块化设计,箱体结构由12个独立的分箱通过燕尾槽和卡榫连接。为了研究浮箱是否会因连接部件破坏而发生脱离使浮箱散开,对燕尾槽和卡榫结构也精细建模,模拟两者之间的碰撞和滑移。图3(a)为浮箱前箱模块中的F3、F2-1和F2-2分箱有限元模型,模型包括了燕尾槽和卡榫结构。

图3 船舶撞击新型防撞装置有限元模型Fig.3 FE Model of vessel collision new fender system

桥墩结构采用如图3(b)所示的单墩模型,边界条件为上下两端固接约束。桥墩混凝土采用六面体单元划分,共计47 526个,单元最小尺寸为25 cm,最大尺寸为50 cm。撞击工况包括正撞和两种角度斜撞。

船舶为内河航运常用的驳船,总质量1 600 t,采用图3(c)所示的壳单元划分,壳单元总数为20 655个。船艏因直接和结构碰撞,划分的单元尺寸较小,最小尺寸为3 cm,平均尺寸10 cm。船身在撞击过程中变形很小,为减小计算量,采用刚性单元模拟,最大单元尺寸取115 cm。

3.2 接触定义

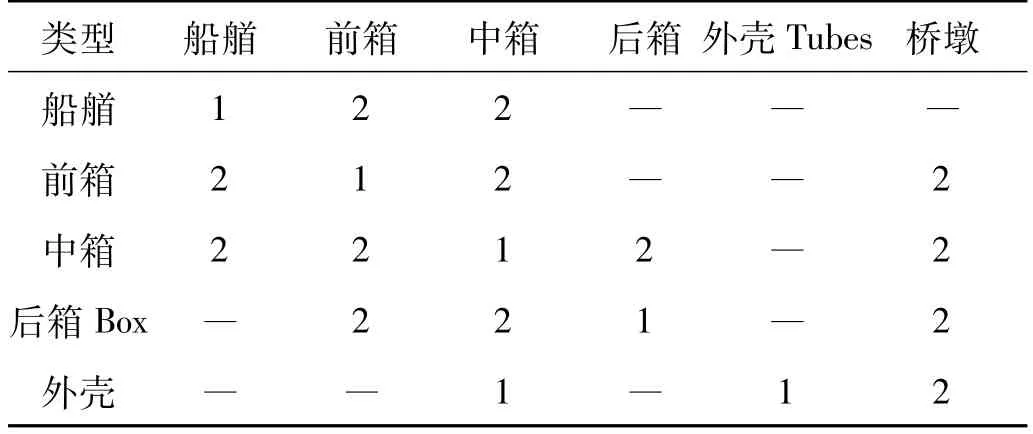

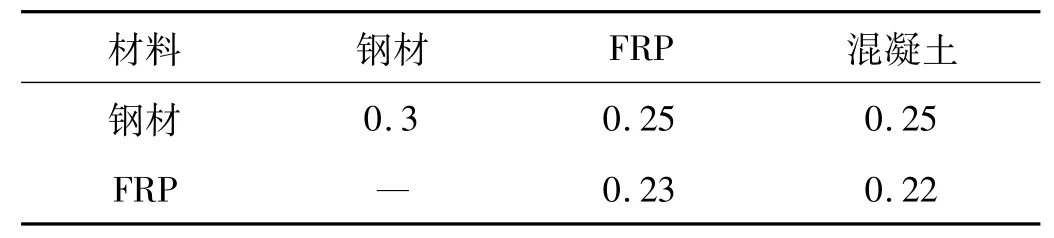

为模拟船舶撞击有浮箱保护的桥墩,在船舶与浮箱、浮箱与桥墩、船舶与桥墩、燕尾槽与卡榫、以及浮箱各分箱之间定义自动面对面接触;同时在船艏内部、浮箱各分箱内部,以及内衬柱壳构件之间定义自动单面接触。表2汇总了定义的主要接触对。各接触面之间的滑动摩擦系数取值见表3,如FRP材料之间的摩擦系数取0.23,船舶钢板摩擦系数取0.30。

表2 驳船撞击防撞浮箱系统接触定义Tab.2 Contact used in the course of barge-fender system-bridge collision

表3 接触面摩擦系数Tab.3 Friction coefficients for contact surfaces

表4 FRP复合材料正交各向异性弹性模量和剪切模量(单位:GPa)Tab.4 Parameters of orthotropic elastic model for FRP composite

3.3 本构关系模型

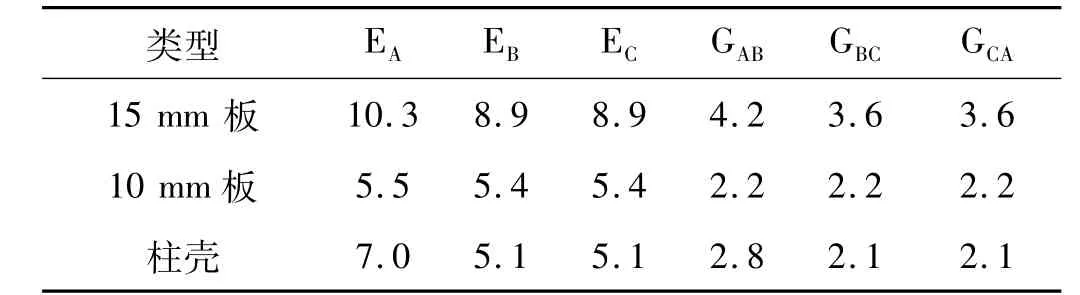

防撞浮箱FRP材料采用正交各向异性弹性模型即*MAT_ORTHOTROPIC_ELASTIC模型[20],该模型在大规模数值计算时效率较高,且可以利用表1中的材料强度。在碰撞过程中,各浮箱侧板和柱壳构件主要承受弯矩荷载,近似采用表1中的弯曲和剪切模量。

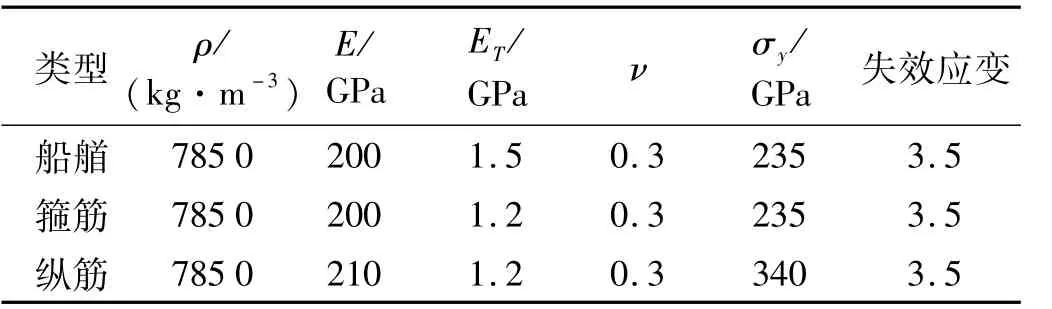

顶板和底板主要承受面内荷载,近似采用表中的拉伸和压缩模量。表4汇总了浮箱所用复合材料正交方向的弹性模量和剪切模量。另外,在模拟过程中为了考虑材料破坏采用*MAT_ADD_EROSION[20]删除变形过大或者畸形的单元,失效准则采用应变控制,应变根据表1的应力换算得到,如对于顶底板采用最大主应变和最小主应变失效准则,详细取值见表5。

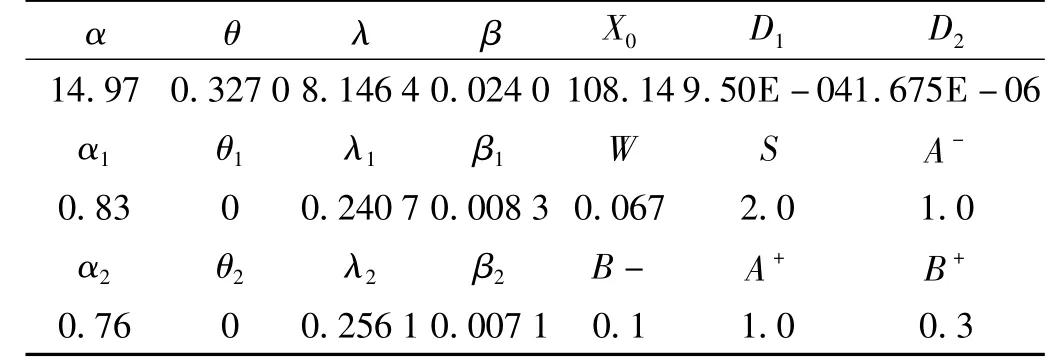

混凝土模型采用弹塑性损伤帽盖即*MAT SCHW-ER MURRY CAP模型,不同标号的混凝土参数取值和验证详细介绍见文献[21-22],C50混凝土的参数取值见表6。船用钢材和桥墩钢筋采用弹塑性强化模型即Cowper-Symonds模型,该模型的详细介绍见文献[20,23],文中涉及的材料参数取值见表7。

表5 FRP复合材料失效应变Tab.5 Erosion strain for FRP composite

表6 C50混凝土模型参数(单位:kN,m)Tab.6 Parameters of concrete model for C50 concrete

表7 桥墩钢筋和船艏钢材料参数Tab.7 Material parameters for barge bow and reinforcements in bridge pier

4 碰撞结果分析

4.1 所有撞击工况结果汇总

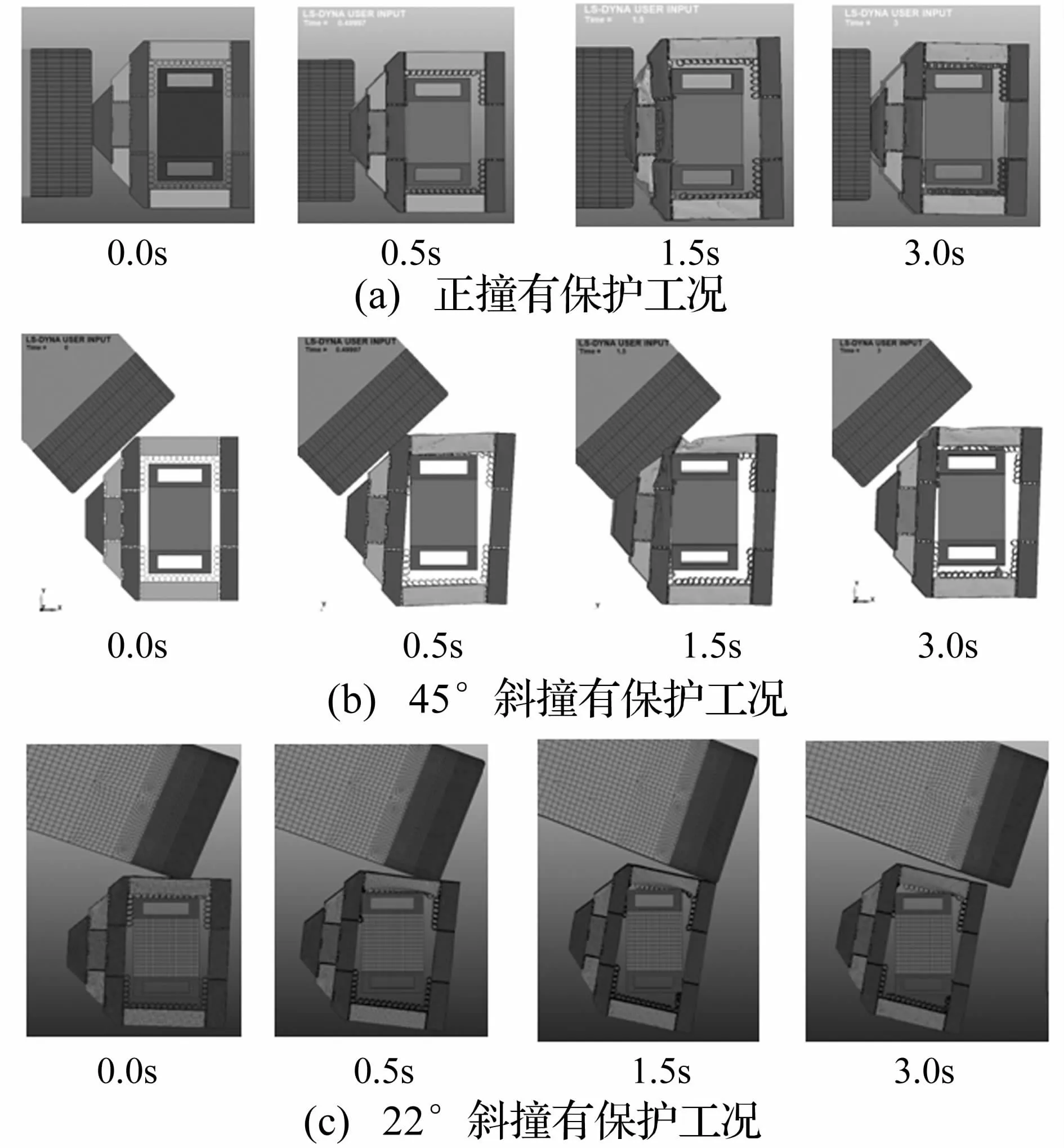

数值模拟时,无浮箱和有浮箱工况的计算时间步长分别为4.95e-5s和6.3e-6s。防撞浮箱在三种工况下的变形情况如图4所示:对于正撞工况,浮箱变形主要集中在前箱模块,且桥墩与前箱模块之间的FRP内衬柱壳构件已完全破坏;其它两个工况下的防撞浮箱变形也集中在与船艏有接触的部位,其中在22°斜撞工况下,防撞浮箱绕桥墩做了顺时针旋转,并拨转了船舶、使其远离桥墩。另外,浮箱在所有撞击工况下未出现分离。

图4 数值模拟船舶撞击有保护桥墩过程Fig.4 Numerical simulation results for vessel collision bridge with fender system

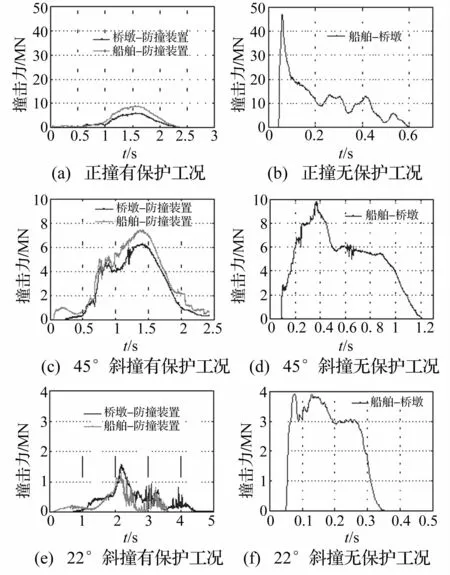

图5 各工况船撞力Fig.5 Impact Forces for all impact cases

有/无保护工况下的撞击力对比见图5:如正撞有保护工况,船舶和防撞装置之间的撞击力在1.6 s时刻达到最大值9.0 MN,撞击持续时间为2.4 s,而防撞装置和桥墩之间的撞击力出现时间要晚0.32 s,在1.55 s达到最大值6.0 MN,撞击持续时间为2.2 s。图6(b)为正撞无保护工况即船艏直接撞击桥墩的撞击力,撞击力几乎在瞬间达到峰值47.6 MN,撞击力持续时间仅为0.57 s,这主要因船艏和桥墩之间的刚性撞击造成。撞击力峰值为保护情况对应值的5.28倍,持续时间为保护工况的1/4左右。正撞通常也是最危险和最受关注的工况,防撞浮箱在该工况下的耗能特性将在下一节里进一步分析。其它两个有保护工况下的最大撞击力也明显小于无保护工况,其撞击力持续时间也大于无保护工况。另外,船舶22°斜撞有保护工况下的撞击力在所有工况中最小。

图6 三种有保护撞击工况下的能量转换(I=内能,K=动能)Fig.6 Energy conversion in the three protected cases(I=internal energy,K=kinetic energy)

图6 总结了有浮箱保护工况下船舶和浮箱结构的能量转换,转换后的能量均表示成船舶初始动能的比例。因保护工况下桥墩吸收的能量所占比例均很小,桥墩能量没有列入其中。撞击过程中,当船舶的初始速度减小为零时,所有船舶初始动能转换为其它形式的能量,此时防撞浮箱的变形能最大;当船舶和防撞浮箱之间的撞击力变为零时,出现在船舶向相反方向运动的某个时刻,防撞浮箱的一部分变形能又转换成船只动能。在45°斜撞工况下,因变形过分集中于船艏边缘部位,船舶的内能最大。在22°斜撞工况下,船舶因防撞浮箱的旋转而远离桥墩,船舶保留了75%的初始动能,没有出现零速度,该工况为理想工况,桥墩、船舶和防撞浮箱均得到较好保护,达到了“三不坏”效果。

4.2 正撞工况进一步分析

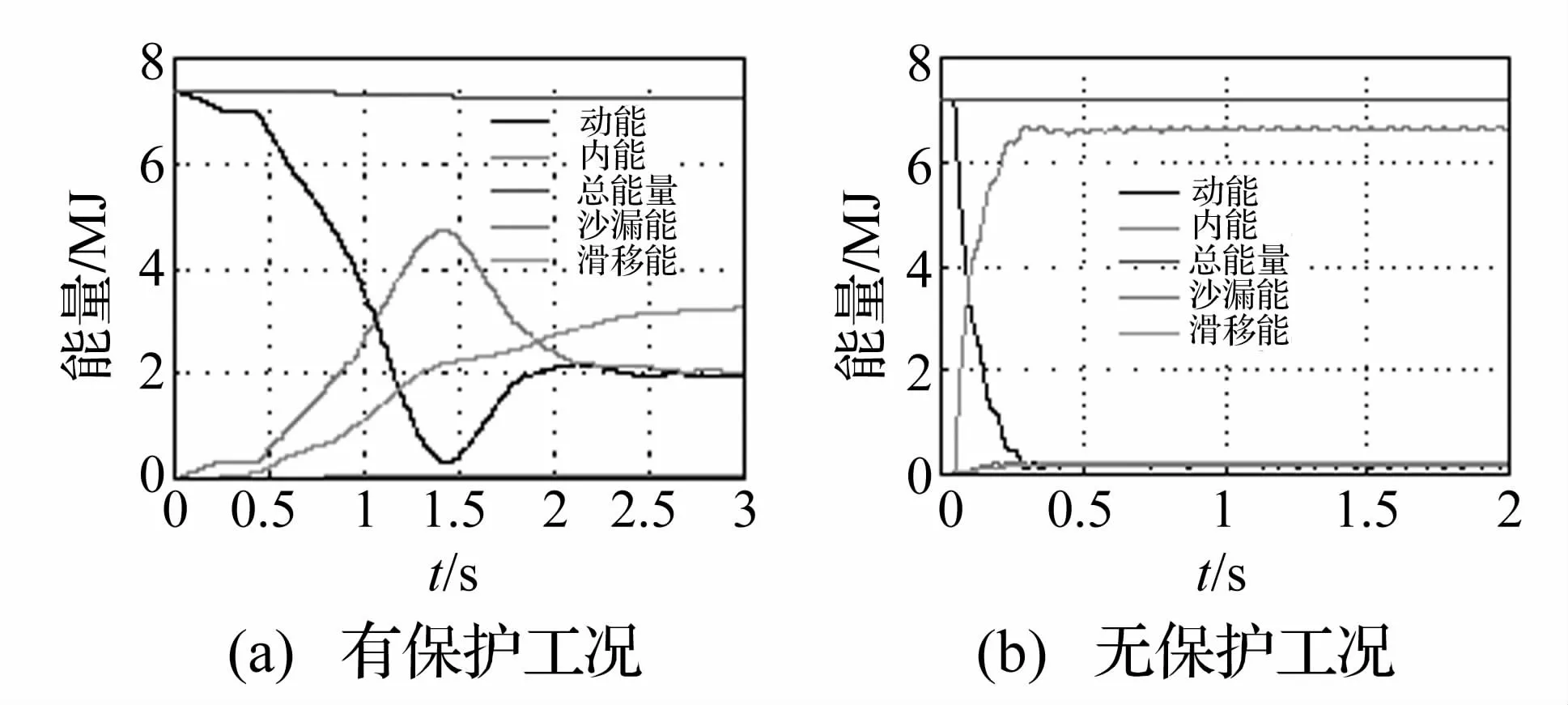

图7为数值模拟过程中有/无浮箱保护正撞情形下的系统能量转换,系统总能量定义为任意时刻结构体系的动能、内能、滑移能和沙漏能之和。若在撞击过程中的总能量始终等于撞击前船舶初始动能,说明能量是守恒的,数值计算是稳定的。从图7(b)给出的无保护工况能量转换可以看出,动能很快转换为内能,而有保护工况下(图7(a)),能量转换要缓慢很多,并且最终内能也显著减小。另外,有保护工况下,系统内部摩擦(套箱)以及与外部摩擦的滑移耗能在碰撞后期为主要的耗能形式。

桥墩结构的能量变化情况如图8(a)和(b)所示,由有/无浮箱保护工况的对比可知:保护工况下的内能和动能均显著减小,并且船舶内能减小至可忽略水平(图8(c)和(d))。在保护工况下,当船舶停止运动时(1.6s时刻),船舶动能近似为零,而后又开始增加到稳定值,该时刻对应于船舶和防撞浮箱之间的撞击力为零时刻(2.4 s)。相比之下,无保护工况的船舶动能在0.26 s内快速减为零,然后向相反方向运动,最终为一恒定值,整个过程动能没有出现显著增加。这一现象主要因为防撞浮箱在保护工况下,部分弹性变形恢复,一部分内能转换为船舶动能所致。

无保护工况下,船艏撞深时程如图9(a)所示,最大撞深为0.21 m。相比之下,有保护工况下,船艏撞深可以忽略。图9(b)给出了有/无浮箱保护情况下,船舶重心位置处的速度变化情况:有保护工况下的船速在1.62 s内由3 m/s降为零,在2.35 s时刻获得反向速度-1.69 m/s;无保护工况下的船速在 0.35 s内迅速减为零。从速度时程可以看出,船舶在撞击结束后均离开被撞结构,尽管在无保护工况下,船舶内能和动能总和要大于有保护工况下的幅值,但无保护工况下船舶最终反向速度要小于有保护工况幅值。这主要因为一方面无保护工况的船舶变形较大,产生了很大内能,另一方面也说明有浮箱保护后,船舶变形非常小。

图7 正撞工况下系统能量转换Fig.7 Energy conversion and conservation:head-on collision

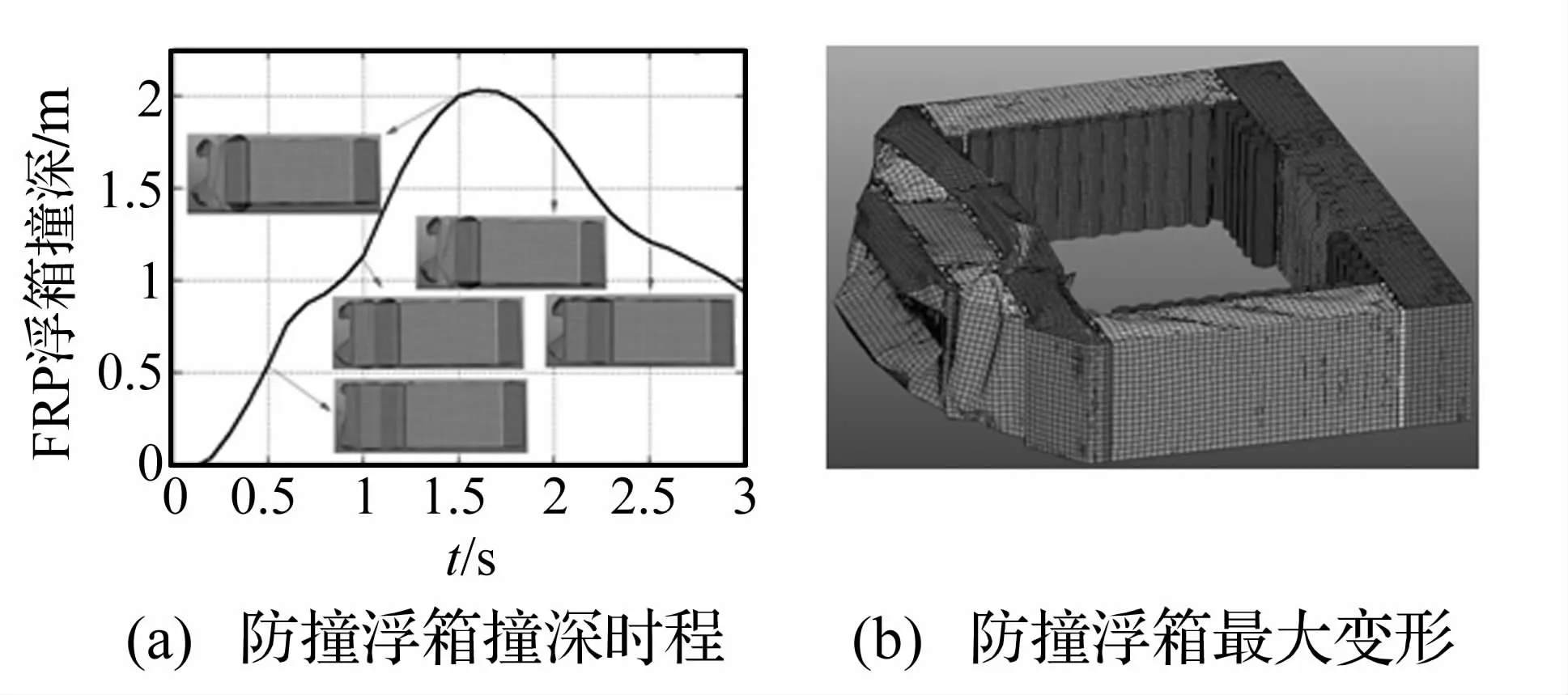

图10 给出了保护工况下的防撞浮箱撞深时程,撞深在1.6 s时刻达到最大值2 m,然后因弹性变形恢复而减小。相比浮箱变形,船舶变形可以忽略,这主要源于船只和防撞浮箱较大的结构刚度差异,如钢材和FRP材料弹性模量分别为200 GPa和10 GPa。另外,正因为防撞浮箱大变形提供的柔性保护,减小了船舶的变形。

图8 正撞工况能量转换对比Fig.8 Energy Transformation for Head-on Collision

图9 正撞工况船艏撞深和船舶撞击速度Fig.9 Barge Bow:Crush depth and barge velocity in head-on collision

图10 正撞工况下防撞浮箱变形Fig.10 FRPFender System:Crush depth in head-on collision

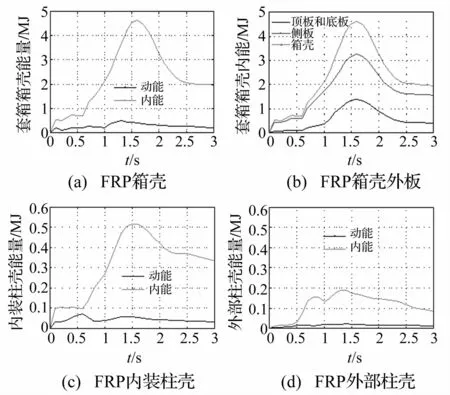

图11 (a)给出了防撞浮箱箱壳结构动能和内能转换情况:内能在1.6 s时刻达到最大值4.6 MJ,而动能在1.3 s时刻达到最大值 0.5 MJ。图11(b)给出了箱壳各壳板内能吸收情况,可知15 mm厚度的侧板吸收的内能几乎是10 mm厚度顶板和底板的2倍,这因侧板和船只接触引起的大变形所致。图11(c)和(d)给出了浮箱内装柱壳和外部柱壳结构的能量转换情况,柱壳能量相对较小,主要通过相互摩擦、变形和自身破坏吸收船舶的动能。

图11 正撞工况下撞套箱动能和内能变化Fig.11 Internal and Kinetic Energy of fender system(Head-on Collision)

从以上的对比,还可以发现如下规律:当防撞浮箱内能达到最大值时,船舶速度为零;当船舶停止运动时,约70%的船舶初始动能被防撞浮箱内能和动能耗散;柱壳结构大约耗散10%的船舶初始动能,但可以起增强箱壳结构刚度和稳定作用。

5 结 论

采用数值模拟方法对FRP新型防船撞装置的防撞性能评估后,得到如下结论:

(1)新型防撞装置可以显著减小船舶撞击力和增加撞击力持续时间,如对于最危险的正撞工况,作用在船舶上的撞击力峰值减小80%,撞击力持续时间增加322%;作用在桥墩上的撞击力峰值减小88%,撞击力持续时间增加282%;防撞装置对桥墩和船舶均起到了很好的保护,未见两者有明显的损伤变形,防撞装置本身的损伤变形主要集中在前箱和船舶接触的模块,以及和桥墩接触的外围柱壳。

(2)在22°斜撞工况下,船舶被防撞设施拨转方向后保留了75%的初始动能,有效保护了桥墩和船艏。另外,防撞装置本身只受到了很小的局部损伤变形。该工况为防撞的理想工况,达到了“三不坏”效果。

(3)新型防撞装置较好的防撞耗能性能主要源于采用的FRP材料弹性模量较小,并且有着和钢材类似的强度。防撞装置箱壳侧板起主要耗能作用,箱壳内装柱壳耗能比例虽然较小,但起到了增强结构整体稳定和增加结构刚度作用。

最后值得说明的是,数值模拟结果最好进一步得到有效的冲击试验验证,今后有必要开展相关研究。

致谢

本文在撰写过程中得到了The University of Georgia博士后合作导师,Mi G.Chorzepa教授的悉心指导,在此深表感谢!

[1]Larsen O D.Ship collision with bridges:The interaction between vessel traffic and bridge structures[C].IABSE Structural Engineering Document 4.Switzerland,1993.

[2]姜华.基于数值模拟的深水高桩基础桥梁船撞损伤研究[D].上海:同济大学,2011.

[3]Aashto.Guide specification and commentary for vessel collision design of highway bridges[C].2nd Edition,Washington D.C.2009.

[4]Svensson H.Protection of bridge piers against ship collision[J].Steel Construction,2009,2(1):21-32.

[5]Voyiadjis GZ,Sherif El-Tawil PE,Kocke PJ.Feasibility of tubular fender units for pier protection against vessel collision[R].Louisiana Transportation Research Center,2008.

[6]孙振.桥梁防船撞设施的比较研究[D].上海:同济大学,2007.

[7]潘晋,张敏,许明财.桥梁防船撞钢套箱的碰撞力快速估算[J].振动与冲击,2014,33(8):66-71.PAN Jin,ZHANG Min,XU Ming-cai.Rapid estimation of collision force between a ship and a steel box for bridge protection[J].Journal of Vibration and Shock,2014,33(8):66-71.

[8]Bakis C,Bank L,Brown V,et al.Fibre-reinforced polymer composites for construction:State-of-the Art review [J].Journal of Composites Construction,ASCE,2002,6(2):73-87.

[9]Qiao P,Davalos J F,Brown B.A systematic approach for analysis and design of single-span FRP deck/stringer bridges[J].Composites Part B,Engineering,2000,31(6-7):593-609.

[10] Lampo R,Nosker T,Barno D,et al.Development and demostration of FRP composite fender, loadbearing, and sheet piling systems[R].Usacerl TR-98/123,US Army Corps of Engineers(CERL),1998.

[11] Davalos J F,Qiao P Z,Xu X F,et al.Modeling and characterization of fiber-reinforced plastic honeycomb sandwich panels for highway bridge applications[J].Composite Structures,2001,52(3-4):441-452.

[12]Qiao P,Yang M,Mosallam A S.Impact analysis of I-Lam sandwich system for over-height collision protection of highway bridges[J].Eng Struct,2004,26(7):1003-1012.

[13]张锡祥,王智祥,巫祖烈,等.一种新型 FRP桥墩防撞浮箱结构[J].重庆交通大学学报:自然科学版,2011,30(3):388-393.ZHANG Xi-xiang,WANG Zhi-xiang,WU Zu-lie,et al.A late-modelFRP floating pontoon protection structure for bridge piers in the ship collison [J]. Journal of ChongqingJiaotongUniversity:NaturalScience,2011,30(3):388-393.

[14]王君杰,金允龙,李军.西部地区内河桥梁船舶防撞标准和设计指南的研究-桥梁船撞数值模拟技术及试验校验[R].2011.

[15]中华人民共和国国家标准.纤维增强速率拉伸性能试验方法(GB/T 1447—2005)[S].

[16]中华人民共和国国家标准.纤维增强塑料弯曲性能试验方法(GB/T 1449—2005)[S].

[17]中华人民共和国国家标准.纤维增强塑料弯曲性能试验方法(GB/T 1449—2005)[S].

[18]中华人民共和国国家标准.纤维增强塑料纵横剪切试验方法(GB/T 3355—2005)[S].

[19]重庆交通学院复合材料开发公司.重庆黄花园嘉陵江大桥桥墩FRP防撞浮箱工程研究报告[R],2012.

[20]LS-DYNA Keyword User’s Manual Ver.971[M].Livermore Software Technology Corporation,LSCT,2010.

[21]姜华,贺拴海,王君杰.混凝土弹塑性损伤帽盖模型参数确定研究[J].振动与冲击,2012,31(15):132-139.JIANG Hua,HE Shuan-hai,WANG Jun-jie.Research on parameters determination of elasto-plastic damage cap model for concrete materials[J].Journal of Vibration and Shock,2012,31(15):132-139.

[22]姜华,贺拴海,王君杰.钢筋混凝土简支梁冲击试验数值模拟研究[J].振动与冲击,2012,31(15):140-145.JIANG Hua,HE Shuan-hai,WANG Jun-jie.Investigation on numerical simulation the impact test of reinforced concrete beams[J].Journal of Vibration and Shock.,2012,31(15):140-145.

[23]Cowper G R,Symonds P S.Strain hardening and strain rate effects in the impact loading of cantilever beams[R].Brown University,Technical Report No.28,1957.