合金钢组合辙叉制造工艺优化研究

石成新

(中铁山桥集团有限公司,河北秦皇岛 066205)

合金钢组合辙叉制造工艺优化研究

石成新

(中铁山桥集团有限公司,河北秦皇岛 066205)

以92改进型60kg/m钢轨12号合金钢组合辙叉为研究对象,结合其在线路应用中出现的问题,从结构特点、加工方式及刀具选用等方面针对心轨、翼轨及叉跟轨等关键零件的制造工艺进行分析;分别就心轨、翼轨及叉跟轨的加工过程有针对性地提出改进方案,对合金钢组合辙叉的现行制造工艺进行优化改进;并通过加工试验,验证了工艺优化的效果。

合金钢组合辙叉;心轨加工;翼轨加工;叉跟轨加工;工艺优化

1 概述

合金钢组合辙叉是近年来被广泛应用于160 km/h以下线路上的拼装式辙叉,由于其心轨具有高强度、高韧性及高耐磨性特点,其使用寿命可超过累计通过总重200Mt·km/km[1]。随着合金钢组合辙叉在线路上大量铺设,在应用中亦出现了诸如心轨断裂、翼轨压塌等严重病害(图1)。结合合金钢组合辙叉结构设计的改进,优化制造工艺,特别是优化心轨、翼轨及叉跟轨等关键主件的加工工艺,对提高合金钢组合辙叉整体质量至关重要。

图1 合金钢组合辙叉失效形式

2 SC330HJG 合金钢组合辙叉的特点[2-3]

(1)92改进型60 kg/m钢轨12号合金钢组合辙叉(图号:SC330HJG)是按照92改进型60 kg/m钢轨12号道岔辙叉及护轨(图号:SC330)进行优化设计,采用贝氏体合金钢心轨与PD3钢轨组合形式的拼装式辙叉。

(2)客运列车直向允许通过速度为120 km/h,轴重23t的货运列车直向允许通过速度为90 km/h。

(3)92改进型60 kg/m钢轨12号合金钢组合辙叉几何尺寸与60 kg/m钢轨12号高锰钢整铸辙叉相同,可与整铸辙叉实现互换。其铁垫板的岔枕螺栓孔距与既有道岔混凝土岔枕螺栓孔距相同,铁垫板与直股工作边垂直布置。

(4)合金钢组合辙叉的心轨与翼轨及叉跟轨采用间隔铁和20条10.9级M27高强度螺栓联接;螺母采用施必牢防松螺母,并配以螺母防松套;在保持辙叉整体稳定性的同时确保了温度力的可靠传递。

(5)为了改善列车通过辙叉时的垂向不平顺,翼轨自咽喉前部105mm处做6mm抬高处理,抬高至理论尖端前部188 mm处完成,抬高过渡段的长度为650mm。

(6)合金钢心轨的尖部结构与高锰钢整铸辙叉心轨尖部结构相同,由20mm断面降低值为2.5mm平顺过渡至50mm断面降低值为0.2mm。合金钢心轨自90mm断面处与叉跟轨相连接,其工作边斜度由1∶5平顺过渡至1∶20。

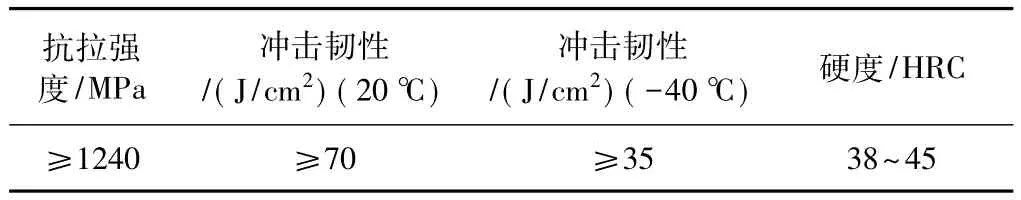

(7)合金钢组合辙叉的心轨采用锻造贝氏体合金钢材质,其开锻温度为1 150℃,终锻温度不低于850℃[4];锻后经热处理得到无碳化物的板条状贝氏体组织,其金相组织中的残余奥氏体有较好的稳定性;贝氏体合金钢心轨的强度达到了淬火珠光体钢轨的水平,其耐磨性优于珠光体钢轨,特别在高接触应力条件下,其耐磨性更为突出[5]。合金钢心轨的力学性能见表 1[6]。

表1 合金钢心轨力学性能

92改进型60 kg/m钢轨12号合金钢组合辙叉(图号:SC330HJG)的结构如图2所示。

3 合金钢组合辙叉制造工艺优化

合金钢组合辙叉由心轨、叉跟轨、翼轨、铁垫板、间隔铁与螺栓联接系统及弹条扣压系统组成,其中心轨、叉跟轨及翼轨是组成辙叉的关键零件,其制造工艺对辙叉的整体质量有着决定性影响。

3.1 心轨的制造工艺

合金钢心轨作为辙叉关键零件,其毛坯的冶炼、锻造由专业钢厂完成,辙叉制造厂采购毛坯按相应标准复验后即可用于生产。SC330HJG心轨(图3)的常用工艺流程为:锻造毛坯→检查→划线→铣端头→二次划线→铣底面→铣尖端侧面→铣尾部侧面→钻端面中心孔→镗铣R25圆弧→钻螺栓孔→铣尾部立墙→铣尾部贴合面→与叉跟轨装配→铣工作边及降坡。

3.1.1 心轨尾部R25圆弧面加工优化

按照上述制造工艺加工R25圆弧面主要存在2个难以克服的问题。

(1)采用镗铣方式加工R25圆弧面需将心轨侧卧于镗床工作台,待完成上侧圆弧面的镗铣后将心轨翻转二次装卡再镗铣另一侧圆弧面,如此加工难以保证二侧圆弧面相对于心轨纵轴的对称度,容易造成装配叉跟轨后工作边对称度超差。

(2)镗铣完R25圆弧面后再加工尾部立墙时,会因为加工立墙的铣刀盘半径远大于R25而不能铣削至圆弧面与立墙的切点处,从而残留一段长度5~10 mm的立墙需要人工打磨清根。

针对以上问题,对加工工艺进行了优化:改由数控龙门铣床以心轨纵向中心线为基准编程铣出立墙二侧面,再采用φ50棒铣刀编程铣削R25圆弧面,按立墙纵向斜度编程铣削残留的5~10mm余料。经加工试验效果良好,按优化后的加工方法可将二圆弧面的对称度控制在≤0.2mm,提高了圆弧面的表面粗糙度,省去了人工打磨清根工作,提高了心轨加工效率,降低了操作人员的劳动强度;图4是优化前后加工的圆弧面对比。

3.1.2 心轨尾部贴合面结构优化

图2 SC330HJG合金钢组合辙叉(单位:mm)

图3 SC330HJG心轨(单位:mm)

图4 镗铣与数控立铣加工的心轨R25圆弧面对比

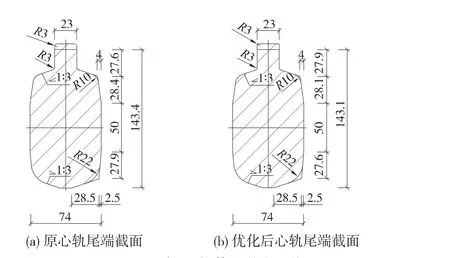

SC330HJG心轨的尾部断面设计为变截面结构,其上、下装配面均设计为1∶3斜面,以实现与叉跟轨上、下颚斜面的紧密贴合。此种结构可确保合金钢心轨与叉跟轨贴合紧密,传力可靠,增强了组合辙叉的整体稳定性。按SC330HJG合金钢组合辙叉的设计意图,需要采用板槽铣刀对叉跟轨的上、下颚进行铣削,由此既增加了叉跟轨加工工序、降低生产效率,又需要添置专用板槽铣刀,增加加工成本。考虑到同样结构的60 kg/m钢轨12号Ⅱ型提速合金钢组合辙叉(图号:SC415A)的叉跟轨没有对轨腰上、下颚进行加工亦保证了装配精度[7],于是对SC330HJG心轨尾部结构进行了优化改进,将其上、下1∶3贴合斜面均向心轨纵轴线偏移0.3mm;经此改进后,省却了对叉跟轨上、下颚的加工工序,提高了装配效率。经装配检验,辙叉的各部尺寸和精度满足要求。心轨尾部优化前后的截面见图5。

3.1.3 心轨螺栓孔钻削工艺优化

图5 SC330HJG心轨尾部截面优化(单位:mm)

心轨经过淬火处理,其硬度达到HRC38~45,贝氏体合金钢材料又具有韧性强、延展率大的特点,造成钻削螺栓孔时出现钻削力大、铁屑切断困难进而形成切屑瘤、鳞刺,降低螺栓孔表面粗糙度甚至出现刮伤螺栓孔内表面的现象。又由于钻孔过程中,冷作硬化现象突出、材料导热系数小,造成散热不畅使得钻削温度快速升高,既降低了钻头寿命,又易导致心轨材料金相组织转变,危及心轨质量。经研究发现,影响心轨螺栓孔钻削的关键因素主要有3个:(1)钻床的稳定性与钻削速度;(2)钻头的材料特性;(3)钻头的几何参数;这与文献[8,9]的描述一致。

针对影响心轨螺栓孔钻削的3个主要因素,有的放矢对钻削工艺进行了以下改进。

(1)采用“大马拉小车”的方式,将原由Z3050型摇臂钻床加工螺栓孔改由Z3080型摇臂钻床完成加工,保证钻床具有抵抗过大钻削力的足够刚度,确保螺栓孔钻削时钻床稳定。

(2)调整钻削速度,将钻床主轴转速设定为60~70 rpm,主轴进给量控制在0.1~0.2mm/rad,可获得较高的钻削效率,并能保证螺栓孔壁粗糙度不超过Ra12.5μm。

(3)改善钻头几何参数,控制钻头的刃磨顶角不小于135°[10],将钻头横刃修磨成圆弧形,主切削刃前刀面倒棱宽度适当加宽。

经以上改进,降低了钻头崩刃概率,延长了钻头使用寿命,提高了心轨螺栓孔的钻削质量。

3.2 翼轨制造工艺改进

SC330HJG合金钢组合辙叉的翼轨采用PD3在线淬火钢轨经抬高和侧向顶弯后加工而成。其工艺流程为:下料→划线→钻孔→抬高顶弯→侧向顶弯→铣削轨头工作边→铣削轨底→磨修→检查→组装→铣削轨顶坡。

在翼轨制造过程中,最易出问题的是顶弯工序,而且在顶弯工序出现的问题通常都是难以弥补的破坏性损伤,例如:裂纹、断裂等。经过长期对顶弯工序遭到破坏翼轨的分析研究,从翼轨的结构特点和制造工艺角度,总结出容易导致翼轨顶弯断裂或出现裂纹的几个较为主要的因素。

(1)翼轨设计弯折角度的影响,SC330HJG辙叉翼轨的最大设计弯折角度为4°6',按照文献[11]的研究结论,当PD3钢轨被弯折至4°46'时,其轨底最大纵向主拉应变达到6.2%,此值已接近钢轨母材8%的断裂应变值。在当前生产中,翼轨顶弯时为消除钢轨回弹的影响,实际顶弯角度必须超过翼轨的设计弯折角度。但在实际操作中,缺少用于控制顶弯角度超出量的限位装置,由操作人员根据经验自行把握。这样就容易造成顶弯角度过大,导致钢轨断裂或出现裂纹。

(2)尽管翼轨在侧向弯折位置被设计成半径为R5 546.7mm及R13 449.7mm的大圆弧过渡形式,但是依据现有工艺条件,根本无法实现圆顺过渡。在实际生产中只在一个弯折点附近通过顶弯达到设计弯折角度,容易造成钢轨顶弯时断裂。

(3)钢轨弯折时顶弯速度的影响,由于翼轨顶弯工序依赖操作人员的经验,如果顶弯速度较快,迫使钢轨在较短时间内产生的塑性弯曲量过大,极易导致断裂。

(4)环境温度的影响,根据长期生产经验,当环境温度较低时,钢轨顶弯时更易发生断裂。

结合以上容易导致翼轨顶弯断裂的主要因素,对翼轨顶弯工艺提出以下优化方案。

(1)通过设置钢轨顶弯限位装置,控制钢轨弯折角度;通过限制液压缸的顶出速度,控制钢轨弯折速度;通过保持液压顶弯机顶出压力的方式使钢轨缓慢发生塑性弯曲,以消除回弹影响。

(2)翼轨顶弯时用间距相等的多个折线小碎弯来代替大圆弧弯折形式,以避免在弯折点附近集中顶弯造成钢轨断裂。

(3)冬季生产时确保厂房温度高于20℃,露天存放的钢轨需运至厂房内保存一段时间,待钢轨温度达到环境温度后再使用。

3.3 叉跟轨工艺改进

在既有线路的应用中发现,合金钢组合辙叉的一个多发病害是在心轨与叉跟轨贴合起始端经常出现飞边、掉块现象[12],如图 6 所示。

图6 叉跟轨尖端病害

经过现场考察分析后认为,由于叉跟轨尖端没有打磨造成了被车轮碾轧后出现飞边甚至发展为掉块的病害。因而,在叉跟轨的加工工艺中加入一道对叉跟轨尖端的倒钝工序,改进前后的叉跟轨与心轨装配效果如图7所示。经改进后,合金钢组合辙叉在线路应用中基本消除了前述病害。

图7 叉跟轨尖端结构优化前后对比

4 结论

以92改进型60 kg/m钢轨12号合金钢组合辙叉(图号:SC330HJG)为研究对象,结合合金钢组合辙叉应用中出现的病害,通过对心轨、翼轨及叉跟轨三大关键零件现行制造工艺的研究,分析了现行制造工艺存在的问题,并提出了相应的优化和改进方案,总结如下。

(1)将心轨尾部二侧R25圆弧面由镗铣加工改为数控立铣加工方式,可提高二侧圆弧面的对称度至≤0.2mm,并可提高圆弧面的表面粗糙度至Ra12.5μm。经此改进后可大幅提高左、右叉跟轨工作边对称度,减少修磨时间。

(2)将SC330HJG心轨尾部上、下1∶3贴合斜面均向心轨中心线偏移0.3mm,省却了对叉跟轨上、下颚的加工,仍能保证心轨与叉跟轨上、下颚的密贴,提高了装配效率。

(3)钻削心轨螺栓孔时,调整钻床主轴转速并控制主轴进给量在合适范围、将钻头顶角刃磨至不小于135°、横刃修磨成圆弧形、主切削刃前刀面倒棱宽度加宽,可提高钻孔质量并延长钻头寿命。

(4)翼轨顶弯时,通过限位装置控制钢轨的最大弯折角度,同时控制液压缸顶出速度以达到使钢轨缓慢弯折的目的,从而降低翼轨顶弯断裂概率。

(5)对叉跟轨尖端锐边进行倒钝处理,可消除合金钢组合辙叉在应用中由于车轮轮缘的碾轧而在叉跟轨尖端产生飞边病害。

[1]陈朝阳.道岔用空冷贝氏体钢的研究[D].北京:铁道部科学研究院,2001.

[2]鹿广清,沈艳杰,孟祥洪,等.92改进型60 kg/m钢轨12号合金钢组合辙叉[Z].秦皇岛:中铁山桥集团有限公司,2012.

[3]张东风,蒋昕.合金钢叉心拼装式辙叉的结构设计[J].铁道标准设计,2008(2):4-7.

[4]劳丽君,王超会.铁路钢轨用钢及其热处理的研究进展[J].热加工工艺:材料热处理技术版,2009,38(10):162-169.

[5]陈昕,金纪勇,刘春明,等.抗拉强度1200MPa贝氏体钢轨的开发及其在铁路上的应用[J].钢铁,2008,43(11):108-112.

[6]铁道部运输局.运基线路[2005]230号 合金钢心轨组合辙叉技术条件(暂行)[S].北京:铁道部运输局,2005.

[7]鹿广清,沈艳杰,汤铁兵,等.60 kg/m钢轨12号Ⅱ型提速合金钢组合辙叉[Z].秦皇岛:中铁山桥集团有限公司,2012.

[8]白国伟.钻削ZGMn13高锰钢道岔硬质合金钻头研究[D].大连:大连交通大学,2006.

[9]席岩.硬质合金群钻钻削ZGMn13高锰钢的实验研究[D].大连:大连交通大学,2009.

[10]山特维克公司.旋转刀具样本[Z].上海:山特维克公司,2012.

[11] 吴雄先,邓勇,邓建辉,等.道岔轨断裂原因分析[J].理化检验:物理分册,2005,41(7):363-366.

[12]董彦录.拼装式固定型辙叉的结构优化研究[J].铁道标准设计,2013(1):36-38.

Study on M anufacture Technology Optim ization of Alloy Steel Combined Frog

SHICheng-xin

(China Railway Shanhaiguan Bridge Group Co.,Ltd.,Qinhuangdao 066205,Hebei Province,China)

In this paper,the improved 92-type 12#alloy steel combined frog,which is for 60kg/m steel rail,was taken as the object of study.And then in combination with the problems in its applications in railway lines,this paper analyzed themanufacture technologies of nose rail,wing rail and extended splice rail,from the aspects of structure features,manufacture method and tool selection.Further,this paper proposed some improvement programs of the manufacture processes of nose rail,wing rail and extended splice rail respectively,and carried out the optimization to the currentmanufacture technology of alloy steel combined frog.Finally,bymeans of processing experiment,the effectof technology optimization was verified.

alloy steel combined frog;nose railmanufacture;wing railmanufacture;extended splice railmanufacture;technology optimization

U213.6

A

10.13238/j.issn.1004-2954.2014.03.007

1004-2954(2014)03-0029-04

2013-08-11;

2013-08-30

石成新(1978—),男,工程师,2009年毕业于东北大学,工学硕士,E-mail:108372169@qq.com。