履带车辆单轮悬挂系统建模及仿真研究

马星国,张 刃,尤小梅,叶 明,龚雪莲

(1.沈阳理工大学 机械工程学院,沈阳 110159;2.北京北方车辆集团有限公司,北京 100072)

车辆悬挂系统不仅支撑车身,亦能缓冲车体所受车轮冲击力并耗散冲击能量。油气弹簧具有非线性、刚度渐增性等特点广泛用于履带车辆。液压缓冲器作为大行程阻尼器与油气弹簧组成油气悬挂系统具有更好的悬挂特性。

对悬挂系统研究大多采用整车或1/2车辆悬挂系统。单轮悬挂系统模型既包含履带车辆悬挂系统的基本结构特征及力学特性,又具有模型简单、参数少、计算省时等特点,因此将整车模型简化为单轮模型,对悬挂系统研究有重要意义。

1 单轮悬挂系统动力学模型

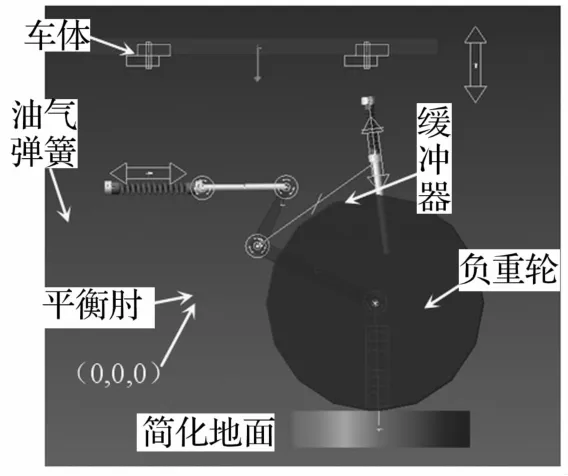

本文单轮悬挂系统动力学模型主要由油气弹簧、缓冲器、平衡肘、负重轮、车身及简化地面组成。在RecurDyn中建立单轮动力学模型见图1,具体建模过程如下:

(1)确定平衡肘转动中心位置(本文取坐标原点(0,0,0)),据平衡肘初角度(表 1)确定负重轮行程的初始行程点及最大行程点。

(2)据平衡肘摆幅及缓冲器最大行程确定缓冲器活塞杆顶部初始位置及最大行程位置,从而确定缓冲器位置。

(3)据平衡肘短轴摆动位置确定油气弹簧顶部水平初始位置及最大水平行程位置,平衡肘转动点与油气弹簧垂直位置由实际测量获得,确定油气弹簧位置。

(4)据实测位置及尺寸添加车身、车轮。

(5)将缓冲器阻尼特性曲线与油气弹簧阻尼、刚度特性曲线导入RecurDyn中。

(6)赋予各构件平动副、转动副、固定副。单轮模型包含3个平动副,即车身垂直方向、缓冲器弹簧轴向、油气弹簧轴向;4个转动副,分别在油气弹簧活塞部位,平衡肘拐点处,油气弹簧连杆与平衡肘短摆臂连接处及负重轮中心处;2个固定副,分别为油气弹簧底座与车身固定,缓冲器底座与车身固定。

(7)缓冲器连杆与平衡肘间添加接触副,刚度、阻尼系数分别为109N/m,106Ns/m,视两者接触为刚性接触。

模型主要参数见表1。

图1 单轮悬挂系统仿真模型g.1 Model of a singlewheel suspension

2 动力学模型分析

2.1 动力学方程

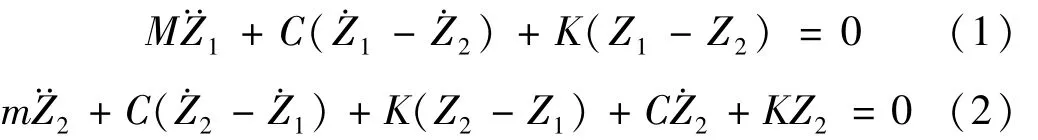

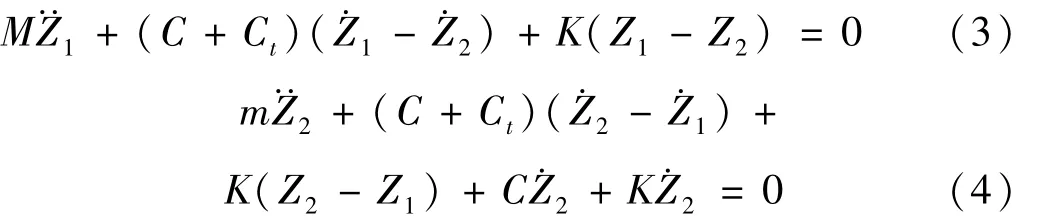

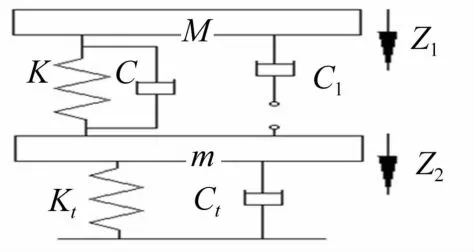

研究车身振动时考虑车轮部分质量、轮胎刚度及阻尼可将单轮模型简化为双质量车身振动数学模型。分别考虑油气弹簧及液压缓冲器可将单轮动力学模型简化为平面振动模型,见图2。其中m为簧下质量;M为簧上质量;K为油气弹簧刚度;C为油气弹簧阻尼;C1为缓冲器阻尼;Kt为负重轮刚度;Ct为负重轮阻尼;Z1,Z2为车身、车轮垂直位移。平衡肘摆角小于17°时缓冲器无缓冲作用,悬挂系统振动微分方程为

平衡肘摆角大于17°时与缓冲器接触,悬挂系统振动微分方程为

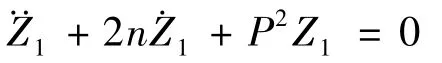

2.2 车身振动微分方程求解

平衡肘摆角小于17°时油气弹簧单独工作,令2n=C/M,P2=K/M,Z2=0,车身振动微分方程简化为

图2 动力学振动模型Fig.2 Model figure of dynamic vibration

式中:P为系统固有圆频率。

平衡肘转角大于17°时油气弹簧、缓冲器均工作,车身衰减振动响应为

3 动力学仿真

给定车身垂直向下初速度V,仿真时车身垂直下降,地面对负重轮产生作用力并通过平衡肘将冲击能量传给悬挂系统。地面对负重轮的垂直作用力即车轮动载,简称“轮荷”,为车辆振动评价指标之一。初速度不同,液压缓冲器处于不同工作状态,即缓冲器未工作、起作用、被击穿。

由RecurDyn中仿真知,液压缓冲器起作用的临界速度为1.135 m/s,被击穿的临界速度为 4.2 m/s。当车身初速度小于1.135 m/s时平衡肘摆幅较小,油气弹簧独自承担缓冲吸振工作;车身初速度大于1.135 m/s小于4.2 m/s时平衡肘摆角增大并撞击液压缓冲器,缓冲器吸收、消耗冲击能量;车身初速度大于4.2 m/s时平衡肘摆角过大致缓冲器被击穿,平衡肘刚性碰撞限位器。分别以 1 m/s,3 m/s,4.3 m/s初速度对悬挂系统缓冲过程进行研究。

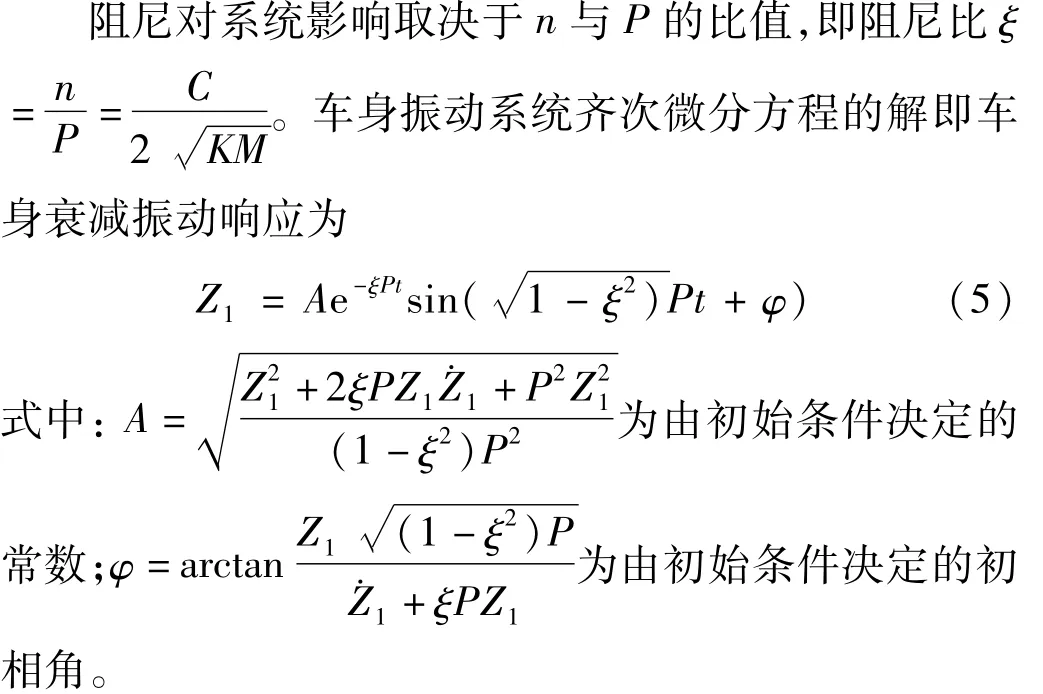

3.1 车身初速度 1 m/s

激励速度较小时油气弹簧独自工作,以1 m/s激励仿真获得悬挂系统缓冲力见图3。车轮动载是地面对车轮冲击的直接反映,它能折射悬挂系统缓冲力的变化规律。车身初速度1 m/s下车轮动载如图3所示。

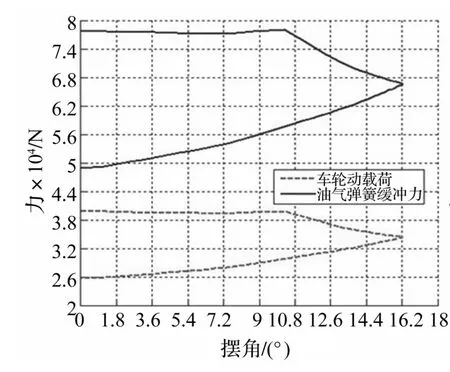

3.2 车身初速度3 m/s

车身垂直下降初速度为3 m/s时平衡肘与缓冲器接触,液压缓冲器为平衡肘提供缓冲力。平衡肘摆角为17°时与缓冲器连杆接触,与按几何关系计算所得17.2°基本相等。此时悬挂系统缓冲力包括油气弹簧缓冲力及液压缓冲器缓冲力,二者缓冲力见图4。

图3 冲击速度1 m/s时缓冲力及车轮动载Fig.3 Reponse for impact speed 1m/s

图4 冲击速度3 m/s时缓冲力Fig.4 Reponse for impact speed 3 m/s

图5 冲击速度3 m/s时车轮动载Fig.5 Wheelload for impact speed 3 m/s

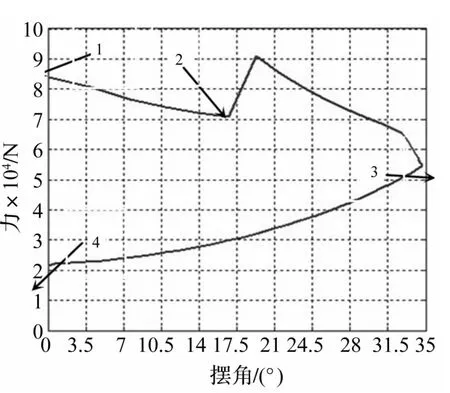

在液压缓冲器参与工作情况下车轮动载见图5,其中点1代表油气弹簧开始工作;点2代表缓冲器开始工作;点3代表平衡肘摆到最高处;点4代表负重轮回程结束。由图5看出,冲击速度3 m/s时液压缓冲器对悬挂系统缓冲力影响明显。

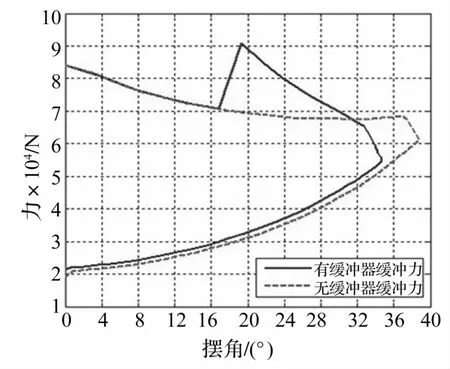

仿真所得平衡肘转角与车轮动载关系见图6。由图6看出,给车身3 m/s的垂直初速度而悬挂系统中无缓冲器时,平衡肘摆角明显大于有缓冲器情况。液压缓冲器的加入能减少悬挂系统被击穿的几率。

图6 冲击速度3 m/s时有无缓冲器车轮动载Fig.6 Wheelloads’comparison between the system with buffer and without buffer for impact speed 3 m/s

3.3 车身初速度 4.3 m/s

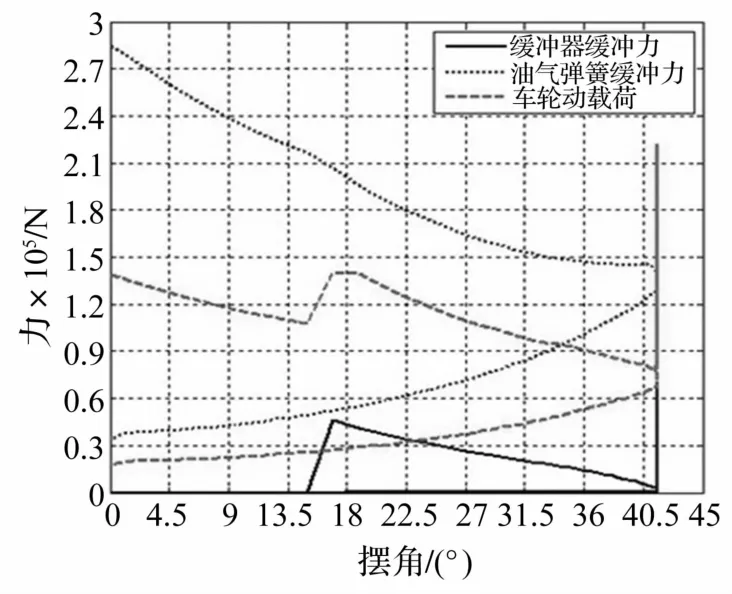

对车身施加4.3 m/s初速度时车身垂直下降速度增大,平衡肘上摆幅度加大,超出油气弹簧及缓冲器缓冲范围,液压缓冲器活塞与液压缸底部形成刚性碰撞,悬挂系统被击穿。缓冲器缓冲力、油气弹簧缓冲力、车轮动载曲线见图7。其中车轮动载在转角42°处有明显突变,与几何极限摆角41.6°相近,此时液压缓冲器产生刚性冲击力,缓冲器被击穿。

图7 冲击速度4.3 m/s时缓冲力及车轮动载Fig.7 Reponse for impact speed 4.3 m/s

4 悬挂系统工作特性分析

4.1 平衡肘摆角分析

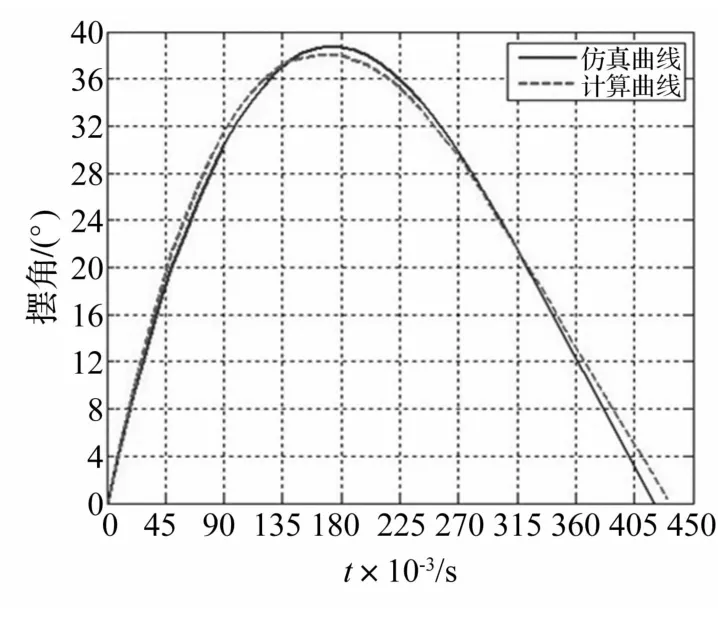

由于车轮动载影响,平衡肘随车身上下振动而摆动,研究平衡肘摆角有利于车身振动幅度与悬挂击穿位置研究。以3 m/s冲击为初始条件求解振动微分方程。据式(5)、(6)计算获得车身振动位移,通过平衡肘摆角与车身振动位移几何关系获得平衡肘摆角。同样以3 m/s冲击速度在RecurDyn中进行动力学仿真,获得平衡肘摆角仿真曲线,见图8。由图8看出二者基本一致。

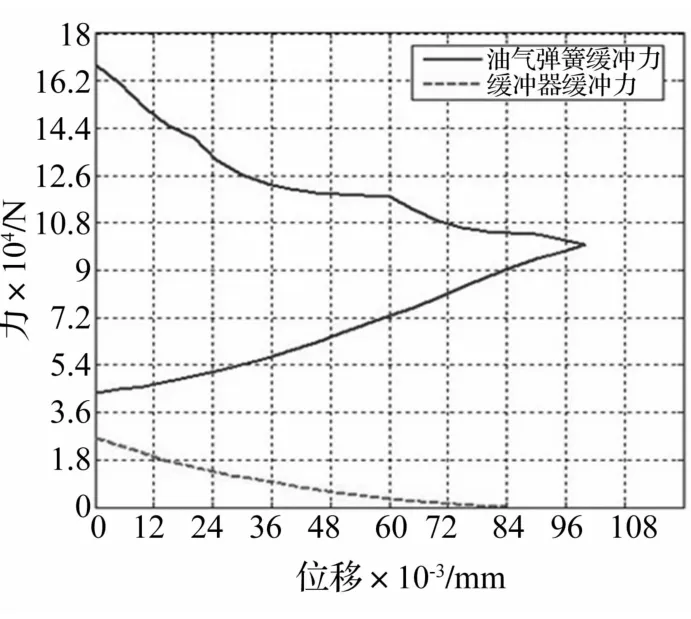

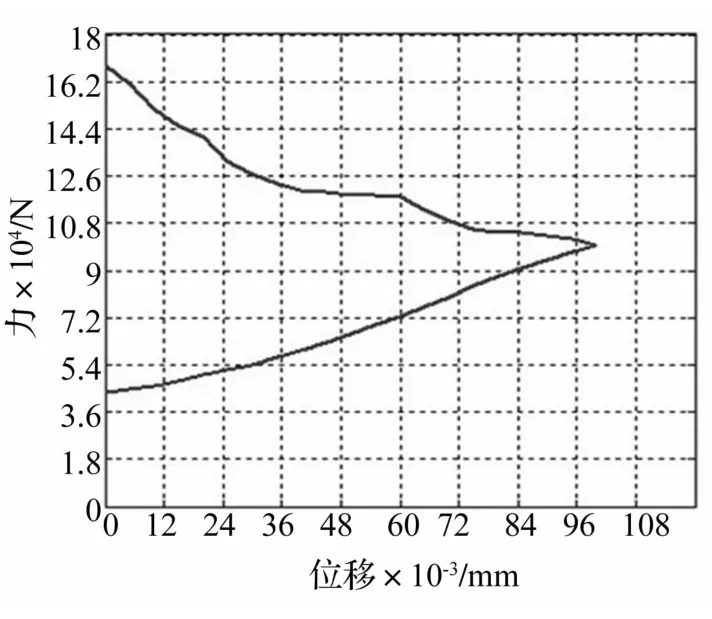

4.2 悬挂系统能量吸收分析

冲击能量吸收是评价悬挂系统性能的重要指标之一。油气弹簧特性包括刚度特性与阻尼特性两部分,液压缓冲器主要为阻尼特性。液压缓冲器的加入使悬挂系统特性得以改善。以速度3 m/s冲击为例,油气弹簧始终起缓冲吸振作用,液压缓冲器在平衡肘摆到17°时开始吸收撞击能量。悬挂系统缓冲力与做功位移关系见图9,其中缓冲力曲线包络面积即为吸收能量。

无缓冲器时仍以速度3 m/s冲击仿真,油气弹簧独自工作。悬挂系统缓冲力与位移关系见图10。

图8 冲击速度3 m/s时平衡肘摆角Fig.8 The angle of balance elbow for impact speed 3 m/s

图9 冲击速度3m/s时有缓冲器悬挂系统缓冲力Fig.9 Force of suspension with buffer for impact speed 3 m/s

图10 冲击速度3m/s时无缓冲器悬挂系统缓冲力Fig.10 Force of suspension not buffer for impact speed 3 m/s

5 路面动力学仿真

采用实测的大起伏路面作为仿真路面,对单轮悬挂系统有、无缓冲器两种情况进行分析、比较。对无缓冲器情况用限位器代替缓冲器,限位器位置与平衡肘行程末端重合,当平衡肘碰到限位器视为悬挂被击穿。单轮悬挂不能像整车行驶于路面,故本文选路面运动法,即给单轮悬挂系统一垂直方向平动副的同时赋予路面一单轮悬挂系统平动副。在RecurDyn中路面速度用3次多项式逼近阶跃STEP函数表示成STEP(t,t0,v0,t1,v1),其含义为

式中:t为时间(单位s);t0,t1分别为自变量初始、结束时间;v0,v1分别为 STEP函数初始、最终速度(单位 m/s)。

5.1 车速 20 km/h仿真

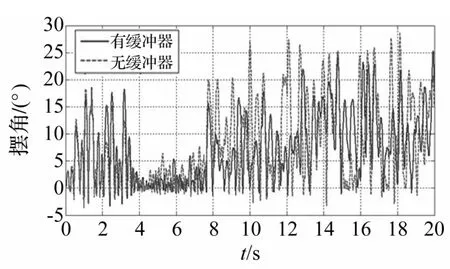

为路面平动副添加速度函数 STEP(t,0,0,0.3,5.6),此时车体相对路面速度为20 km/h,车辆行驶平缓,平衡肘摆角见图11。由图11看出,液压缓冲器缓冲次数较少,系统中有缓冲器、限位器两种情况下平衡肘摆角基本一致。

图11 路面速度20 km/h时平衡肘摆角Fig.11 Balnce elbow’s angle for 20 km/h

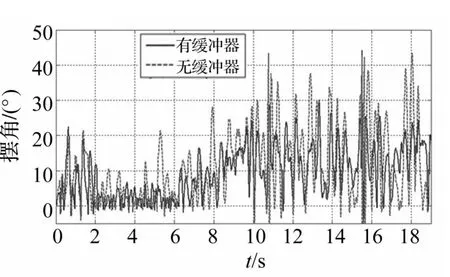

图12 路面速度40 km/h时平衡肘摆角Fig.12 Balnce elbow’s angle for 40 km/h

图13 路面速度72 km/h时平衡肘摆角Fig.13 Balnce elbow’s angle for 72 km/h

5.2 车速40 km/h仿真

为路面平动副添加速度函数 STEP(t,0,0,0.3,11.1),此时车体相对路面速度为40 km/h,车身振动加剧,平衡肘摆角见图12。由图12看出,液压缓冲器有多次缓冲,有缓冲器较无缓冲器悬挂系统平衡肘摆角小,二者平衡肘最大摆角均小于41.6°,均未被击穿。

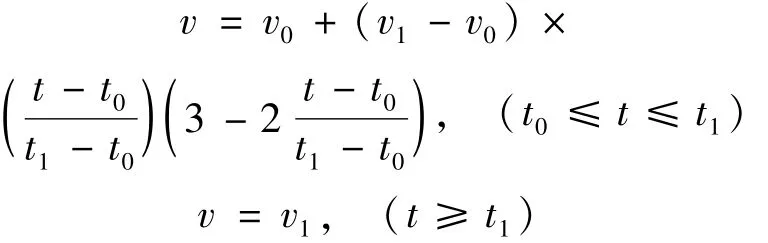

5.3 车速 72 km/h仿真

为路面平动副添加速度函数 STEP(t,0,0,0.3,20),此时车体相对路面速度为72 km/h,,车身振动剧烈,平衡肘摆角见图13。由图13看出,有液压缓冲器时平衡肘摆角明显小于无缓冲器的平衡肘摆角,悬挂系统仅被击穿1次;无缓冲器悬挂系统的平衡肘有4次达到42°,超过平衡肘极限角度41.6°,悬挂系统被击穿4次。而液压缓冲器的加入能有效降低悬挂系统被击穿概率。

6 结 论

(1)单轮悬挂系统模型及仿真对车辆悬挂系统特性研究具有简单、可靠、快速等优点,可在一定程度上替代整车仿真。

(2)平衡肘与缓冲器接触临界情况下,动力学模型仿真所得平衡肘转角与振动模型理论计算所得平衡肘转角一致,表明动力学模型正确。

(3)液压缓冲器能改善油气悬挂系统特性。液压缓冲器能有效减小平衡肘摆角及负重轮动行程,降低悬挂系统被击穿概率。

(4) 由油气弹簧与液压缓冲器组成的油气悬挂具有非线性、变阻尼特性,在大振幅激励信号下减振效果更明显。

[1]焦晓娟.RecurDyn多体系统优化仿真技术[M].北京:清华大学出版社,2010.

[2]丁法乾.履带式装甲车辆悬挂系统动力学[M].北京:国防工业出版社,2004.

[3]周长城.车辆悬架设计及理论[M].北京:北京大学出版社,2011.

[4]王良曦,王红岩.车辆动力学[M].北京:国防工业出版社,2008.

[5]汪明德,赵毓芹,祝嘉光.坦克行驶原理[M].北京:国防工业出版社,1983.

[6]吴会超,邬平波,吴娜,等.车下设备悬挂参数与车体结构之间匹配关系研究[J].振动与冲击,2013,32(3):124-128.WU Huichao, WU Pingbo, WU Na, et al. Matching relations between equipment suspense on parameters and a carbody structure[J].Journal of Vibration and Shock,2013,32(3):124-128.

[7]庞辉,方宗德,李红艳,等.某载重卡车悬架参数优化及试验研究[J].振动与冲击,2012,31(8):92-95.PANG Hui,FANG Zongde,LI Hongyan,et al.Optimization and test for suspension parameters of a heavyduty[J].Journal of Vibration and Shock,2012,31(8):92-95.

[8]徐红亮,龚宪生,廉超,等.新型汽车扭振减振器扭振特性试验研究[J].振动与冲击,2013,32(6):29-32.XU Hongliang,GONG Xiansheng,LIAN Chao, et al.Experimental investigations on torsional vibration characteristics of a new type damper used in car[J].Journal of Vibration and Shock,2013,32(6):29-32.

[9]陈伟,郭为忠,高峰.动力模块车组液压悬挂系统的分组建模[J].机械工程学报,2012,48(5):108-115.CHEN Wei, GUO Weizhong, GAO Feng. Grouping modeling for hydraulic suspension system of powered modular vehicle groups[J].Journal of Mechanical Engineering,2012,48(5):108-115.

[10]杨家军,周晓军.履带车辆台架试验台负载模拟方法研究[J].振动与冲击,2013,32(9):68-72.YANG Jiajun,ZHOU Xiaojun.Load emulation of track vehicle on test bed[J].Journal of Vibration and Shock,2013,32(9):68-72.

[11]卢进军,魏来生,赵韬硕.基于RecurDyn的履带车辆高速转向动力学仿真研究[J].现代机械,2008(1):10-12.LU Jinjun,WEI Laisheng,ZHAO Taoshuo. Dynamic simulation of tracked vehicle turning at high speed based on RecurDyn[J].Modern Machinery,2008(1):10-12.

[12]丁金刚,黄志刚,许耀云.基于二自由度车辆模型的悬架性能研究[J].农业装备与车辆工程,2011(12):35-38.DING Jingang, HUANG Zhigang, XU Yaoyun. The research of suspension performance based on 2-DOF model of vehicle[J]. Agricultural Equipment& Vehicle Engineering,2011(12):35-38.