复杂情况下蒸汽管路的设计与施工

白 玉 兰

(恒天天鹅股份有限公司,河北 保定 071000)

某公司3万吨新型纤维技改项目蒸汽供汽总管路设计参数为1.0 MPa/295 ℃,设计流量82.44 T/h,直径为DN600,属于中压蒸汽管路系统.由于这条蒸汽供汽系统沿途经过老厂区,地上、地下情况复杂,建筑、道路、地下管网、地下电缆、排水沟道等障碍物较多,管径又比较大,并且管路上还背着流体方向与之相反的DN150蒸汽冷凝水管,所以在选择管路走向、设计方式、施工方法等方面非常困难,其设计与施工方案应根据现场实际情况灵活掌握.为此,我们根据现场实际情况经过多次反复勘察研究,制定出了适用于该系统设计与施工方案,并付诸实施,效果较为理想.

作为设计主要参与者与施工负责人,通过这次DN600蒸汽管路系统的设计与施工,解决了多个复杂疑难问题.

1 管路设置方案

首先,管路走向一定要符合现场实际情况,并尽量利用自然补偿,减少SDF-复式拉杆补偿器的使用,减小施工难度,降低造价和运行费用,减少运行故障率.

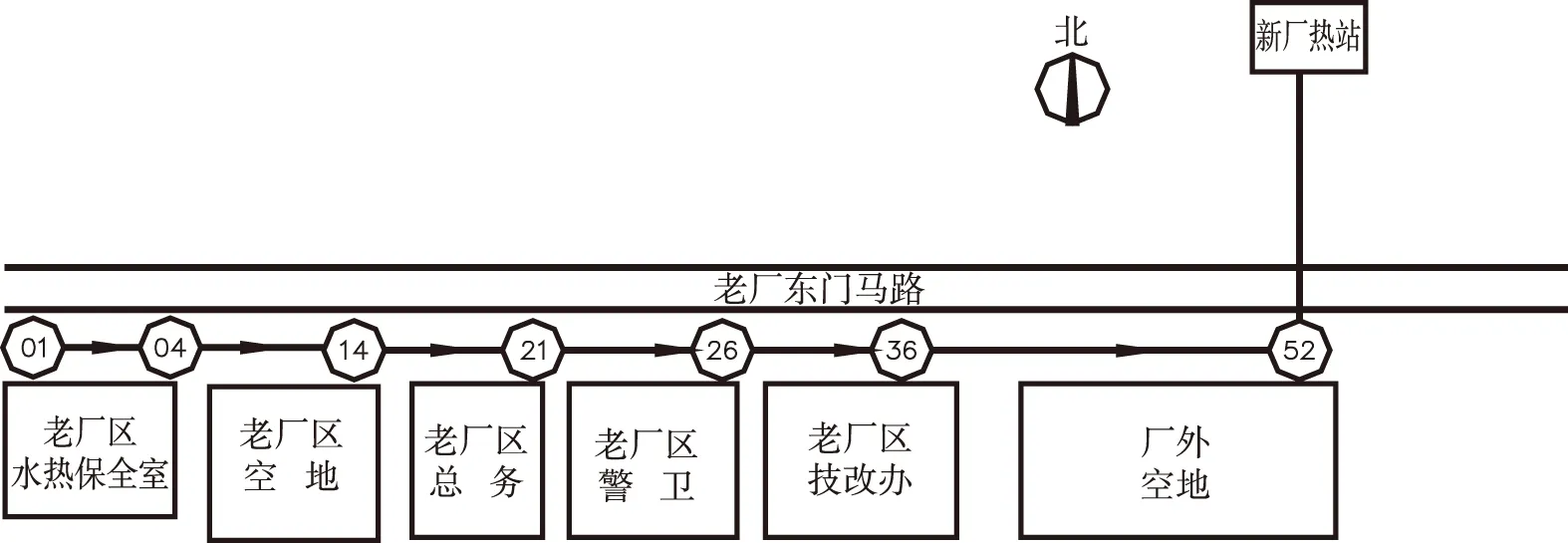

这根DN600的蒸汽管道,以老厂水热保全室的蒸汽缓冲罐为起点,以新厂热站进汽分汽缸为终点,全厂480米.在最初的设计中,蒸汽管路布置在马路的南侧(如图1),全部采用SDF-复式拉杆补偿器,数量多达18个,每个补偿器平均1万元,造价高,并且这种的补偿器的补偿部分采用双层薄壁不锈钢板压制成波纹状,补偿部分不能承重怕碰撞,焊接时对其要加以保护,不能溅到焊渣,这样给施工也造成了一定难度.所以原设计,造价高,施工难度大,运行故障率和运行费用高.

图1

图2

2 管架设置与施工

设计与施工前期我们经过认真详细研究,做了大量的基础工作,仔细查阅了老厂地下管网、地下电缆、排水沟道等各种图纸及资料,认真调查隐蔽工程历史情况,结合现场勘查,基本掌握了隐蔽工程现状,为设计施工奠定了坚实基础,力争在设计阶段尽量避开地下隐蔽障碍物.但由于老厂建厂多年,地下隐蔽工程情况复杂,在施工过程中,仍然经常遇到地下隐蔽障碍物,给施工带来预想不到的困难,严重影响了施工进度.针对这种复杂情况,在设计允许范围内,现场灵活调整滑动支架管架位置,避开地下的隐蔽障碍物,并力求各滑动支架的间距均衡,使管架间距不要相差太大.并根据现场实际认真研究施工方法,科学制定有针对性的施工方案,现场监督施工过程,有效地解决了设计施工遇到的疑难问题,提高了施工进度.

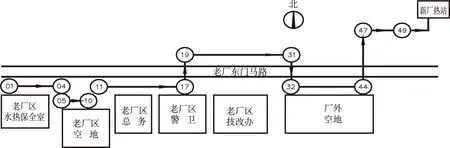

3 滑动支架预位移设计与施工

在蒸汽管补偿设计中,设计方在我方的要求下只给出了设计热膨胀偏移量△L,没有给出其他参数.我们根据管路补偿器及固定支架的位置,确定了管路受热膨胀后的位移方向(朝向补偿器),进一步确定了滑托在施工时的预位移方向(与受热膨胀方向相反).

图3 滑动支座示意图 图4 支座按设计预位移 图5 支座施工时预位移

图6 管道走向图

4 冷凝水管(小管径)的设计与施工

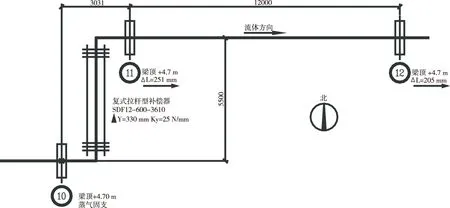

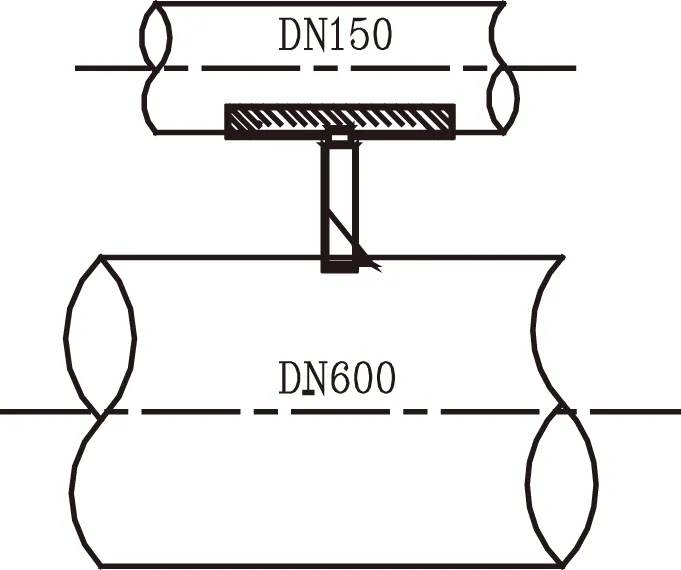

在本次设计中,新厂产生的蒸汽冷凝水利用加压泵打回老厂做生产用水,即DN600的大蒸汽管路背着流体方向与之相反的DN150蒸汽冷凝水管一根,如图7所示:

图7

设计院在设计DN150的蒸汽冷凝水回收管路时,只在施工说明中提到利用DN600的大蒸汽管路背DN150的蒸汽冷凝水管,并没有给出详细的图纸设计,并且认为冷凝水温度低,与蒸汽管路相比热膨胀量小,忽视了DN600蒸汽管路的热膨胀造成的与DN150冷凝水管路的相对位移,这样是非常危险的.在设计时,应考虑DN600蒸汽管路的热膨胀,并使DN150冷凝水管路的滑托预位移,预位移方向与DN600蒸汽管路的热膨胀方向一致,以免送蒸汽后DN150冷凝水管路的滑托滑出.除此之外,大管为固定支架的,小管也设计成固定支架,小管固定支架生根在柱子上,小管设计固定支架的目的是防止管路太长,小管滑动支架失去约束,滑托滑出支架.

5 隔热方案的选择与施工

适合室外架空高温蒸汽管道的保护层有玻璃钢薄板保护层、镀锌薄钢板保护层、油毡玻璃布保护层、玻璃布乳化沥青保护层.

玻璃钢薄板不像镀锌铁板那样强度高,大管径的蒸汽管路保护层在遇到大风的情况下,自攻螺丝会松动,玻璃钢薄板会脱落.保护层如果采用镀锌铁皮,但由于DN600蒸汽总路70%处在老厂区,老厂区是粘胶长丝的生产区,空气为微酸性,腐蚀会非常严重,影响使用寿命.所以经过与设计院协商,保温做法采用油毡玻璃布保护层与玻璃布乳化沥青保护层相结合的方式,改为油毡防潮层,三油两布保护层,既节省了造价,又延长了保温保护层的使用寿命.

6 结 语

综上所述,我们在现场情况复杂,管径较大的蒸汽管路设计施工时,

1、一定要注意科学优化管路布置方案,充分考虑施工简便易行.

2、充分有效利用自然补偿,降低运行故障率和运行费用.

3、正确计算,科学安排滑动支架的预位移量,减少事故的发生.

4、选择经济适用、施工方便、维修简便、经济耐用的隔热保护层等.

以上几点是对3万吨新型纤维技改项目DN600蒸汽供汽总管路设计及施工中的几点体会,这根管路从2012年12月开始运行,到现在已经一年半的时间,事实验证了提出的这几点是正确的,也是必要的,希望我的见解能给同行提供参考.