采用Woodward控制器的自动离合器应用

胡 蜜,孙 磊,叶二虎,谢佳佳

(1.东风商用车有限公司技术中心,武汉 430056;2.重庆理工大学车辆工程学院,重庆 400054)

离合器对搭载自动变速器车辆的燃油性、舒适性及行驶安全性有很大的影响,故研究自动离合器的接合控制规律是当下急需进行的工作[1-6]。但由于自动离合器控制系统是一个复杂的“人-车-环境”综合控制问题,同时汽车又具有复杂的动力学特性,人对车辆的操作意图会随着行驶环境的变化而发生改变,这些都给动态评价接合性能和实现最佳接合带来较大困难[7-10]。

本文以某款搭载自动变速器的微车为研究对象,以D2P MotoHawk快速原型开发平台为基础,通过搭建仿真系统和控制逻辑的编译来实现整车自动离合器控制系统的设计与试验。整个过程以Woodward公司的D2P MotoHawk软件为基础,通过Matlab/Simulink/Stateflow来完成。采用快速控制原型方法可以在实时硬件平台上方便快捷地实现控制算法,使得控制算法中的错误和不足之处在设计初期就能够发现并得到及时解决。同时,Woodward公司的D2P MotoHawk开发平台具有基于产品级的ECU,其代码成熟度和应用已经接近产品化的要求,缩短了从开发到生产的周期,降低了开发过程的成本。

1 自动离合器模型建立

自动离合器主要由离合器驱动机构、逻辑判断控制单元、挡位传感器、线束等3部分组成。离合器控制器 ECU实时监控各传感器的状态。当驾驶员接通点火开关时,ECU通过分析挡位传感器等传感器信号并发出离合器断开指令,使发动机启动;当按下换挡手柄开关时,ECU立刻发出信号驱动离合器电机执行机构让离合器快速分离,同时分析离合器位移传感器信号确定离合器的位置;当松开换挡手柄时,离合器预位,ECU根据发动机转速、车速以及油门开度等信号,使离合器快速平稳地接合,汽车平稳起步。系统结构如图1所示。

图2是自动离合器执行机构示意图。离合器的2个膜片弹簧摩擦片与发动机和变速箱相连,以此进行扭矩的传递。将膜片弹簧简化为分离轴承和压盘之间的弹簧、杠杆和阻尼系统 K1与C1和弹簧阻尼系统 K2与 C2的组合。膜片弹簧是自动离合器中十分重要的结构之一,能同时起到分离杠杆和压紧弹簧的作用。此外,由于膜片弹簧具有非线性的弹性特性,使得它在从动盘摩擦片已经磨损之后仍能可靠地传递转矩。

图1 自动离合器系统结构

图2 自动离合器执行机构示意图

由于需要较大转矩才能驱动离合器分离杠杆,因而采用直流电机来驱动执行机构。通过减速机构减速后再拖动负载,将旋转运动转换为直线运动,从而提高其输出转矩。通过控制电机的端电压极性的正负和数值高低来控制离合器接合、分离及接合的速度。

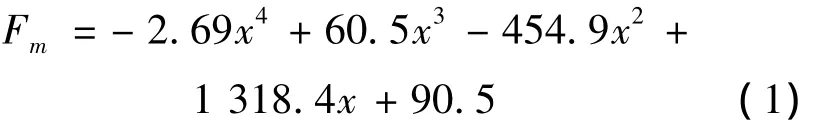

由于膜片弹簧的非线性特性,本文以离合器小端形变量x对其进行描述:

式(1)中Fm为离合器小端作用力。

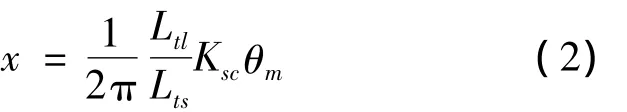

直流电机输出角位移θm和离合器小端形变量x间的关系为

其中:Ltl为传动臂杠杆长臂长度;Lts为传动臂杠杆短臂长度;Ksc为丝杆螺母螺距。

按照基尔霍夫电路定律,直流电机回路运动方程经过变形可描述为

其中:L为电感;R为电阻;U为电机电压;J为折算到电机轴上总转动惯量;Tl为阻力矩;Ke为反电动势常数;Kt为电机的磁力矩常数。

可以得到直流电机等效转动惯量:

其中:J为电机转子转动惯量;Jg为螺杆转动惯量;Jt为传动臂在支点转动惯量;mb为分离轴率质量。

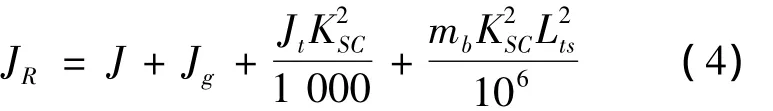

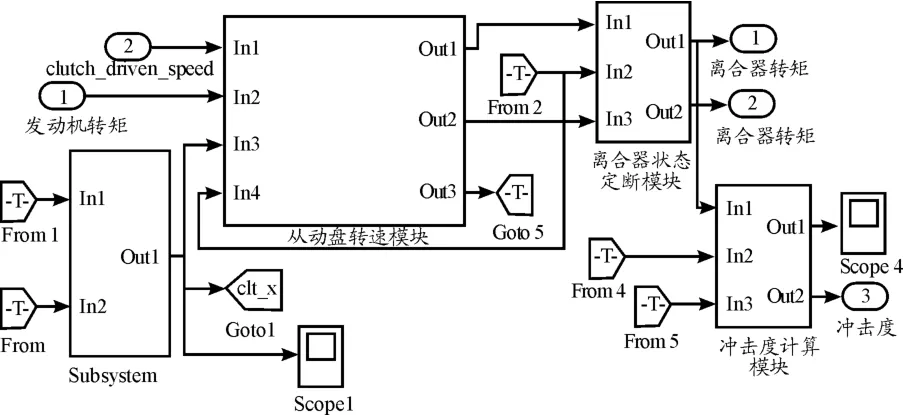

根据自动离合器数学模型式(1)~(4)和控制算法搭建出自动离合器仿真系统,如图3所示。

图3 自动离合器仿真系统

2 开发平台搭建

D2P MotoHawk是由美国Woodward公司在产品级的ECU和 Matlab/Simulink软硬件工作平台的基础上所研发的快速原型开发平台,主要由以下几个部分组成:模型搭建工具——MotoHawk;可将C代码自动编译的工具——GCC;模型刷写、变量在线调试与实时监测软件——MotoTune;开发版或产品级ECU、线束、license等附件。D2P MotoHawk图形化开发软件与实时在线的调试监测等功能可以为开发汽车核心部件的控制系统提供更加便利、准确的技术支持。快速原型的建立可对控制器进行及时验证,缩短开发周期,降低成本。

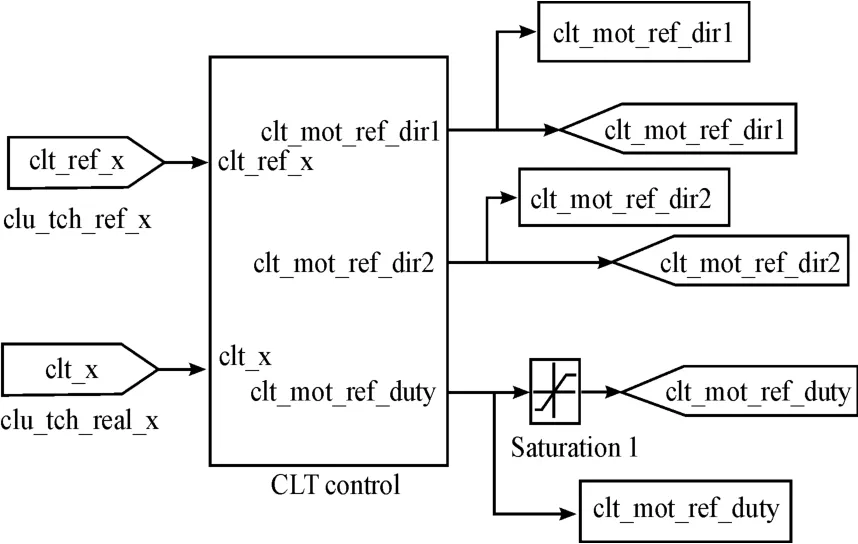

通过使用Simulink和 MotoHawk的图形化语言来实现对整个自动离合器原型的开发。为实现对试验车自动离合器的控制,使之在汽车其他机构(如发动机、变速器)的配合下满足车辆平稳起步及运行的要求,根据所采用的自动离合器I/O接口需求,选取1路模拟信号输入连接角位移传感器、1路高频数字信号输出、1路PWM自动离合器电机占空比输出、2路数字信号输出来控制离合器电机旋转方向。

在D2P的硬件ECU与自动离合器硬件的线束定义及匹配完成之后,用D2P平台所提供的CAN通讯接口连接上位机的接口,同时将license也与上位机相连。这样就基本完成了自动离合器快速控制原型开发平台的搭建。

3 控制系统的建立

本控制系统在结构上由底层和应用层组成。底层主要负责配置系统存储器的可用资源,设置编译器参数,对通讯协议进行设置等。应用层主要是控制逻辑及算法等。

底层操作系统如图4所示,由以下几个部分组成:ECU的型号种类、存储器资源分配、主继电器控制、时间触发器的管理、CAN通信以及编译器的定义等。和Simulink的模型搭建方法一样,可以直接将MotoHawk底层软件库中的模块拖入到工作窗口中,同时对模块参数进行设置。

应用层软件主要由输入/输出(Plant)、系统控制策略(Controller)、数据标定(Data_calibration)3个子系统组成,如图5所示。

本次研究中的自动离合器控制系统在控制策略制定时,通过ECU分析驾驶员主观意向、外部环境等输入信号对目标挡位、实际挡位、车辆的实时状态、换挡时自动离合器所应加载的压力、传动系主压力的大小、发动机在换挡过程中扭矩的实时需求等进行分析与计算。利用Stateflow对整车状态,如停车、起步、爬行、正常行驶及换挡过程挡位的加减、离合器切换过程等进行判断,将计算结果通过ECU转换为输出指令,传递到用执行器完成所对应的相关操作,从而达到车辆平稳起步、合理挂挡、平稳舒适行驶的目的。

图4 底层操作系统

图5 控制系统应用层结构

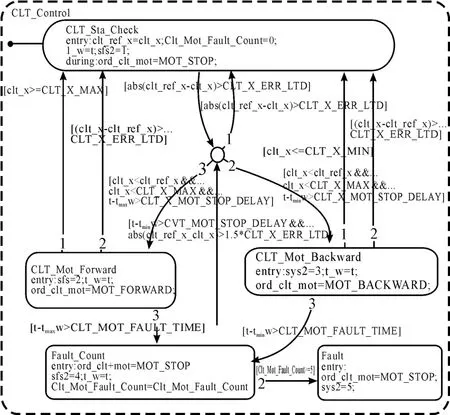

自动离合器的控制策略如图6所示。根据自动离合器的目标接合位置与实际接合位置得到自动离合器电机旋转的方向以及相应的电机占空比,从而调整离合器电机转速。自动离合器电机在Stateflow中的控制逻辑如图7所示。

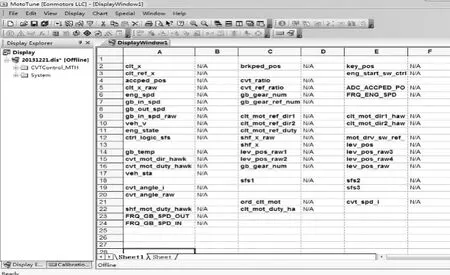

当系统模型建立完成后,首先进行离线调试,当离线调试顺利通过之后,就可利用MotoHawk中的GCC编译器将C代码自动编译成可刷写到ECU中的SRZ文件。图8为将编译好的SRZ文件刷写到ECU中的工作平台。用USB-CAN硬件连接器连接上位机及开发版ECU,利用D2P MotoHawk的刷写标定监控软件MotoTune将前面生成的SRZ文件刷写到ECU中,为接下来的实车在线调试做准备。

图6 自动离合器电机控制策略

图7 自动离合器在Stateflow中控制逻辑

图8 ECU刷写工作平台

4 实车在线调试

图9为在D2P的刷写/标定软件MotoTune中新建的监测和标定模块窗口,通过MotoTune可以和已刷写的系统模型进行连接,实时在线地对控制参数进行优化调整,以及对车辆运行时的原始数据进行监测采集。

图9 MotoTune监测窗口

本文自动离合器控制模型中包括了离合器目标位置曲线、离合器实际位置曲线、离合器电机目标占空比曲线、离合器电机频率曲线、离合器电机旋转方向曲线等。

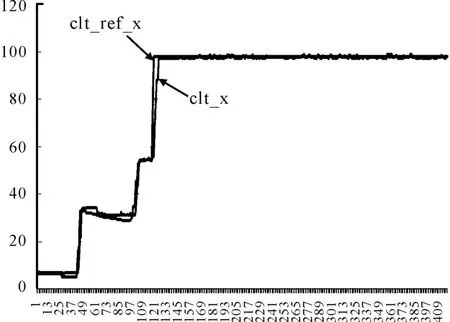

图10为利用MotoTune采集的调试时的自动离合器的原始数据所生成的曲线,主要是以平路正常起步作为典型工况。自动离合器预定理想曲线根据离合器工作原理设定为“快-慢-快”的接合规律。可以看出:离合器实际接合位置曲线与离合器目标接合位置曲线具有很好的跟随性。试验结果表明:本研究中所搭建的自动离合器控制模型和所设计的控制逻辑算法与自动离合器的接合规律相吻合,所采用的控制逻辑能够有效地跟踪预定参考曲线。

图10 平路正常起步自动离合器跟踪曲线

5 结论

1)按本文所论述的建模方法,基于产品级硬件快速原型开发技术,通过图形化建模方式,利用D2P平台,可在短时间内较好地完成自动离合器快速原型的开发。

2)按本文方法,能满足自动离合器的控制功能,所提出的控制算法理论和采集到的试验数据能为后续开发提供一定参考。

3)在本次试验中,自动离合器的控制策略较为单一,没有与其他控制方法进行比对,其控制策略中只有故障诊断没有故障处理逻辑。后续工作应对自动离合器控制策略作进一步优化。

[1]余盼霞,张学勇,王银.D2P平台在自动变速器TCU快速原型开发中的应用[J].西南汽车信息,2013(9):60.

[2]赵永胜,刘志峰.基于dSPACE的汽车自动离合器快速控制原型试验[J].农业机械学报,2009,40(9):12-15.

[3]陆文昌,高海宇.基于MotoTron平台的ETC控制系统设计与试验研究[J].内燃机工程,2010,31(6).

[4]任友存.新能源汽车试验台测控系统研究与开发[D].哈尔滨:哈尔滨工业大学,2012.

[5]刘庆凯,李芳.混合动力客车多功能整车控制系统开发[J].客车技术与研究,2013(1):22-24,42.

[6]许男.自动离合器接合规律及控制系统的研究[D].哈尔滨:哈尔滨工业大学,2009.

[7]徐旭.自动离合器执行机构的设计与开发[D].上海:上海交通大学,2006.

[8]杨翔宇,代红伟,陈宝,等.双离合器自动变速器正扭矩换挡控制过程[J].重庆理工大学学报:自然科学版,2012(5):1-5.

[9]王德伦,李伟,张振珠.某款轿车AMT离合器起步模糊控制仿真[J].四川兵工学报,2012(10):106-109,115.

[10]谢晏,余飞,吴国坚,等.客车离合器操纵机构设计分析[J].客车技术与研究,2012(4):26-29.