《再生资源综合利用先进适用技术目录(第二批)》(续一)

《再生资源综合利用先进适用技术目录(第二批)》(续一)

编者按:工业和信息化部公布了《再生资源综合利用先进适用技术目录(第二批)》。该《目录》共7大类37项技术。本刊将分期连载《目录》的全部内容,以方便广大读者学习、参考。

(续一)

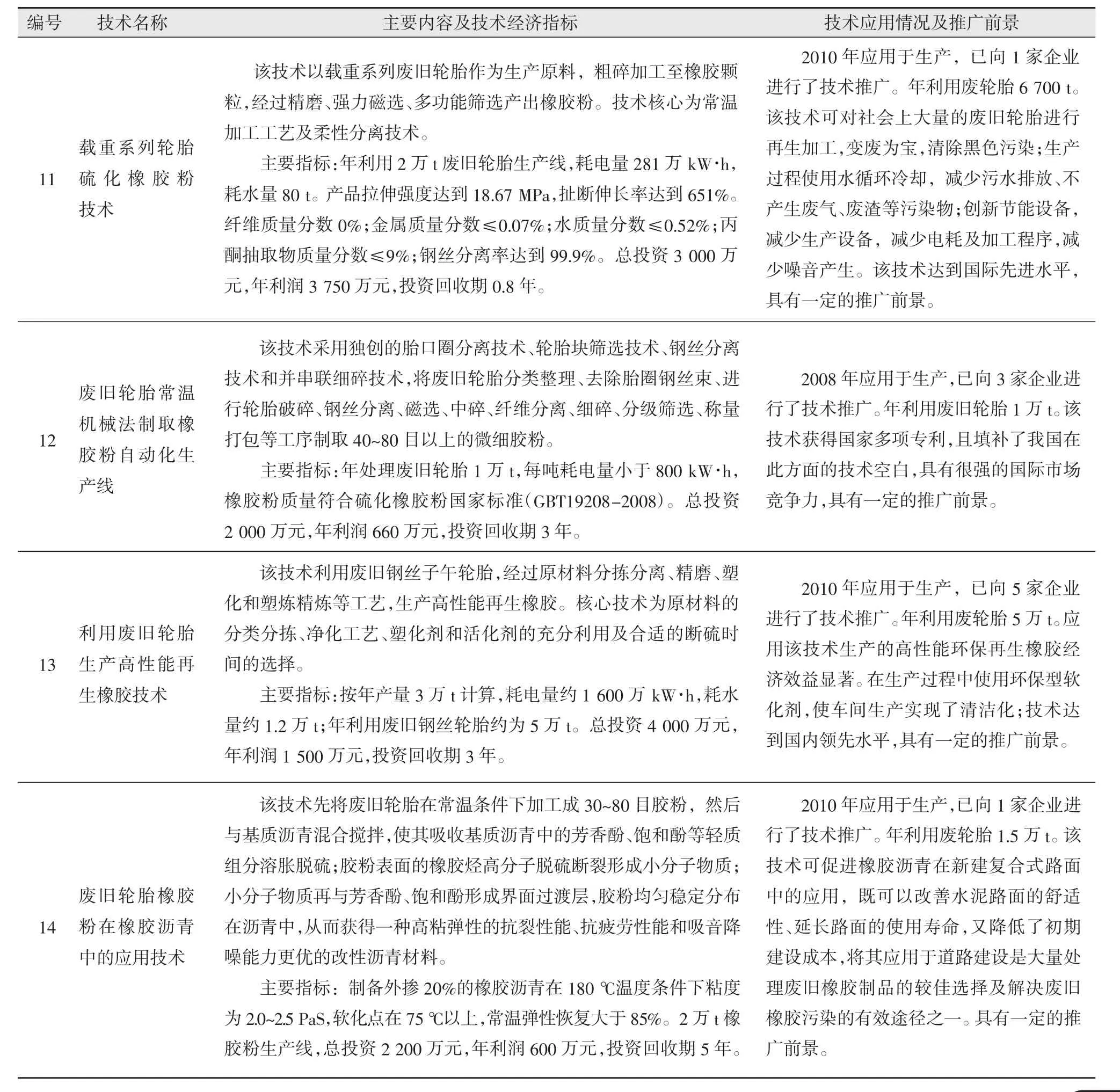

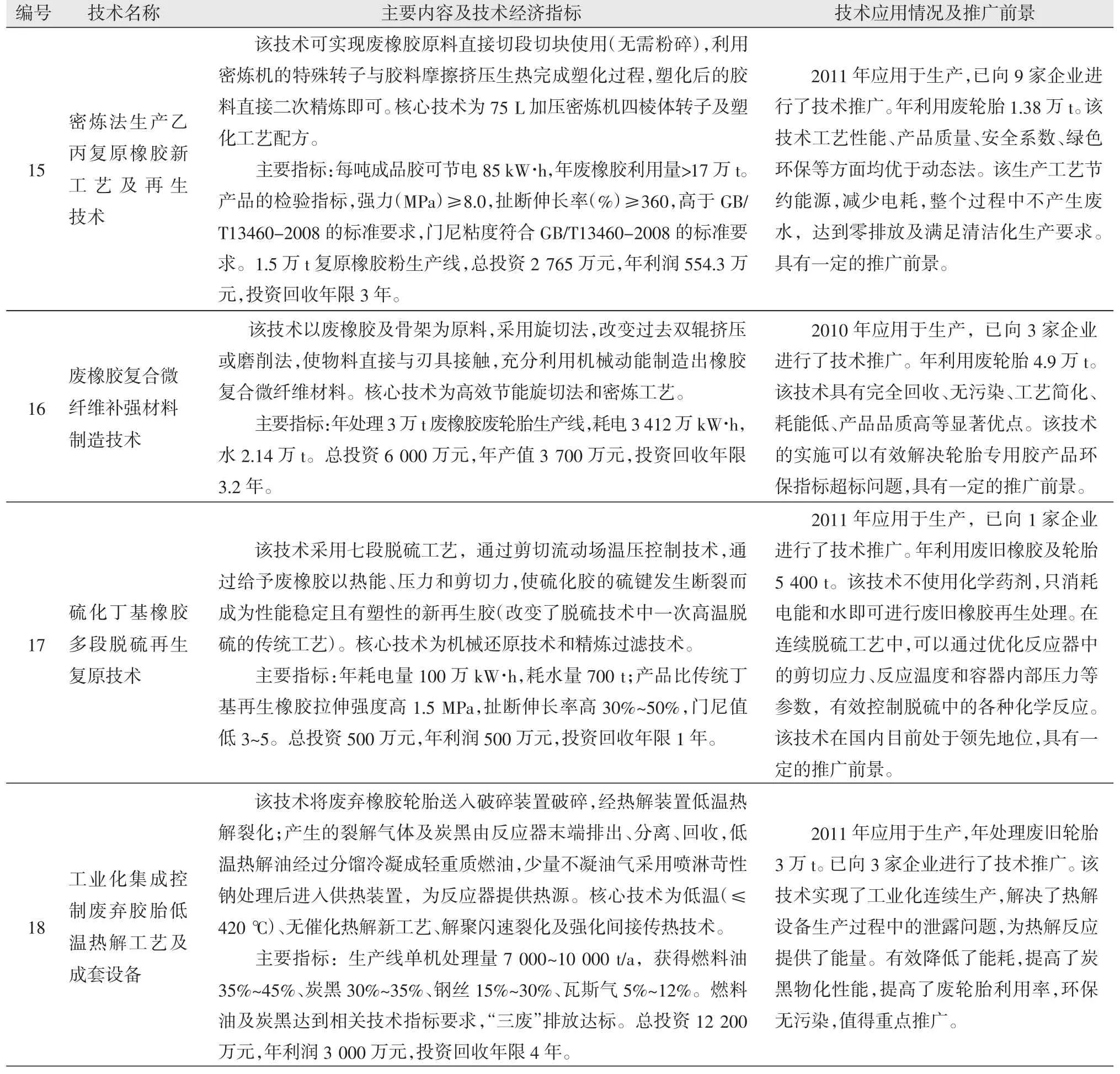

四、废橡胶轮胎综合利用技术(8项)

编号 技术名称主要内容及技术经济指标 技术应用情况及推广前景11载重系列轮胎硫化橡胶粉技术该技术以载重系列废旧轮胎作为生产原料,粗碎加工至橡胶颗粒,经过精磨、强力磁选、多功能筛选产出橡胶粉。技术核心为常温加工工艺及柔性分离技术。主要指标:年利用2万t废旧轮胎生产线,耗电量281万kW·h,耗水量80 t。产品拉伸强度达到18.67 MPa,扯断伸长率达到651%。纤维质量分数0%;金属质量分数≤0.07%;水质量分数≤0.52%;丙酮抽取物质量分数≤9%;钢丝分离率达到99.9%。总投资3 000万元,年利润3 750万元,投资回收期0.8年。2010年应用于生产,已向1家企业进行了技术推广。年利用废轮胎6 700 t。该技术可对社会上大量的废旧轮胎进行再生加工,变废为宝,清除黑色污染;生产过程使用水循环冷却,减少污水排放、不产生废气、废渣等污染物;创新节能设备,减少生产设备,减少电耗及加工程序,减少噪音产生。该技术达到国际先进水平,具有一定的推广前景。12废旧轮胎常温机械法制取橡胶粉自动化生产线该技术采用独创的胎口圈分离技术、轮胎块筛选技术、钢丝分离技术和并串联细碎技术,将废旧轮胎分类整理、去除胎圈钢丝束、进行轮胎破碎、钢丝分离、磁选、中碎、纤维分离、细碎、分级筛选、称量打包等工序制取40~80目以上的微细胶粉。主要指标:年处理废旧轮胎1万t,每吨耗电量小于800 kW·h,橡胶粉质量符合硫化橡胶粉国家标准(GBT19208-2008)。总投资2 000万元,年利润660万元,投资回收期3年。2008年应用于生产,已向3家企业进行了技术推广。年利用废旧轮胎1万t。该技术获得国家多项专利,且填补了我国在此方面的技术空白,具有很强的国际市场竞争力,具有一定的推广前景。13利用废旧轮胎生产高性能再生橡胶技术该技术利用废旧钢丝子午轮胎,经过原材料分拣分离、精磨、塑化和塑炼精炼等工艺,生产高性能再生橡胶。核心技术为原材料的分类分拣、净化工艺、塑化剂和活化剂的充分利用及合适的断硫时间的选择。主要指标:按年产量3万t计算,耗电量约1 600万kW·h,耗水量约1.2万t;年利用废旧钢丝轮胎约为5万t。总投资4 000万元,年利润1 500万元,投资回收期3年。2010年应用于生产,已向5家企业进行了技术推广。年利用废轮胎5万t。应用该技术生产的高性能环保再生橡胶经济效益显著。在生产过程中使用环保型软化剂,使车间生产实现了清洁化;技术达到国内领先水平,具有一定的推广前景。14废旧轮胎橡胶粉在橡胶沥青中的应用技术该技术先将废旧轮胎在常温条件下加工成30~80目胶粉,然后与基质沥青混合搅拌,使其吸收基质沥青中的芳香酚、饱和酚等轻质组分溶胀脱硫;胶粉表面的橡胶烃高分子脱硫断裂形成小分子物质;小分子物质再与芳香酚、饱和酚形成界面过渡层,胶粉均匀稳定分布在沥青中,从而获得一种高粘弹性的抗裂性能、抗疲劳性能和吸音降噪能力更优的改性沥青材料。主要指标:制备外掺20%的橡胶沥青在180℃温度条件下粘度为2.0~2.5 PaS,软化点在75℃以上,常温弹性恢复大于85%。2万t橡胶粉生产线,总投资2 200万元,年利润600万元,投资回收期5年。2010年应用于生产,已向1家企业进行了技术推广。年利用废轮胎1.5万t。该技术可促进橡胶沥青在新建复合式路面中的应用,既可以改善水泥路面的舒适性、延长路面的使用寿命,又降低了初期建设成本,将其应用于道路建设是大量处理废旧橡胶制品的较佳选择及解决废旧橡胶污染的有效途径之一。具有一定的推广前景。

再生资源综合利用先进适用技术目录(第二批)

(未完待续)