PP类材料在汽车轻量化方案中的应用研究

徐伟,潘杰花,蒋艳云

(上汽通用五菱汽车股份有限公司,广西柳州 545007)

PP类材料在汽车轻量化方案中的应用研究

徐伟,潘杰花,蒋艳云

(上汽通用五菱汽车股份有限公司,广西柳州 545007)

针对目前国内汽车行业轻量化发展现状,对低密度PP材料的应用前景进行了评述,详细介绍了门板、立柱、门槛压条、保险杠、轮罩衬垫等零件用低密度PP实现轻量化的技术概况。阐述了通过选用合适的低密度PP材料可以减轻零部件质量,以及通过减薄设计可以降低零部件成本。

轻量化;低密度PP材料;减薄设计

Abstract:The present development status of domestic automobile industry lightweighting was researched,and the application prospect of low density PP material was reviewed.Then the lightweighting conditions of door trim,pillar,threshold layering,bumper and wheel cover with low density PP material were illustrated.Reducing components weight by choosing suitable low density PP materials and reducing component cost through thinning design were elaborated.

Keywords:Lightweighting;Low density PP material;Thinning design

0 引言

近十年来,我国的汽车工业得到了迅猛的发展。进入“十二·五”以来,汽车年产销总量已超2 000万辆,超过美国而跃居世界第一的位置,而社会保有量也增至近1.4亿辆,十年间增加了近5倍。

随着汽车年产销总量和社会保有量的不断增加,全国汽车消耗的汽油和因此对环境造成的污染日益严重。据有关机构研究证实:目前大气中PM2.5的含量约1/4来自于燃油汽车。因此,降低汽车百公里油耗,成为各个主机厂竞相努力的目标。此前早有专家研究得出结论:汽车自重降低10%,百公里油耗可降低6%~8%[1]。因此,通过降低汽车自重,即通过轻量化的手段来降低油耗,成为汽车行业最为热门的研究课题。在金属制件中,可以通过采取以高强度钢取代普通钢、以铝镁合金

取代钢、以塑代钢等手段来减轻零部件质量[2-3]。文中则以塑料零部件为研究对象,通过对低密度PP类材料在内、外饰塑料零部件上的应用进行研究,以降低PP类材料密度的方法,降低汽车内、外饰塑料零部件的质量,达到轻量化的目的。

1 目前PP类内、外饰件使用材料的类型

PP类材料是目前汽车内、外饰零部件使用最多的材料,其中内饰有仪表板、门内护板、副仪表板、立柱、门槛压条等,外饰有保险杠、侧裙护板、外防擦条、轮罩衬垫等。根据它们所处部位和承担功能的不同,需要选用不同类型的材料来制造,因而也有不同的材料标准。内、外饰零部件的使用环境及要求见表1。

表1 内、外饰零部件的使用环境及要求

同时,对于同一零部件,不同车系也有不同的材料标准(见表2)。

表2 同一零部件不同车系材料标准对比

从表1、表2可以看出:大部分内外饰零部件采用的材料类型均为PP+E/P+T20,材料密度为1.05 g/cm3左右。

随着消费者对汽车零部件感知质量要求的提高,主机厂对零部件的要求也做出了相应调整,如:对内饰件提高了抗划伤性和抗发黏性等要求。然而,PP+E/P+T20类材料由于矿物含量达到20%,表面抗划伤性成为它的硬伤,往往需要在材料配方里另外添加抗刮擦剂等助剂才能满足主机厂的要求。但是,抗刮擦剂等助剂属于小分子化合物,它们通常会在生产制造过程中逐渐析出,进而产生光照发黏以及气味超标等不利影响,难以满足车内空气质量要求。

下面将通过对部分内外饰零部件进行选材分析,来进行轻量化的初步研究,确定哪些零部件可以通过选材来降低质量,以及使用何种方案来达到减重降本和提高品质的目的。

2 各部件的轻量化材料使用选择

2.1 PP/PE类材料在门板、立柱、门槛压条等零件上的应用

通过比较分析几家主机厂内饰件的相关材料标准可以看到:日系车比较多选用PP/PE类材料,欧美系车比较多选用PP+E/P+T20类材料。

在汽车内饰件中,仪表板由于其所处的特殊部位和承担的特殊功能,决定了它必须使用高模量、中高冲击的材料。因此关于仪表板的选材,如果以PP为基材的话,必然要选用高矿物质进行填充。但对于门板、立柱、门槛压条等零件而言,使用PP/PE类材料则是安全可行。表3是两种材料的物性对比。

表3 两种材料的物性对比

从目前市场在售车型来看,选择PP/PE类材料用于门板制造的车型不在少数:丰田的花冠、卡罗拉、RAV4、皇冠,东风标致的308、神龙爱丽舍,东风本田的CR-V、思域等。根据表3所列技术数据,PP/PE类材料除了弯曲模量比较低之外,其他技术参数均优于PP+E/P+T20类材料。

采用PP/PE类材料用于制作汽车零部件,有以下几大优点:

(1)产品质量减轻15%以上。两种材料分别试制图1所示门板,质量见表4。

PP+E/P+T20PP/PE质量/g13901155

对于此款门板,采用PP/PE类材料取代原用的PP+E/P+T20类材料,质量减轻达16.9%,这是所希望达到的最重要的目的之一。

(2)表面刮擦性能明显提高。在不添加抗刮擦剂的情况下,PP/PE类材料的抗刮擦效果要比PP+E/P+T20材料高很多。根据GMW14688,在10 N载荷下,测试十字划格法的ΔL,

前者数值只有后者的约1/5。两种材料的刮擦效果图分别见图2、图3。

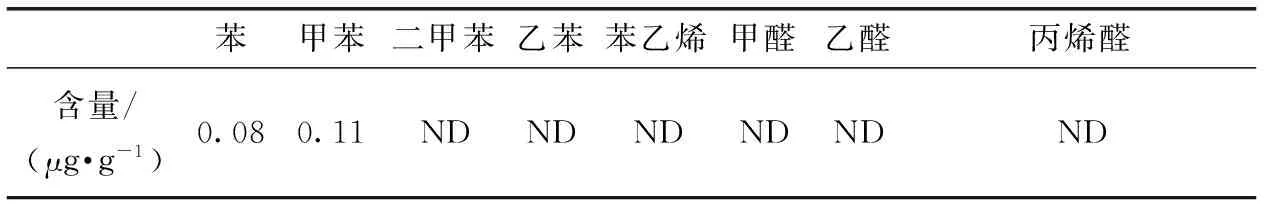

(3)气味性降低,TVOC值也降低。PP/PE类材料由于不需要添加抗刮擦剂等助剂,因而材料的气味性和TVOC都较低,可以满足车内空气质量要求,且抗发黏性较好。表5为样件尺寸为10 cm×10 cm的某PP/PE类材料的8种有机物含量的检测结果。其中,ND表示已达检测仪器下限,导致无法检出具体数值。

表5 某PP/PE类材料8种有机物含量

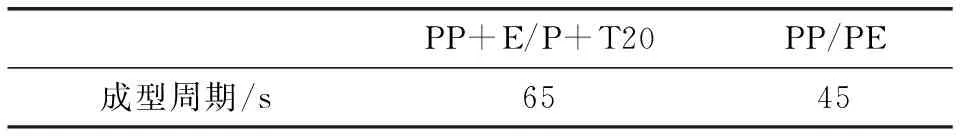

(4)成型周期可以缩短20%以上。对于PP/PE类材料,由于没有填充物的阻碍,且材料本身的流动性比较高,因此可以大大缩短产品成型时间,提高生产效率。用两种材料分别试制图1所示门板,成型周期见表6。

表6 成型周期

(5)侧撞安全性能极佳。PP/PE类材料有较好的冲击韧性和较大的拉伸延伸率,在发生侧碰时,零部件不会破裂产生碎片或尖锐角,从而避免伤及乘客。

2.2 PP+E/P+T5类材料在保险杠上的应用

在我国汽车工业发展初期,乘用车保险杠材料使用的是PP/EPDM类型。这种材料的特点是:抗冲击性能特别优异,用它制成的保险杠具有极好的回弹性,在发生碰撞时保险杠因发生形变而凹陷,但外力撤除后又能逐渐回弹,并恢复到原状。

然而,该材料却有比较大的两个缺陷:

(1)热变形温度较低,导致受热发生变形,且不能满足喷涂要求。我国地域广阔,四季温差极大,在盛夏季节,某些地方的地表温度甚至超过了75 ℃,在热辐射的作用下,保险杠会发生变形,甚至与车身结合部位会形成波浪一样的状态。另外,随着喷涂工艺的普及,消费者对喷漆保险杠的呼声越来越高,此时需要提高材料的热变形温度以满足喷涂工艺中的烘烤要求。

(2)线性热膨胀系数较大,导致尺寸稳定性较差。我国四季温度变化高达40~50 ℃,在这种情况下,零部件的尺寸变化较大,导致零部件装配变得非常困难。

因此,为了提高耐热性和尺寸稳定性,材料方面需要考虑通过填充矿粉的方法进行改善。目前大多数车型都采用PP+E/P+T20类材料,矿粉的填充量高达20%,此时又面临着保险杠质量增加的问题。如果既可以保持较低矿物填充含量即保持较低密度,又可以改善保险杠的耐热性和尺寸稳定性,那么就有实现轻量化的可能性。

随着原材料工业的发展和共混改性技术的不断进步,目前已经可以开发出一种材料,它在添加5%矿粉的情况下,可以达到高抗冲、高流动、中耐热和低收缩、低线性膨胀系数的目的。材料标记为PP+E/P+T5。3种材料基本物性对比见表7。

表7 3种材料基本物性对比

从表7可以看出:PP+E/P+T5类型的材料,兼具了低密度、高抗冲、中耐热和低收缩、低线性膨胀系数的优点,而且由于具有较高的流动性能,产品的厚度可以减薄和注塑成型周期大大缩短,在保证质量的前提下,有效地降低了零部件的成本。表8为使用两种材料生产的某自主品牌汽车保险杠效果对比。

表8 两种材料生产的效果对比

由表8可以看出:用新材料生产的保险杠比原保险杠轻300g,减重幅度约10%;新材料生产周期从105s缩短到75s,生产效率提高了约30%,这对于单月生产产量大的零部件来说,具有十分重要的意义:既可以减少设备、模具和现场工作人员数量,同时可以大幅度降低产品的制造成本。

2.3 高流动PP/EPDM材料在薄壁轮罩衬垫上的应用

轮罩衬垫的主要作用是:在汽车行驶过程中,保护汽车车身不受碎石和泥浆的冲击破坏,同时降低噪声。汽车轮罩衬垫目前常用的成型工艺有:毛毡模压成型、PP注塑成型和PE片材吸塑成型等。

对于PP注塑成型,使用的材料又分为PP/PE和PP/EPDM。其中,上海大众的TL52649标准中轮罩衬垫材料定义为PP/PE,而上海通用的STMA014标准中轮罩衬垫材料定义为PP/EPDM。PP/EPDM的抗碎石冲击性能明显要优于PP/PE类材料,但是原材料的单价则要比PP/PE类材料贵5%左右。基于此,作者开发出了MI在50 g/(10 min)以上的超高流动PP/EPDM材料,分别试制图4所示轮罩衬垫,两种轮罩衬垫的对比见表9。

项目轮罩衬垫原有材料超高流动材料多轴冲击性(-15℃)韧性韧性单品质量/g750410成型周期/s5545壁厚/mm1.81.0单件材料消耗金额/元10.12(13.5×0.75)6.56(16×0.41)

由表9可以看出:这种材料可使轮罩衬垫的壁厚从1.8 mm降至1.0 mm,在保证抗冲击性能的前提下,产品的质量大大减轻,成型周期缩短约20%,同时,单品原料成本也大大降低。真正做到了既能保持轮罩衬垫在高低温状态下的抗冲击性能,又能满足产品的价格要求。

3 结束语

汽车轻量化是目前一个十分热门的研究领域。通常来说,以塑代钢是其中的主要方向之一。但是相对来说,以塑代钢的投入比较大。而以低密度改性PP材料替代传统的矿粉填充改性PP类材料用于内外饰零部件的制造,则已比较成熟:既有完善的材料标准,又有批量生产的成熟案例。综合各方使用效果,结合国内自主开发车型的实际情况,使用该类材料对于降低零件质量、提高零件品质有着极为重要的意义,同时也为降低成本开辟了一条新的途径。

【1】 马鸣图,路洪洲,李志刚.论轿车白车身轻量化的表征参量和评价方法[J].汽车工程,2009,31(5):403-406,439.

【2】 Bertram R,Kay A.Using new lightweight materials in automotive construction[J].Galvanotechnik,2011(7):1460-1467.

【3】 冯美斌.汽车轻量化技术中新材料的发展及应用[J].汽车工程,2006,28(3):213-220.

ApplicationofPPMaterialinAutomotiveLightweightingScheme

XU Wei,PAN Jiehua,JIANG Yanyun

(SAIC GM Wuling Co.,Ltd.,Liuzhou Guangxi 545007,China)

2014-07-14

徐伟(1985—),女,工学学士,助理工程师,从事非金属材料研究工作。E-mail:wei2.xu@sgmw.com.cn。