基于Omega理论的外啮合齿轮泵磨损寿命分析

王晓红,闫玉洁,李秋茜

(北京航空航天大学可靠性与系统工程学院,北京100191)

据统计,液压系统的故障大约有80%~90%是由油液的污染引起的,其中固体颗粒污染物引起的液压系统故障占总污染故障的60% ~70%[1]。对于齿轮泵元件,颗粒污染物使得泵的相对运动部件如齿轮端面和侧板、齿轮和壳体等零件磨损加剧,使泵的流量减小、压力降低、功率和效率也相应降低,使泵寿命缩短甚至损坏。按照传统的液压泵污染敏感度试验的要求得到的是液压泵的流量退化曲线,难以将曲线作为结果应用到实际中,因此需要将试验结果与相应的理论进行结合,使得结果能够定量地分析泵的抗污染性能,并反映泵的污染寿命。将Omega理论应用到泵的污染敏感度试验中,根据外啮合齿轮泵的磨损泄漏模型得到其流量衰减拟合公式来对试验数据进行优化,是准确评价其抗污染磨损的性能并预测其污染磨损寿命的一种方法,将为外啮合齿轮泵进行合理的污染控制、提高液压系统工作效率提供重要的依据。

1 外啮合齿轮泵的磨损泄漏模型

研究污染磨损对齿轮泵寿命的影响,可将输出流量视为其性能下降的基本参数,液压泵流量降低的原因主要是因磨损所导致的泄漏损失。对于侧板有自动补偿作用的外啮合齿轮泵,可以认为齿轮泵内泄量仅为齿顶与壳体的间隙泄漏[2]。

根据Wilson的泵的模型[4],泄漏量Q等于:

式中:r为齿轮半径;ω为齿轮角速度;h为泄漏路径的间隙;μ为油液的动态黏度;L为泄漏路径的宽度;b为齿轮厚度;p为泵的进口和出口的压差。

因此,流量退化比为实际流量Qa与理想流量Q0的比值:

经变换可得:

2 Omega理论

Omega理论又称污染敏感度理论,在这个理论中污染敏感度系数Si作为一个整体参数代表元件对污染物的耐受度,它可以描述单个污染颗粒致使液压元件产生的性能衰退。因此,在一定油液污染条件下,液压元件的某一基本性能衰退量就等于流量与所有尺寸区间内的颗粒污染敏感度系数的乘积之和。由此可以建立液压元件性能退化的基本方程:

式中:P为反映液压元件基本性能的参数,dPi表示由尺寸区间i内的污染颗粒所造成的性能退化;Si为液压元件在尺寸区间i的颗粒污染物的敏感度系数;ni为尺寸区间为i的污染颗粒浓度;“-”表示性能下降。

公式 (4)对所有液压元件因污染颗粒所引起的性能退化均适用,对泵和伺服阀的磨损而言,可将输出流量视为其性能下降的基本参数,对伺服阀的卡滞可以将伺服阀的死区大小作为其性能下降的基本参数,对作动筒的磨损来说可以将速度作为其性能退化的基本参数。

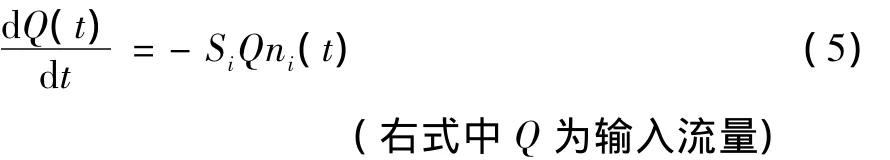

将流量Q作为泵性能下降的基本参数,则泵的性能退化方程为:

泵在不断磨损的同时污染颗粒浓度逐渐降低,试验结果表明能对元件产生磨损的污染颗粒浓度ni随时间成指数关系变化:

式中:n0,i为尺寸区间i的颗粒污染物的初始浓度;n0,i=ni-ni+1;ni(t)为 t时间段后的污染浓度;τ为颗粒磨损时间常数,一般为颗粒浓度降低到初始浓度的37%所用的时间,大量统计分析表明,无论元件类型、元件大小还是微粒大小间隔,其磨损时间常数都被近似估计为9 min。

图1 颗粒磨灭曲线

将公式 (6)代入公式 (5)可得:

式中:Q0,i为泵的初始流量即额定流量。

当t趋近于正无穷时,泵的最终稳定流量Qf,i为:

由式 (9)可得到污染敏感度系数Si为:

式中:Qf,i为泵的实际输出流量;Q0,i为泵的初始流量。

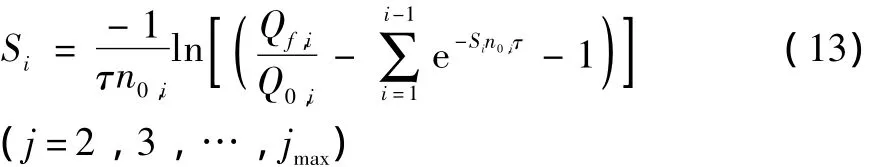

在上述方程的基础上,不同尺寸区间的Si可以通过S1推导出来。S1代表最低尺寸区间的污染敏感度系数,通常为0~5 μm。

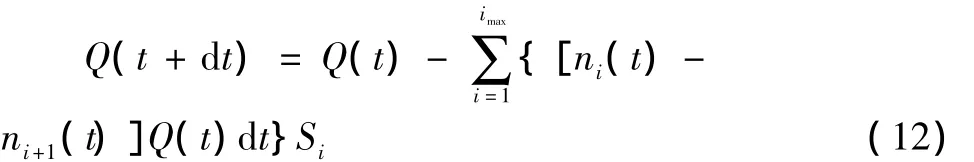

暴露在所有污染物分布下元件的流量退化量等于各个尺寸区间的污染物引起的流量退化量之和,其数学方程为:

对更高尺寸区间:

在现场工作条件下颗粒污染物不断被磨灭,侵入的染物不断代替由过滤器清除的污染颗粒使得系统保持在一个相对稳定的污染水平,因此油液污染浓度近似不变即:

式中:nf,i为在现场条件下的油液污染浓度,近似为定值。

将公式 (14)代入并积分,得到:

泵的流量从初始值降到最低允许值这段时间即泵的磨损寿命,根据公式 (15)可求得在现场实际条件下,泵的污染磨损寿命计算公式:

3 外啮合齿轮泵污染磨损寿命分析

3.1 液压泵污染敏感度试验方法

通过上面的理论分析,得到外啮合齿轮泵流量衰减的拟合公式、液压泵污染敏感度数值与液压泵污染寿命的计算公式,但是其中的加入污染颗粒前的流量Q0,i、加入污染颗粒后的流量 Qf,i等参数需要进行实际试验测定。

液压泵污染敏感度试验方法是一种在试验条件下评定液压泵对污染物敏感程度的强化模拟方法,这种方法最初由美国俄克拉荷马州立大学流体动力研究中心提出,已被接受为国际标准试验方法[6]。

改进后的液压泵污染敏感度试验系统如图2所示。

图2 液压泵污染敏感度试验系统

试验采用标准的ACFTD粉尘或者MTD试验粉尘。为了缩短试验时间,污染颗粒浓度应比较高,常用污染颗粒浓度为300 mg/L。试验以尺寸最小的颗粒等级0~5 μm开始,分别加入油液污染浓度为300 mg/L的0~5 μm的试验粉尘,使泵在额定工况下运转,直到流量保持不变并稳定10 min,或运转时间达到30 min。记录泵在加入污染颗粒前的初始流量值及运转一定时间后的流量值,之后将系统的污染颗粒过滤干净,再分依次注入300 mg/L的0~10 μm,0~20 μm,0 ~ 30 μm,0 ~ 40 μm,0 ~ 50 μm,0 ~ 60 μm,0~70 μm,0~80 μm 的试验粉尘,重复试验,记录流量数据。

3.2 外啮合齿轮泵的污染敏感度

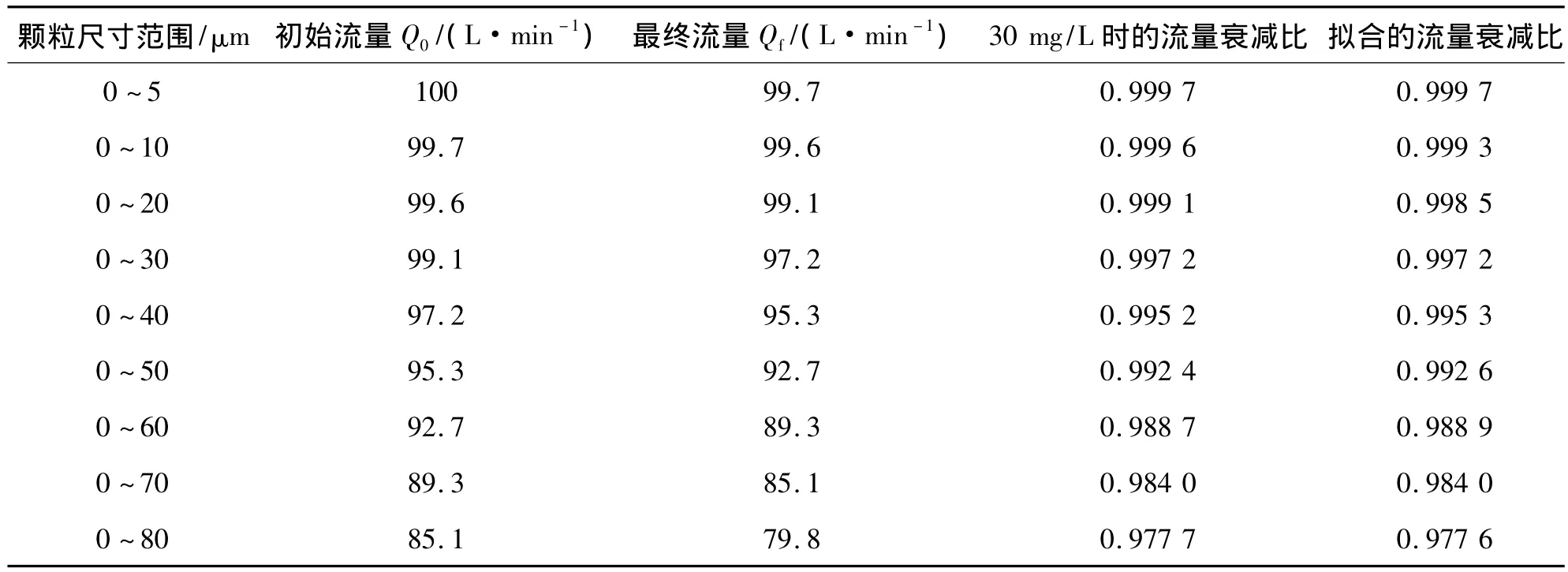

参考以E.C.Ftich教授为首的流体动力研究中心所得到的一组外啮合齿轮泵污染敏感度试验的数据如表1所示。

表1 外啮合齿轮泵污染敏感度试验数据

为了缩短试验时间,液压泵的污染敏感度试验是在300 mg/L的高污染浓度下进行的,而Omega理论是在应用在污染浓度为30 mg/L的条件下,因此首先需要进行数据的标准化,利用线性模型将300 mg/L条件下的试验数据变换到30 mg/L条件下:

对污染敏感度试验来说,Q0是每次加入污染颗粒前的流量,Qa为每次加入污染颗粒后的流量。根据外啮合齿轮泵的磨损泄漏模型,将间隙h替换为侵入微粒的直径D,可得到:

运用最小二乘法得到如下的方程,经试验证明,根据这个方法所得出的曲线与实际试验数据非常接近。

式中:Di为i尺寸范围内的最大直径;

Qi0为对系统注入i尺寸范围污染物后的流量与初始流量之比。

得到这个流量退化拟合曲线之后,运用拟合所得到的 (Qf/Q0)fit数据和标准粉末油液的微粒分布数据代入公式 (11)和公式 (13)来计算泵的磨损污染敏感度系数。

由这组数据得到 K1=6.240 6×10-5;K2=3.401 9×10-8。拟合得到的流量衰减比如表1所示。

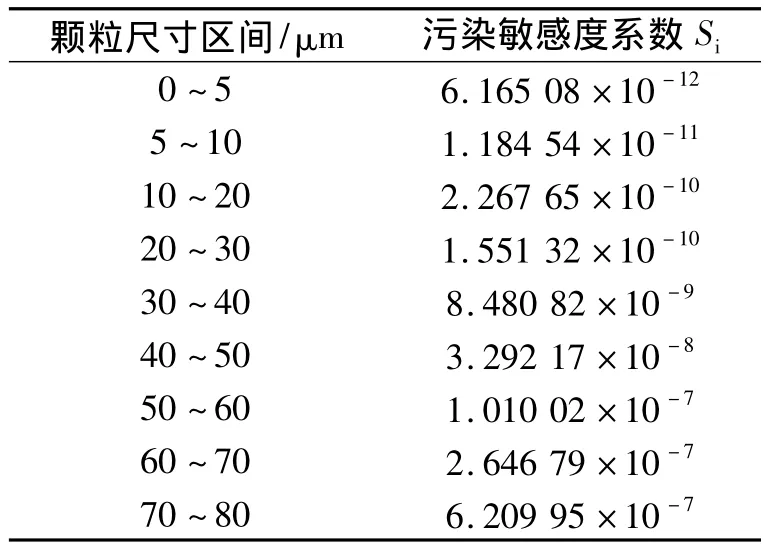

得到的齿轮泵的污染敏感度系数如表2所示。

表2 外啮合齿轮泵的污染敏感度系数

3.3 外啮合齿轮泵的污染磨损寿命

取流量退化为额定流量的80%时视为泵失效。当油液等级为SAE5、SAE7、SAE9、SAE12时,每毫升油液中各个尺寸区间的颗粒数目如表3所示。

表3 每毫升油液中的颗粒分布

将上一步所求得的泵磨损敏感度数据和油液颗粒数据代入液压泵的污染磨损寿命计算公式 (16),可得到泵在SAE5、SAE7、SAE9、SAE12级油液下的污染磨损寿命分别为:SAE5级污染寿命为2 501.27 h;SAE7级污染寿命为625.32 h;SAE9级污染寿命为156.33 h;SAE12级污染寿命为19.54 h。

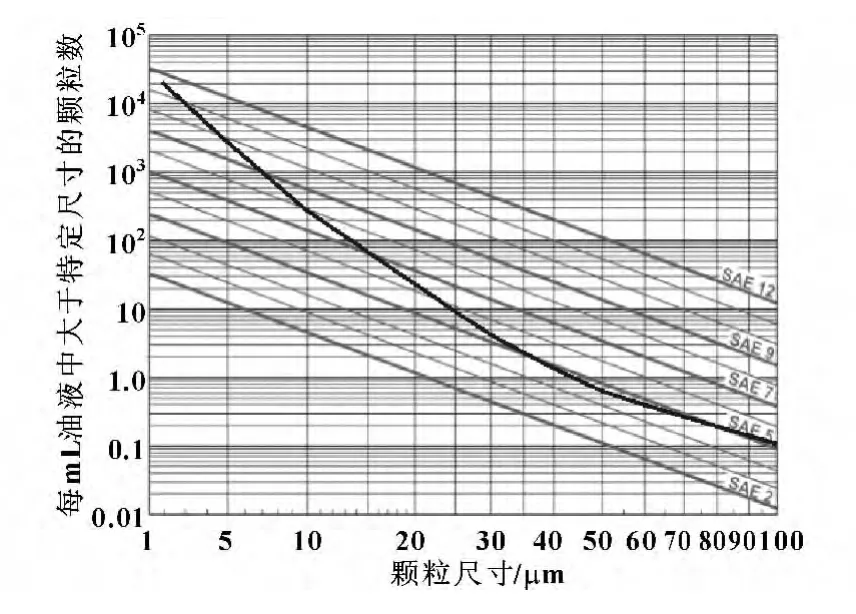

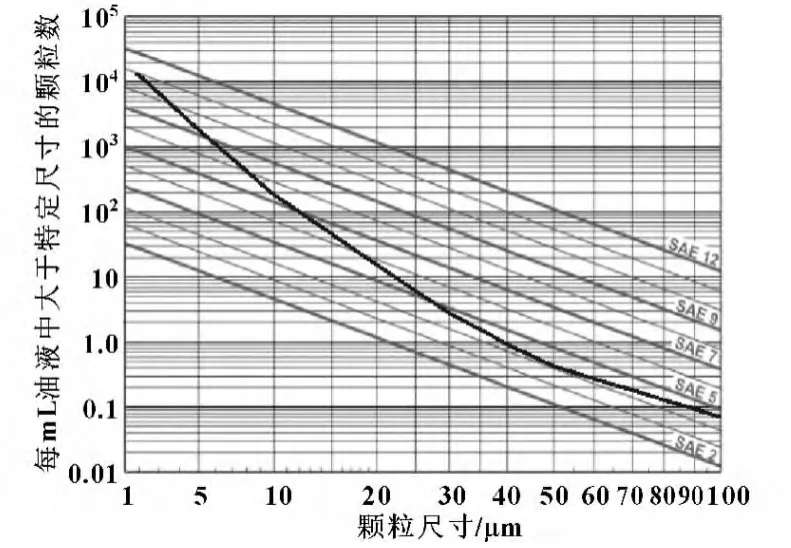

设置泵在SAE7级油液条件下,分别绘制出液压泵工作寿命为1 000 h、2 000 h、3 000 h的污染耐受曲线,如图3—5所示。

图3 液压泵工作寿命为1 000 h的污染耐受曲线

图4 液压泵工作寿命为2 000 h的污染耐受曲线

图5 液压泵工作寿命为3 000 h的污染耐受曲线

4 结论

在液压元件污染敏感度试验的基础上做出改进并进行延伸,运用Omega理论,利用外啮合齿轮泵的污染敏感度试验数据计算获得其污染敏感度系数和污染磨损寿命,克服了液压元件污染敏感度理论缺乏对工程实际指导作用的缺点,通过这种方法能够定量分析和比较各类泵的污染耐受性、预测受试泵在不同颗粒污染等级下的性能变化规律和污染磨损寿命。

【1】王强,涂群章,程建辉,等.液压系统污染控制[M].北京:国防工业出版社,2010.

【2】贾瑞清,夏志新.液压元件污染磨损寿命的实验室模拟研究[J].液压与气动,1994(3):4-7.

【3】许贤良,赵连春,王传礼.复合齿轮泵[M].北京:机械工业出版社,2007.

【4】FITCH E C,HONG I T.Hydraulic System Design for Service Assurance[M].Okal homa:BYDyne,Inc.,1999.

【5】FITCH E C,HONG I T.Hydraulic System Modeling and Simulation[M].Okal homa:BarDyne,Inc.,2008.

【6】International Organisation for Standardisation.ISO/DIS9632.Hydraulicfluid Power-Fixed Displacement Pumps-Flow Degradation Due to Classified A.C.Fine Test Dust Contaminant-Test Method[S].1991.

【7】Society of Automotive Engineers.SAE AS 4059E:2005.Aerospace Fluid Power-Cleanliness Classification for Hydraulic Fluids[S].2005.

【8】李昆,高亚奎,刘红.液压泵污染寿命预测技术研究[J].航空科学技术,2011(1):49 -52.