带专家系统的H型钢焊接专机的研制

李 铜,廖家勇,谭志成

(1.西华大学 材料科学与工程学院,四川 成都 610039;2.成都艾格科技有限公司,四川 成都 611743)

0 前言

H型钢也叫工字钢,在工程建设、标准厂房、桥梁工程、重型货车承重梁等场合都有应用,其结构大小会根据实际应用而不同,很多梁的成型一般都采用两块翼板和一块腹板拼接后焊接而成。据调查目前的H型钢焊接专机基本都能够满足生产需求,但是在参数调整和显示方面都还采用传统的半自动控制方式,在针对多品种规格应用场合就显得自动化程度比较落后,因此设计出一款带专家数据库的H型钢焊接专机,所描述的应用场合为埋弧焊方法,工件通过组立机点固,然后通过专机同时完成两条角焊缝的自动焊接。

1 焊接专机

为了提高焊接生产效率,设置双工位结构,一个工位用于焊接,另一个工位用于准备,设计行走台车上安装回转台,机身结构设计成悬臂机构,悬臂机构安装于回转台上,对于回转结构只有当工位切换时需要动作;为了保证焊缝的焊接质量,系统中设置了机械跟踪系统;对于控制系统是本专机的关键部分,其主要功能是为操作者提供便捷的操作功能和参数查询功能以及新产品应对功能。

2 系统架构

该控制系统架构如图1所示,系统采用PLC作为控制核心,HMI人机界面作为人机交互界面,PLC系统主要控制工装夹具的夹紧与打开;控制回转机构的正反转,保证焊接枪头能够准确到位;控制台车的行走;控制焊机的启动和停止,控制焊剂的送出和回收等等。系统中人机界面采用台达DOPB07S215系列屏,该屏有128 M flash存储器,支持SD卡,USB接口;三个独立通讯端口,可以分别设定为RS232,RS485 和 RS422 通讯方式[1],同时支持 16位和32位配方功能,这为焊接数据库的建立提供了非常方便的软硬件平台。

图1 系统架构

在信号传输方面(见图2),PLC与人机界面通讯采用RS232通讯协议,人机界面与变频器通讯采用RS485通讯协议。这样大大减少了控制用线,为了保证系统运行的稳定性和可靠性,在PLC与变频器之间直接通过I/O信号连接,控制正反转和启停。

图2 控制系统主原理

关于焊接电流电压的设定,系统中增加至少具有两路DA转换通道和两路AD转换通道功能的模块,该模块直接与PLC通过数据线连接,而输出口通过调理电路接入到焊接电源的电流和电压给定信号输入口。其功能有:(1)将人机界面中的焊接电流和电压值通过数字信号传输给PLC,通过PLC的DA转换将数字信号转化为模拟信号,此模拟信号与设定的电流电压值相匹配,同时与焊机的设定值相匹配,因此可以将这个信号通过硬件隔离电路传输给焊机。(2)将焊接时的实际焊接电流和电压值通过信号转化为模拟信号,再经过AD模块进行AD转换将数字信号提供给PLC,然后通过通讯方式在人机界面上显示出来。

人机界面与变频器之间通过RS485通讯,人机界面可以将变频器中的实际运行速度和故障信号读取出来,同时通过人机界面设计的行走速度参数传输到变频器中。

3 建立数据库

数据库是基于人机界面具有的配方功能而开发的,所谓配方即是说当系统中需要多组数据使用时,可以分组建立一个配方组,当需要调用某一组数据时,直接通过调用的方式来读取数据从而达到适应多规格多工艺的应用场合。一组完整的配方靠配方组别寄存器RCPNO来指定配方组别,配方读取和写入都是根据配方编号寄存器记载的配方组别来读写的,比如选择第一组配方时,RCPNO=1,选择第四组配方时,RCPNO=4。配方的长度与组数是由使用者编辑配方表时所设定,其大小限制于配方寄存器RCP的容量,本系统中配方大小不能超过64K,即是说配方的的长度x组数不能超过65536。

配方分为16位配方和32位配方,16位配方解决一组数据,如果想使用一个数组群,32位配方是最合适的。32位配方除了具有配方组别寄存器RCPNO外,还具有配方群组别寄存器RCPG,RCPG用来指定32为配方群组别,与16位配方不同的是,32位配方多了配方群组别的选择,使用者进行配方读取写入时,除了要指定配方组别外,还需要指定配方群组别方能读写一组配方,选择一群组的第一组配方时,RCPG=1,且RCPNO=1,选择第三群组的第四组配方时,RCPG=3且RCPNO=4,配方群组数是由使用者编辑配方表时所设定,其大小限制64 K。

本系统中设定一个16位配方组,配方大小长度为4,组数为20组,即每一组配方有四个参数,分别是板厚、焊接电流、焊接电压和焊接速度,本系统中焊丝统一采用4 mm规格。参数中板厚是为了便于焊接工艺条件的查询而设置的一项参数;焊接电流和焊接电压参数直接写入到PLC的DA模块中,通过DA转换再与焊接电源接口;行走速度参数需要通过换算再写入到行走用变频器中,具体换算如下:电机额定转速为n=1 450 r/min,减速比为i=200,行走齿轮的模数m=2,齿数z=65,行走速度v=nпmz/i,本研究的额定行走速度为v=2 595 mm/min。额定条件下变频器的运行频率为50 Hz,换算后得出步进速度为51.9 mm/(min·Hz)。在行走速度设定和实际行走速度读取都需要转换,转换通过宏编辑功能实现。

为了便于现场操作,本系统将数据库设置成焊接规范查询表,如图3所示,操作者只需在查询条件中输入板厚,输入状态显示为0,那么在界面的下方就会显示出查询结果,如果数据库中没有所需要的查询条件,那么输入状态框就会显示为EE。如果所查询的结果满足现在的生产需要,直接点击正下方的参数写入,焊接电流和焊接电压会立即写入到PLC中通过DA转换后送往焊接电源中作为电流电压设定值;行走速度会通过宏编辑运算后直接写入到变频器中作为运行频率的设定值。

图3 焊接规范查询界面

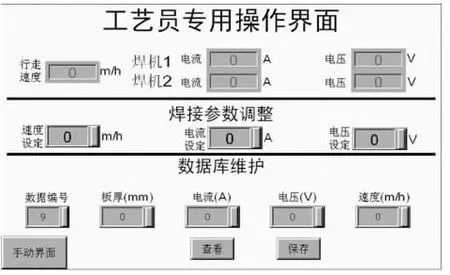

4 数据库的维护

本数据库设置了20个数据组,每一组数据对应一种产品,而每组数据都会涉及到新增和完善,对数据库的维护便是必不可少的一项工作,因此设计了一个工艺员专用界面,如图4所示,上面一栏是显示焊接过程中实际的焊接电流和电压值,和行走速度。第二栏是焊接工艺参数调整栏,首先工艺人员在焊接前设定焊接电流、电压和行走速度;然后通过控制柜上的启动按钮,启动焊接,经过反复调整工艺参数得到合格的产品后,工艺员得到新的工艺参数;工艺员需要将新的工艺参数导入到数据库中,也就是利用第三栏的数据库维护栏。

图4 工艺员专用界面

(1)新增数据组。工艺员需要调用数据编号1~20中任意一位,然后点击查看,如果此组数据都显示为0,说明此组数据暂时没有记录,工艺员可以按要求填入相应的参数数据,然后点击保存,保存位置可以是人机界面的掉电保持区,也可以是可移动存储器。

(2)修改现有数据组。此种情况的数据调用流程与新增数据组一样,工艺员点击查看所调用的数据是否与要修改的参数相匹配,确认后将对应的参数进行修改,修改完成后点击保存,完成对已有数据的维护工作。

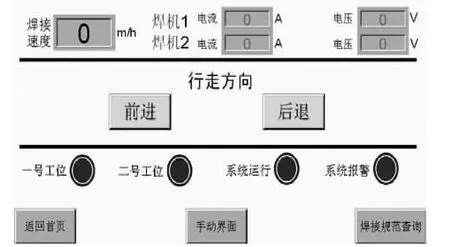

5 整机操作

本系统为实际使用设置了手动操作界面和自动运行界面,手动运行界面参见图5,关于机头的控制、送焊剂和回收焊剂控制等都可以在此界面上控制,当然为了操作的实用性,同样将工艺参数也引入到该界面上,在调试时非常方便。通过画面切换可以进入到自动运行界面、焊接规范查询界面、工艺员专用界面等。

在正常的批量生产中,如果停留在手动操作界面,生产效率会较低,因此本系统设置了自动运行界面,如图6所示。在此界面中,操作者只需要切换台车的行走方向,即是确定行走电机的正反转方向,然后在控制柜面板上按启动按钮,系统就会自动地下枪、送焊剂、起弧、行走、焊剂回收、到位停止等等一连贯的动作,焊接过程的相关参数会在运行界面上实时地显示出来,对焊接过程的控制一目了然。

图5 手动操作界面

图6 自动运行界面

现场实物照片如图7所示,根据现场调试结果来看,系统运行非常稳定,完全满足客户的生产应用和新产品开发应用。

图7 设备现场照片

6 结论

(1)通过现场调试,设备运行各项指标满足设计要求。

(2)通过实验证明专家数据库完全满足客户产品规格要求,且数据库运行稳定。

(3)针对焊接电流和电压的设定和显示目前设计两套完整的系统,一是通过焊机控制面板的电流和电压旋钮来设定这两个值,通过焊机面板的电流和电压表来显示实际的焊接电流和电压值;另一套系统就是通过PLC的DA和AD扩展模块再结合数据处理软硬件从而通过人机界面来设定和显示电流和电压值。

(4)系统中给出了实际行走速度和变频器运行速度之间的换算关系。