用于机载雷达的流线型差压式流量计*

黄 璐

(南京电子技术研究所, 江苏 南京 210039)

用于机载雷达的流线型差压式流量计*

黄 璐

(南京电子技术研究所, 江苏 南京 210039)

文中设计了一种用于机载雷达环境的流线型差压式流量计,通过数值模拟和实验研究了实际应用条件下不同流量对应的压差,从而得到压差和流量之间的确定关系,并由此得出流出系数和雷诺数之间的关系曲线。流出系数始终保持在0.87左右,并在低雷诺数条件下仍保持良好的线性一致性,与机载雷达的特点十分吻合。进一步将其扩展为一种集成度高的温度、压力、流量一体化测试装置,已应用于机载雷达产品中,对其他类似工程应用也具有指导意义。

差压式流量计;流出系数;压力损失;一体化测试装置

引 言

目前,机载雷达在地面调试时,冷却系统的流量检测中主要使用的是涡轮流量计和电磁流量计,但是二者都不太适合用于机载环境。涡轮流量计[1-2]在使用中涡轮高速转动,再加上振动、冲击等机载环境,使得轴承易损,降低了长期运行的稳定性,影响使用寿命。另外,机载的低温气候环境使得流体粘度增高,从而使得涡轮流量计的最大流量和线性范围减小。对于电磁流量计来说,机载雷达的电磁环境会影响其测量的准确度。

因此,差压式流量计更适合机载雷达冷却系统的流量检测,其性能稳定可靠,不受电磁、振动等机载环境的影响,使用寿命长,适应性较广。但传统的标准孔板流量计压力损失大,这对资源有限的机载条件来说是一种弊端,而且对制造的精度要求高,当被测流体中存在杂质时,易造成堵塞和磨损,影响测量精度。

本文设计了一种流线型差压式流量计,克服了传统差压式流量计的劣势,具有压力损失小、量程范围大的特点。进一步将其扩展为一种集成度高的温度、压力、流量一体化测试装置,完全满足机载环境的测试应用,而且可将其应用到其他的工程实际中。

1 流线型差压式流量计的数值研究

孔板的流量公式[3]为

(1)

式中:qv为体积流量;C为流出系数;β为孔板开孔直径和管道直径之比;D为管道通径;ρ为流体密度;ΔP为孔板前后压力差;当流体为不可压缩流体时,ε=1。

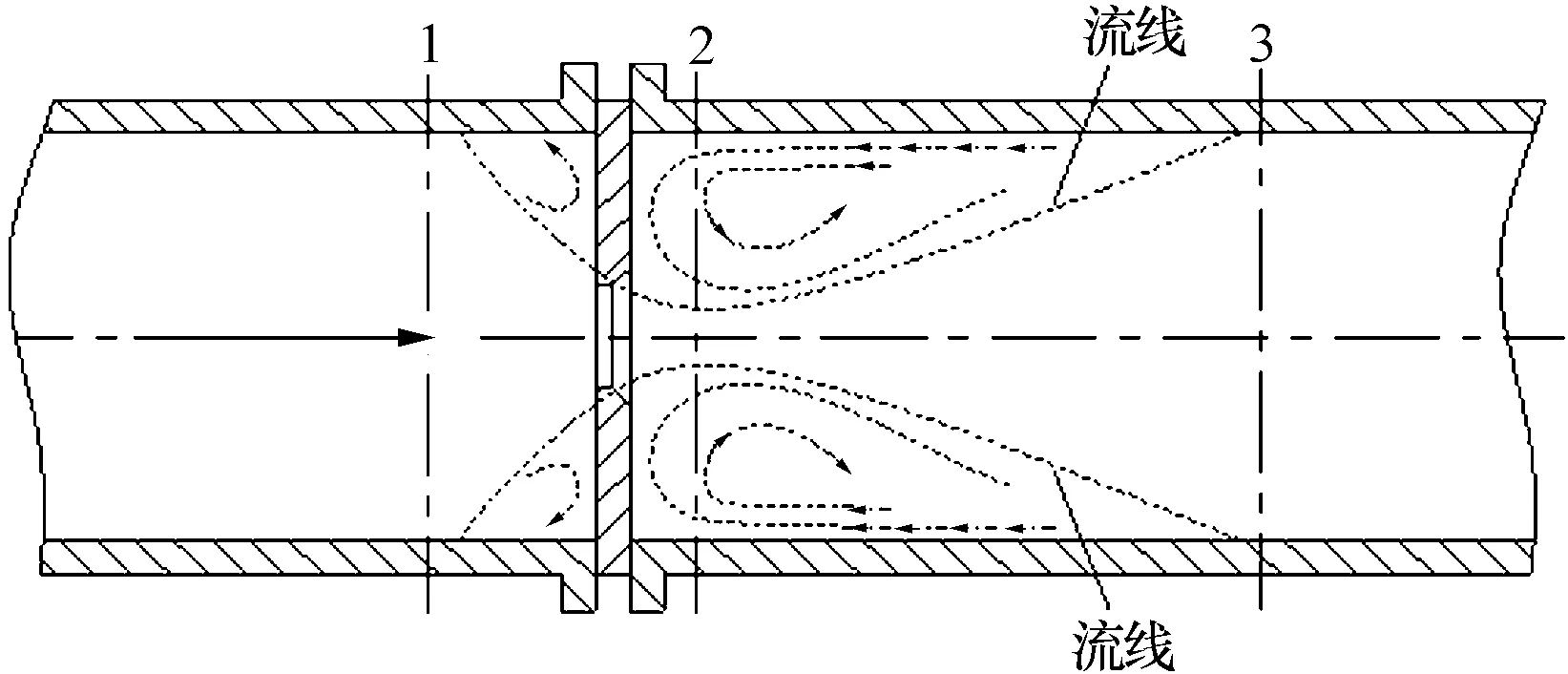

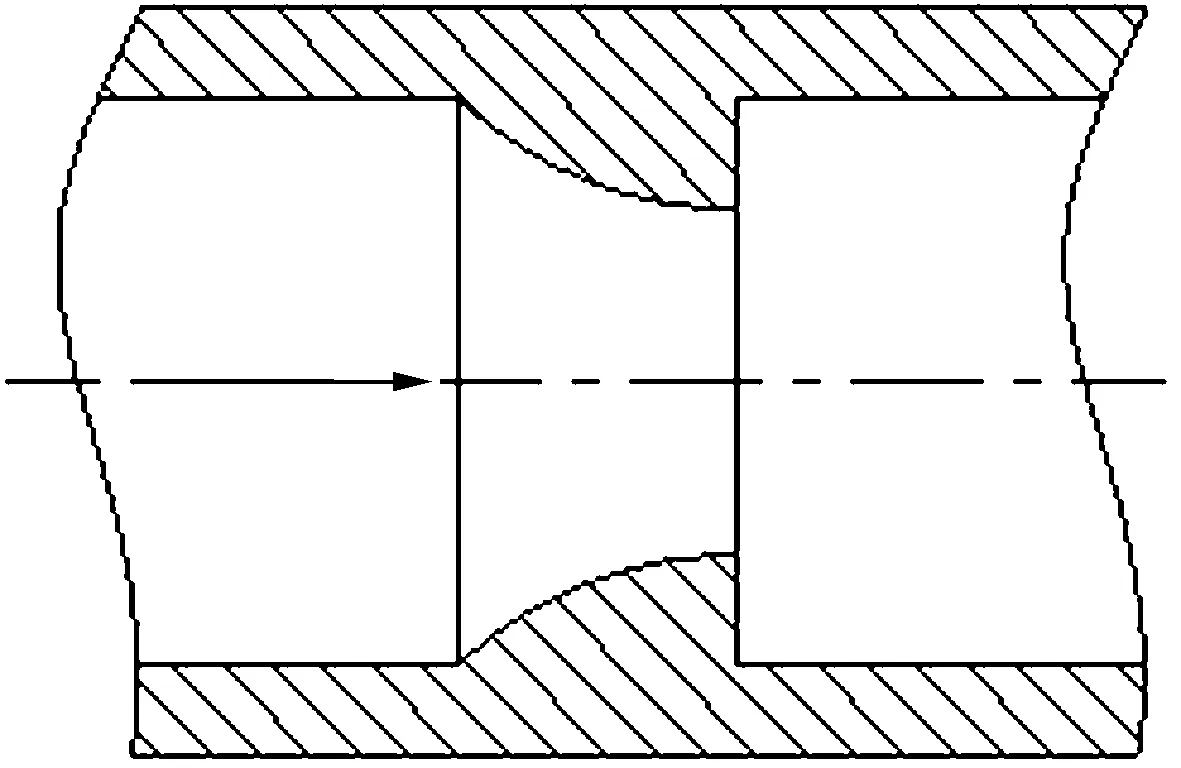

对于一定形式的标准节流装置,其流出系数C仅与β和雷诺数Re有关。图1为标准孔板的流线示意图,充满圆管的稳定流动的流体到孔板前的截面1后开始收缩,位于边缘的流体向中心加速,一直收缩到板后的截面2处,之后流束逐渐扩大到截面3,恢复原有的状态。可以看出孔板前存在死区,孔板后会产生涡流,这些均会造成不可恢复的压力损失。因此,本文设计了一种流线型孔板结构,如图2所示。结构避开死区和涡流区,具有沿着流线的形态,从而减小压力损失。

图1 标准孔板流线示意图

图2 流线型孔板结构

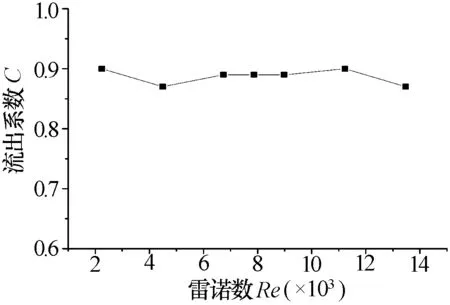

利用CFdesign软件对这种流线型孔板结构进行了数值模拟分析。根据现有机载雷达的实际应用进行参数设置,孔板结构材料为铝合金5A05,流体为乙二醇水溶液,管道通径D为DN25,孔板开孔直径和管道直径之比β=0.612,计算区域为孔板前10D,孔板后4D,流体的流量分别为1、2、3、3.5、4、5、6 m3/h。整个模型划分为约90万个四面体网格,网格最大长宽比小于15。设置双精度、单向耦合、三维湍流k-ε模型[4]的模式进行求解。以孔板前D后D/2取压得到压差ΔP,并根据公式(1)计算流出系数C,得到雷诺数Re和流出系数C间的关系曲线,如图3所示。

图3 流线型孔板雷诺数和流出系数间的关系曲线

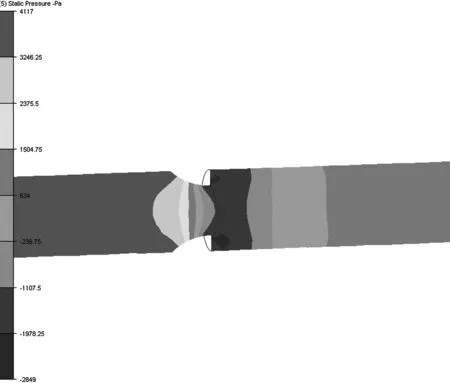

从图3可以看出,对于这种流线型孔板结构,在所计算范围内,流出系数始终保持在0.87左右,在低雷诺数下仍具有良好的一致性。而对于标准孔板结构[5],β=0.612,当雷诺数高于10 000时,标准孔板的流出系数为0.6,明显低于流线型孔板结构。而在低雷诺数下流出系数呈非线性偏移,此时标准孔板流量计将无法准确测量管道流量。对于机载雷达,由于载机资源的限制,为了减小阻力,管道内的流速一般控制在2.4 m/s内,这样管道内多数为低雷诺数的情况。比如图4,在机载的典型流量2 m3/h,管径DN25条件下,流线型差压式流量计自身产生的压力损失仅为1.7 kPa。因此,流线型孔板结构更适合机载雷达流量的测量。

图4 流量为2 m3/h时的压力场

2 流线型差压式流量计的实验测试

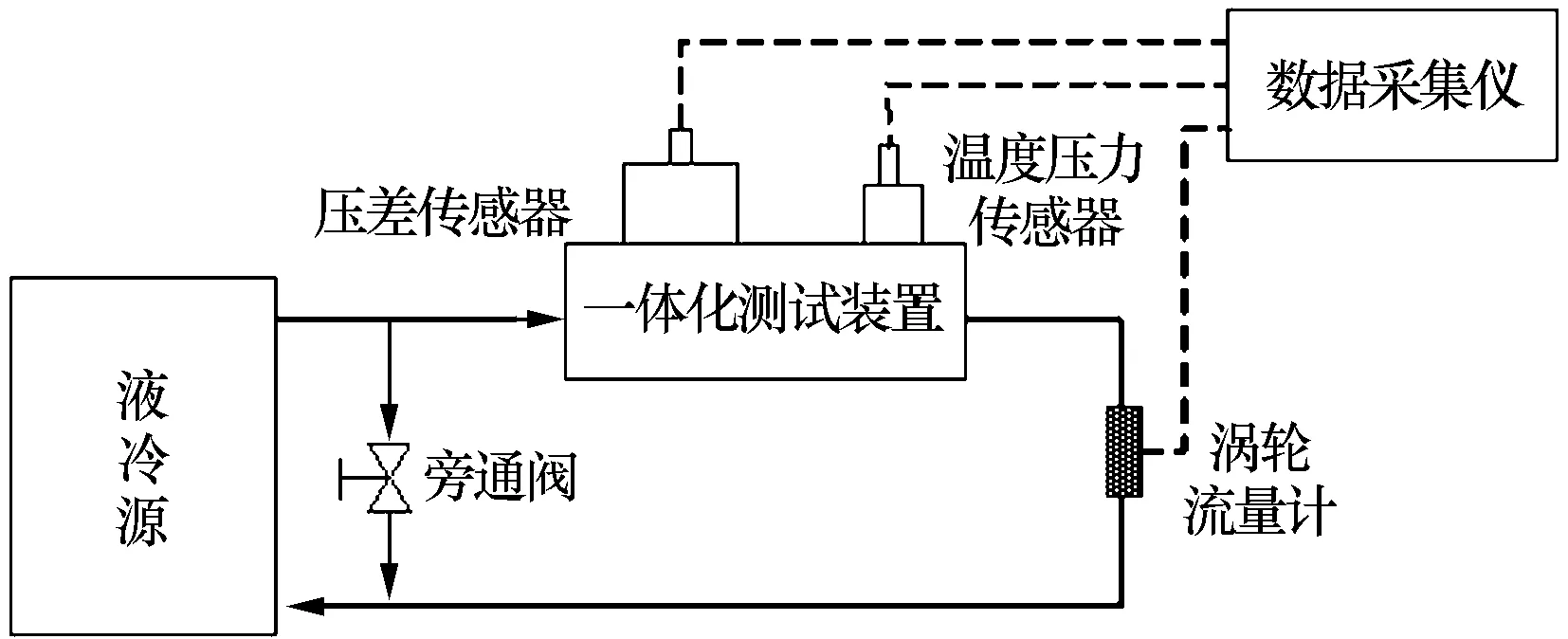

实验装置如图5所示,此实验系统可用于流线型差压式流量计的标定,并和数值模拟结果进行对比研究。通过调节旁通阀,液冷源可提供0~4 m3/h的流量。采用LWGY-15型涡轮流量计和MB450-079温度压力传感器,测量精度为0.5%。采用JC-043H压差传感器,测量范围为0~0.4 MPa,测量精度为1%。

图5 测试系统

一体化测试装置结构如图6所示,可用于机载雷达冷却系统中温度、压力、流量参数的测试。整个装置结构紧凑、稳定可靠、集成度高,省去了各传感器测试点之间的管路连接接头,传感器和测试结构间通过O型密封圈进行密封。流量测量采用自行设计的流线型孔板结构,前D后D/2取压得到压差后,通过数值模拟和实验得出压差和流量间的确定关系,从而得到流量值。温度和压力测量采用一体化温度压力传感器。

图6 一体化测试装置结构

根据测量仪器的精度及控制参数范围,由误差分析得出体积流量、压差的最大误差分别为0.5%、1.0%。因此,基于本实验所测参数的变化范围,按照误差传递理论[5]来估算流出系数在极端条件下的最大可能误差为

(2)

3 结束语

本文以标准孔板流量计为基础,设计了流线型孔板结构,利用CFD软件数值仿真分析了机载雷达应用环境下不同流量对流出系数一致性差异的影响,并通过实验验证了数值模拟结果。结果表明:流线型差压式流量计压力损失小,测量范围内的流出系数高于标准孔板结构,并且在低雷诺数下流出系数的线性一致性保持良好,从而扩大了测量范围,保证了测量精度。流线型孔板结构是由收缩段的长度和曲率半径决定的,这为后续的进一步优化设计起到了指导性的作用。此外,进一步设计了流量、温度、压力一体化测试装置,已经应用于某机载雷达冷却系统,测试稳定可靠、方便快捷,取得了较好的效果。

[1] STOLTENKAMP P W, BERGERVOET J T M, WILLEMS J F H, et al. Response of turbine flow meters to acoustic perturbations[J]. Journal of Sound Vibration, 2008, 315(1-2): 258-278.

[2] 王兴才, 王力勇. 涡轮流量计的特点分析及使用[J]. 航空计测技术, 1997, 17(3): 17-21.

[3] 梁国伟, 蔡武昌. 流量测量技术及仪表[M]. 北京: 机械工业出版社, 2002.

[4] 王福军. 计算流体动力学分析: CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004.

[5] 吴永生, 方可人. 热工测量及仪表[M]. 北京: 中国电力出版社, 2002.

黄 璐(1984-), 女,工程师,主要研究方向为电子设备的热控技术。

Streamline Pressure Difference Flow Meter for Airborne Radar

HUANG Lu

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

A streamline pressure difference flow meter for airborne radar is designed in this paper. The pressure differences corresponding to different flow rates under practical condition are studied by numerical simulation and experiment, the relation between pressure difference and flow rate is therefore obtained, and then the relation curve between discharge coefficient and Reynolds number is got. The discharge coefficient is always constant near 0.87, and the discharge coefficient is reasonably linear with the Reynolds number, especially under the condition of low Reynolds number. It is perfectly meeting with the properties of airborne radar. The flow meter in this paper is further incorporated into a compact integrated test device to measure temperature, pressure and flow rate, which has already been used in airborne radar products. It also has guidance value for similar projects.

pressure difference flow meter; discharge coefficient; pressure lose; integrated test device

2014-09-07

TH814+.5

A

1008-5300(2014)05-0029-03