基于ASAAC标准模块的机载液冷机架的热设计*

叶发亮,陈光杰,何 威

(中国电子科技集团公司第三十六研究所, 浙江 嘉兴 314033)

基于ASAAC标准模块的机载液冷机架的热设计*

叶发亮,陈光杰,何 威

(中国电子科技集团公司第三十六研究所, 浙江 嘉兴 314033)

某机载液冷机架不仅耗散功率大,而且热量集中,怎样及时高效地将模块的热源热量导出传递到机架导轨上并有效地散热是亟待解决的问题。文中详细叙述了基于欧洲联合标准航空电子结构委员会(ASAAC)标准模块的机载液冷机架的热设计,采用了新型液冷冷板,进行了不断的试验。试验结果表明,基于ASAAC标准模块的机载液冷机架的热设计是成功的。文章在ASAAC架构下的高导热率传导散热技术方面做了有益的探索,成功解决了ASAAC标准模块如何在恶劣环境下满足国军标GJB 150.3—86高温工作试验要求的问题。

热设计;ASAAC标准模块;机载;机架

引 言

随着电子技术的发展,尤其是微电子技术的迅速发展,电子设备向着微小型化、高密度、高功率方向发展,使电子设备的热流密度巨增。要保证设备可靠地工作,就需要对电子设备进行良好的热设计。热设计的目的是控制电子设备内部所有电子元器件的温度,使其在设备所处的工作环境条件下不超过规定的最高允许温度[1]。

欧洲联合标准航空电子结构委员会(ASAAC)是目前综合模块化航空电子系统最重要的技术标准,对现有军机、民用飞机航电系统的发展具有深远的影响,阵风、F-22、F-35等航电系统均采用了有关概念和技术[2]。ASAAC定义并验证了一套开放型、综合化、模块化的先进航空电子体系结构标准,1977年开始启动合同编号为ASAAC Phase II Contact 97/86.028的标准研制项目。经过8年的论证、调研与修改,英国国防部于2005年颁布了ASAAC系列综合化、模块化先进航空电子标准与指南,旨在满足航空电子系统的3个主要目标:降低寿命周期费用、提高任务性能、改进操作性能,并用于指导2005年后新型飞机和老机更新计划中航电系统的设计与实现[2-3]。

随着功能模块的耗散功率越来越大,模块的功耗由10 W增加到70 W,有些模块的最大功耗接近150 W,强迫风冷机箱越来越不能满足功能模块不断增长的耗散功率,需要采用液冷机架(箱)才能解决。机载综合液冷机架将各种功能模块高度集成,将其结构形式规范化,统一机械安装接口、电气结构和液冷接口,这样对实现机载设备模块的三化具有极其重要的意义。各种功能模块采用基于ASAAC标准的总线结构模块,各模块间的互联通过LRM插座与背板实现,所有数据(包括数字信号和模拟信号)都通过背板。各功能模块前面板只有1个加卸载和检测调试接口。液冷机架提供液冷回路,各功能模块通过锁紧装置固定在液冷机架上,不同的功能模块通过不同的组合实现不同的功能。新一代机载电子信息系统综合射频系统没有单机的概念,可以通过不同的组合实现不同的功能,实现系统的柔性组合和功能的可重构。

1 概 述

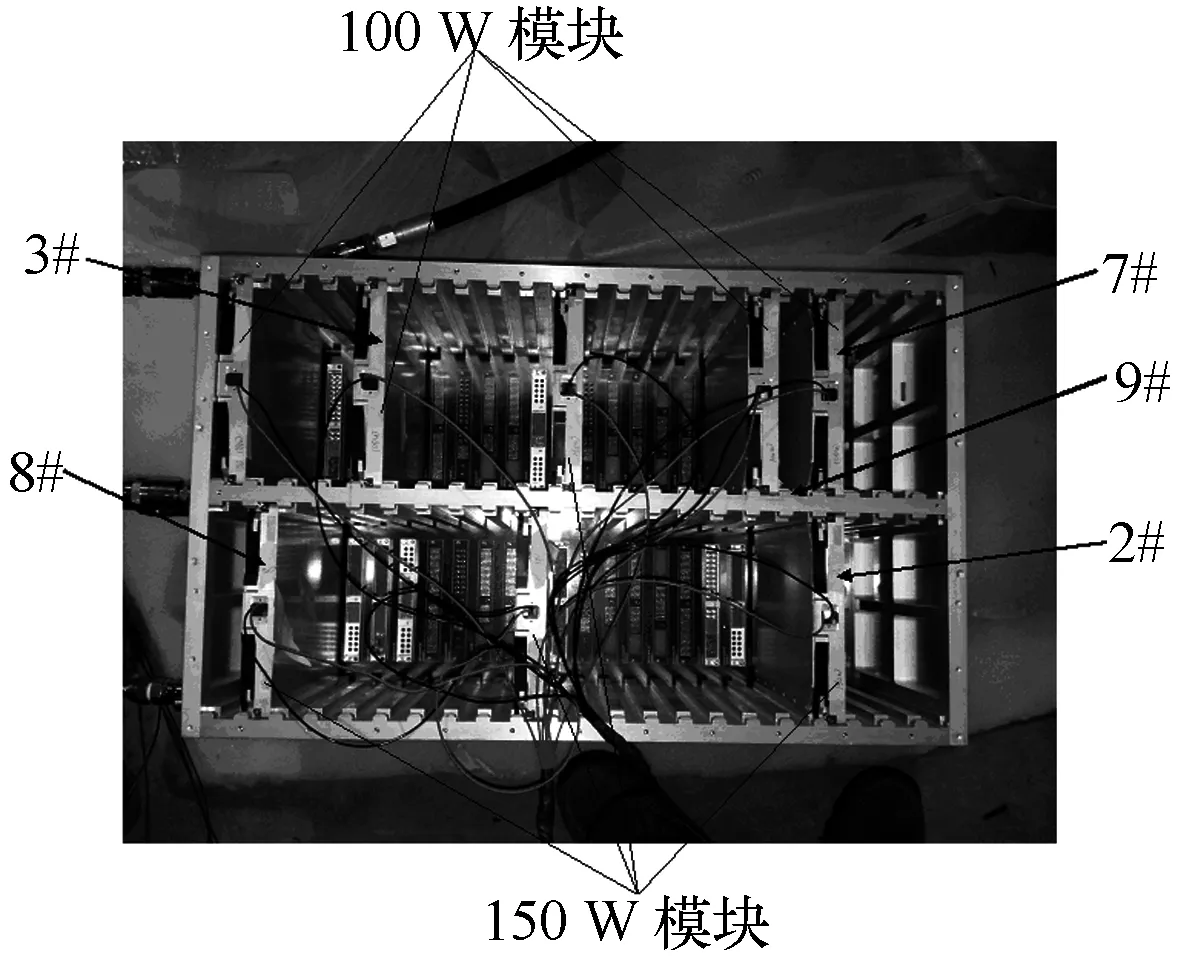

某机载液冷机架是基于ASAAC标准的新一代机载电子信息系统综合射频系统的模块安装平台,是一种开放式集成安装平台。所装模块是ASAAC标准结构模块,符合ASAAC标准,插座选用LRM系列盲插座。液冷机架共有40个槽位,槽间距为1 inch,可插40个模块,具体结构如图1所示。

图1 某机载液冷机架的具体结构

液冷机架为2层布局,包含上、中、下3块液冷冷板。液冷机架的设计散热能力为单槽耗散功率150 W,设计槽位一层为20槽,槽间距为25.4 mm,2层共40槽。此单机耗散功率达到6 000 W,而且需要在+55 ℃的液体入口温度、+70 ℃的环境温度下连续工作。此机载液冷机架不仅耗散功率大,而且热量集中,怎样及时高效地将模块的热源热量导出传递到机架导轨上并有效地散热是亟待解决的问题。

2 机载液冷机架的热设计

2.1 机架和模块散热方式的选择

机架和模块散热方式的选择还要结合系统的环境条件和允许的散热方式,按照国军标GJB/Z 27—92《电子设备可靠性热设计手册》中的规定来选择具体单机和模块的散热方式。

由于载机平台目前都能提供液冷散热,功能模块的功耗越来越大,模块的功耗由10 W增加到150 W,综合考虑某机载液冷机架的散热方式选择强迫液冷方式,模块采用传导散热,利用导热率好的金属铝来构造一条与发热元器件的低热阻传热路径。同时选用导热系数较高、压缩比较大、厚度较小的柔性导热衬垫进一步减少传热路径上的热阻。从散热的角度看,某机载处理机采用强迫液冷,其优点是结构紧凑,散热效率高;利用金属导热是有效的传热方式,其热路容易控制,与发热元器件之间的热阻低,冷却方式简单,可靠性高,维修性好,成本低。

2.2 液冷机架热源分布及热分析

液冷机架为2层布局,包含上、中、下3块液冷冷板。液冷冷板和导轨实行一体化设计,这样不仅可以减轻重量,而且可以减少接触热阻,利于散热。上冷板和下冷板都是一侧为导轨,一侧为液冷冷板;中冷板是两侧为导轨,中间层为液冷冷板。液冷机架的设计散热能力为单槽耗散功率150 W,设计槽位一层为20槽,槽间距为25.4 mm,2层共40槽,则液冷机架总的散热能力为6 kW。液冷机架的热源分布为每个槽位的功耗150 W,模块的热量通过两边的导热肋片传导到机架的冷板上,故上冷板的功耗为1 500 W,中冷板的功耗为3 000 W,下冷板的功耗为1 500 W。

体积流量qv的关系式为

(1)

式中:φ为耗散功率;cp为液冷的定压比热容;Δt为液体的进、出口温度差;ρ为液体的密度。

取cp为4 179 J/(kg·℃),Δt为5 ℃,ρ为985.6 kg/m3,据式(1)得qv= 17.48 L/min。则分配给上冷板、中冷板和下冷板的流量分别为4.37 L/min,8.74 L/min和4.37 L/min。考虑到加工误差、管路的污垢、流体的质量变化等,取一定的安全裕度,结合工程经验,上冷板、中冷板和下冷板的流量分别为5L/min,10L/min和5 L/min。

模块与散热器的传导散热量为

Q=ΔT/R

(2)

式中:ΔT为模块与散热器底板间的温差;R为模块与散热器底板间的接触热阻。

影响接触热阻的因素主要有表面粗糙度、平面度及接触面之间的压力等。对于粗糙度均为3.2 μm的二铝质表面,结合间隙中为空气时,如按最恶劣的条件来计算的话,接触热阻R1为

(3)

式中:δ1为气隙厚度;λ为空气导热系数。计算得R1=1.08 × 10-4m2·℃/W。

模块与散热器底板间的接触热阻为

R=R1/S

(4)

式中,S为接触面积。

仅计算模块的安装面积,S= 0.0065×0.234×2 = 0.003 042 m2,R= 1.08 × 10-4/S = 0.035 6 ℃/W,由式(2)可知,Q=ΔT/R= 28ΔT。

当散热量为100 W时,温差为3.6 ℃;当散热量为150 W时,温差为5.35 ℃。

在模块内部,FPGA与盒体之间也有接触热阻,在保证加工精度的前提下,在两个接触面之间填充硅脂或导热衬垫可以进一步减少热阻。采用导热系数为14 W/(m·℃)、压缩比为40%、厚度为1.5 mm的柔性导热衬垫填充间隙,考虑一定的安全裕度,取导热系数为10 W/(m·℃),则可以得到Q= ΔT/R= 12.03ΔT。

FPGA功耗为15 W时,温差为1.25 ℃;FPGA功耗为25 W时,温差为2.08 ℃。

功能模块(如预处理模块)选用工业级的FPGA,许可结温为100 ℃,结壳热阻为0.16 ℃/W。故当FPGA功耗为15 W时,温差为2.4 ℃。

功能模块(如信道化模块)选用工业级的FPGA,结温为100 ℃,结壳热阻为0.16 ℃/W。故当FPGA功耗为25 W时,温差为4 ℃。

所以预处理盒体表面最高温度只要不超过92.75 ℃就能满足模块的散热要求。同理,信道化盒体表面最高温度只要不超过88.57 ℃就能满足模块的散热要求。

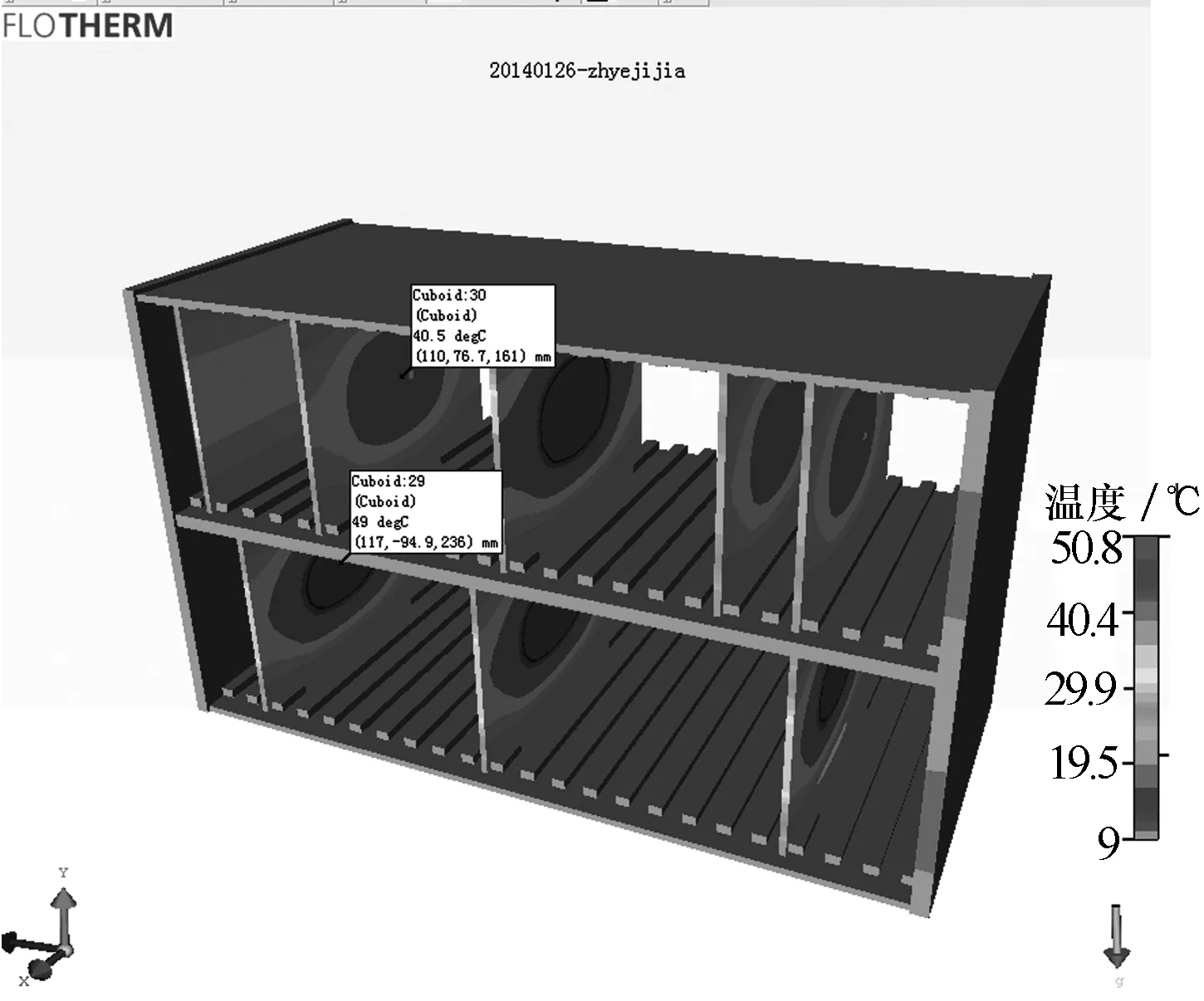

2.3 热仿真计算

对液冷机架进行热仿真,热仿真软件为Flotherm,模块与机架导轨接触的界面温度为60 ℃;液体入口温度为55 ℃;界面接触热阻的参考值为1.5 ×10-4m2· ℃/W,环境温度为70 ℃。按上述热源分布建模,模块耗散功率按功耗150 W来进行仿真计算,模块热源均布。液冷机箱仿真结果如图2所示,机架表面温度如图3所示。

图2 液冷机架仿真云图

图3 液冷机架表面温度仿真云图

如图3所示,模块表面最高温度为76.9 ℃,对比上述预处理模块和信道化模块等典型功能模块的判据可知,机载综合液冷机架可以满足国军标GJB 150高温工作要求。

2.4 新型液冷冷板技术

为了进一步降低机架导轨的界面温度,采用了一种新型的液冷冷板即铝制板翅式高紧凑换热冷板。此液冷冷板由上下盖板、框封条、翅片和接头组成。这种液冷冷板具有重量更轻、体积更小、散热效率更高的特点,可以极大地提高机架的散热能力,提高整个机架的均温性能。

以下冷板为例,冷板的传热性能计算如下。冷板的传热系数K为

(5)

经计算,冷板一次表面传热系数为

K = 7 605.48m2·℃/W

(6)

假定模块与冷板表面有5 ℃的温差,则冷板带走的热量Q为

Q=KF2Δtm=2 068.7 W>1 500 W

(7)

式中,Δtm为对数平均温差,故满足设计要求。

采用铝制板翅式高紧凑换热液冷冷板后,重量下降明显,此液冷冷板重量相当于同尺寸铝板重量的50%~60%。

3 试验验证

机载综合液冷机架状态:安装8个通用验证模块,通用验证模块采用ASAAC总线模块,内装发热电阻模拟发热元器件,总功耗有100 W和150 W 2种,具体布置如图4所示。

图4 通用验证模块安装位置及热电偶布置图

环境温度为+9 ℃, 测试所用的液冷源型号为YLZ-1.5,液冷源设定冷却液的温度为15.8 ℃,测温仪器为安捷伦34970A。 液冷源YLZ-1.5的参数为:额定散热功率≥1.5 kW;额定流量为28 L/min;额定供液温度为5 ℃~35 ℃;最高供液压力为4 Bar;温度精度为±0.1 ℃。

热电偶布置情况: 2#、3#、7#和8#布置在通用验证模块盒体中间外侧,9#布置在中冷板上,具体布置位置如图4所示,试验布置如图5所示。

图5 机载液冷机架试验布置图

试验从16:30开始,17:30结束,在1 h的试验期间,设备运行正常。试验数据表如图6所示。

图6 机载液冷机架试验数据表

从图6可以看出,18:48时机载液冷机架达到热平衡,此时2#温度为43.9 ℃,3#温度为39.9 ℃,7#温度为39.2 ℃,8#温度为48.0 ℃,9#温度为17.1 ℃。

根据上述试验条件,用仿真软件Flotherm建模与试验时模块布置一致,模块与机箱导轨接触的界面温度为20.8 ℃,液体入口温度为15.8 ℃,界面接触热阻的参考值为1.5 × 10-4m2· ℃/W,环境温度为9 ℃。

仿真结果如图7所示,机载综合液冷机架的最高温度为50.8 ℃,与3#测试点对应的点的温度为40.5 ℃,与8#测试点对应的点的温度为49 ℃。图6中3#的最高测试温度为40.1 ℃,8#的最高测试温度为48.4 ℃。可以看出,仿真数据和试验数据吻合,表明仿真建模和仿真计算结果可信。

图7 环境温度为9 ℃时的仿真云图

将环境温度改为70 ℃,仿真模型不变,其它条件都不变,仿真结果如图8所示。与3#测试点对应的点的温度为41.6 ℃,与8#测试点对应的点的温度为49.7 ℃。图7中相同点的温度分别为40.5 ℃和49 ℃。3#点位置温度相差1.1 ℃,8#点位置温度相差0.7 ℃。表明环境温度(空气)变化对机载综合液冷机架的散热能力影响不大。

当环境温度为70 ℃、液体入口温度为55 ℃时, 其它条件不变,仿真结果如图9所示。与3#测试点对应的点的温度为80 ℃,与8#测试点对应的点的温度为88.5 ℃。以典型模块(信道化模块)为例,工业级的FPGA的许可最高结温为100 ℃,结壳热阻为0.16 ℃/W,则当FPGA功耗为25 W时,温差为4 ℃。由图10可知,模块表面最高温度为90.4 ℃, 故 FPGA的结温为94.4 ℃,小于工业级的FPGA的许可最高结温100 ℃。表明典型模块满足国军标GJB 150.3—86 高温工作试验要求。

图8 环境温度为70 ℃时的仿真云图

图9 环境温度70 ℃、液体入口温度55 ℃时的仿真云图

图10 模块与机架导轨之间的温差

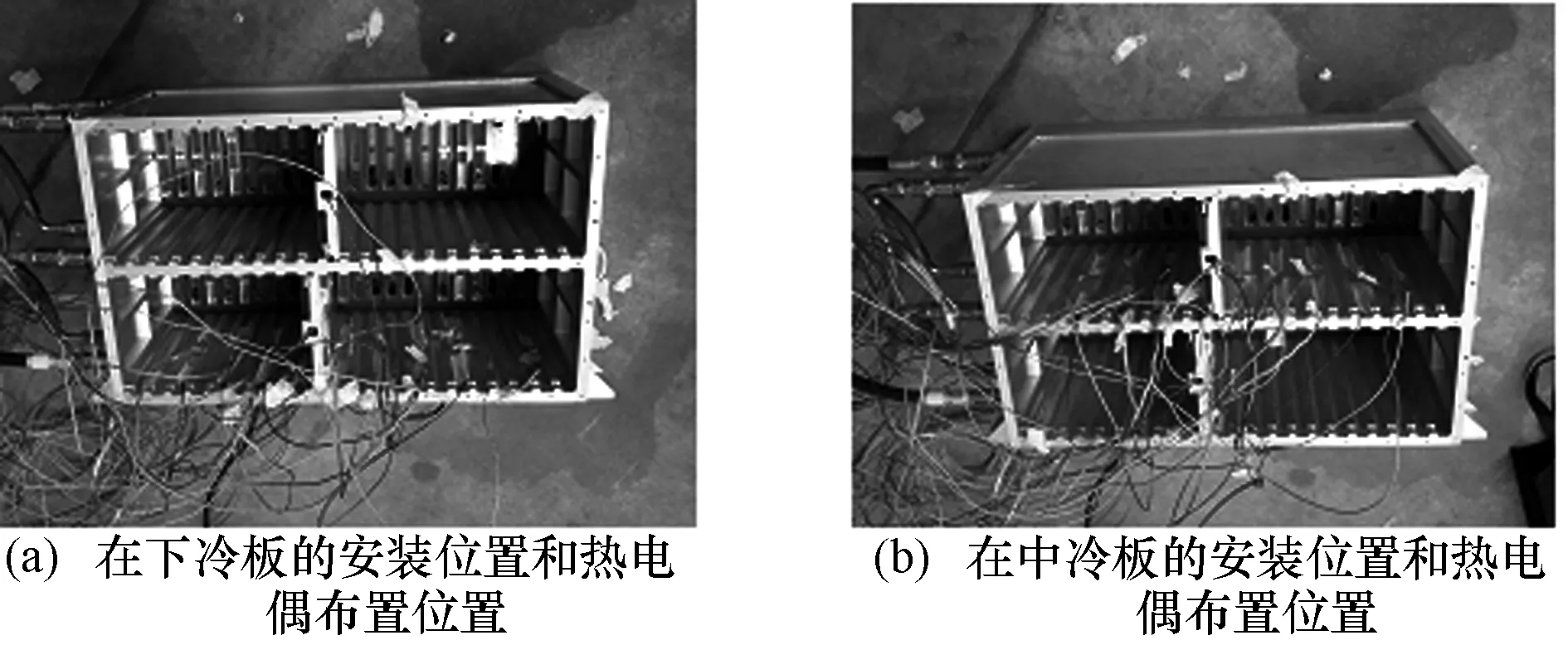

为了收集更多的机载液冷机架的试验数据,又进行了常温工作试验。机载液冷机架状态:安装8个通用验证模块,通用验证模块采用ASAAC总线模块,内装发热电阻模拟发热元器件,总功耗有100 W和150 W 2种,具体布置如图11所示。

图11 通用验证模块安装位置及热电偶布置图

环境温度为+3 ℃,测试所用的液冷源型号为YLZ-1.5,液冷源设定冷却液的温度为15.8 ℃,测温仪器为安捷伦34970A。

热电偶布置情况: 2#、4#、5#、10#、11#和12#布置在通用验证模块盒体中间外侧,1#、3#、8#和16#布置在通用验证模块前面板靠近冷板处,6#、7#和15#布置在下冷板上,9#、13#和20#布置在中冷板上,14#、17#和19#布置在上冷板上,具体布置位置如图11所示。其中1#和19#,14#和16#,8#和9#,3#和7#布置得很近,18#布置在推车上(测环境温度),如图5所示。

机载液冷机架在16:40左右已经达到热平衡。在模块和测试点相同、环境温度不同、其他条件都一致的情况下,在图6(环境温度为9 ℃,3#测试点)中测试的最高温度为40.1 ℃,在图12(环境温度为3 ℃,10#测试点)中测试的最高温度为39.7 ℃,两者相差0.4 ℃。这其中有环境因素的影响(风速不同),有测试误差的影响。但是可以表明一点,环境温度对模块的测试温度影响是正向的。温差不大(前后相差0.4 ℃),说明在强迫液冷环境下,环境温度对模块的测试温度影响不大。

图12 机载液冷机架试验数据表

当机载综合液冷机架正常工作、液冷源开通时,模块与机架导轨之间的温差测试数据如图10所示。从图10中可以看出,模块与机架导轨之间的温差稳定在5 ℃~6 ℃,与理论计算数值(5.35 ℃)吻合。

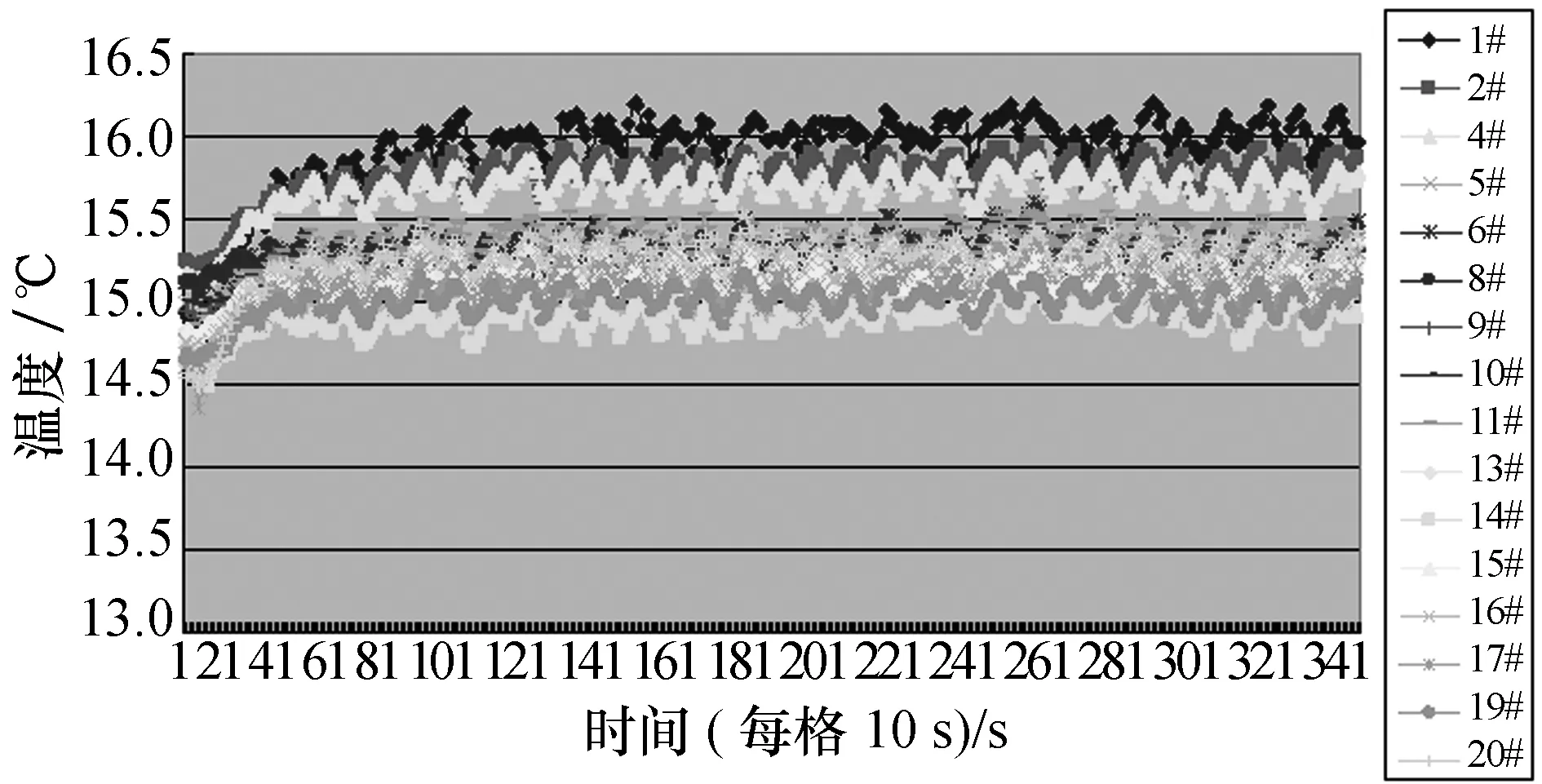

为了测试机载液冷机架的液冷冷板的均温性能,又做了1次试验。机载液冷机架状态:安装2个总功耗为150 W的通用验证模块,通用验证模块采用ASAAC总线模块,内装发热电阻模拟发热元器件。环境温度为+6 ℃,测试所用的液冷源型号为YLZ-1.5,液冷源设定冷却液的温度为15.8 ℃,测温仪器为安捷伦34970A。

热电偶布置情况: 12#布置在通用验证模块盒体中间外侧,3#布置在通用验证模块前面板靠近冷板处,1#、2#、3#、4#、5#、6#、7#、8#、9#、10#、11#、13#、14#、15#、16#、17#、19#和20#布置在下冷板上,如图13所示。18#布置在推车上(测环境温度),试验布置如图5所示。事后发现7#热电偶测温不准,故在之后的数据分析中将其测得的数据排除。

图13 通用验证模块的安装位置和热电偶布置位置

试验从14:20开始,15:28结束,期间设备运行正常,测试数据如图14所示。从图14可知,待稳定后,下冷板的测试温度基本上在14.5 ℃和15.6 ℃之间,最高温度和最低温度的差值在1.1 ℃左右,表明下冷板的均温性能很好。

图14 下冷板均温性能试验数据

其他条件不变,将1#、2#、3#、4#、5#、6#、7#、8#、9#、10#、11#、13#、14#、15#、16#、17#、19#和20#布置在中冷板上。试验时模块布局和热电偶布置如图13所示。

试验从16:30开始,17:30结束,期间设备运行正常,测试数据如图15所示。从图15可知,稳定后,中冷板的测试温度基本上在14.8 ℃和16.1 ℃之间,最高温度和最低温度的差值在1.3 ℃左右。表明中冷板的均温性能很好。

图15 中冷板均温性能试验数据

4 结束语

本文详细叙述了基于ASAAC标准模块的机载液冷机架的热设计,采用了新型液冷冷板,进行了不断的试验。试验结果表明,基于ASAAC标准模块的机载液冷机架的热设计是成功的。本文在ASAAC架构下的高导热率传导散热技术方面做了有益的探索,成功解决了ASAAC标准模块如何在恶劣环境下满足国军标GJB 150.3—86高温工作试验要求的问题。

[1] 国家科学技术委员会. GJB/Z 27—1992 电子设备可靠性热设计手册[S]. 1992.

[2] 丁全心. 综合模块化航空电子系统标准述评[J]. 电关与控制,2013,20(6):1-3.

[3] 姜春强. ASAAC标准体系架构述评[J]. 电讯技术,2008,48(12):98-102.

叶发亮(1977-),男,高级工程师,主要从事电子设备结构设计工作。

陈光杰(1985-),男,工程师,主要从事电子设备结构设计工作。

何 威(1986-),男,工程师,主要从事电子设备热设计工作。

Thermal Design for an Airborne Rack Based on ASAAC Standard Module

YE Fa-liang,CHEN Guang-jie,HE Wei

(The36thResearchInstituteofCETC,Jiaxing314033,China)

An airborne rack is characterized by not only big power dissipation but also concentrated heat. How to transfer the heat of module to the chassis rails in time and carry out heat dissipation efficiently is an urgent problem to be solved. The thermal design for an airborne rack based on ASAAC standard module is described in this paper. A new technique of liquid cooling plate is adopted and tests are carried out. The test result shows that the thermal design for an airborne rack based on ASAAC standard module is successful. The beneficial exploration in the heat conduction technology with high thermal conductivity under ASAAC architecture has solved successfully the problem of how ASAAC module meets the requirements of GJB 150.3—86 high temperature operation test in harsh environments.

thermal design; ASAAC standard module; airborne; rack

2014-07-05

V243

A

1008-5300(2014)05-0007-06