基于导磁粉末的夹持系统研究

蒯雪娇,周燕飞

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引 言

整体结构件的应用使得现代飞机的重量大大减轻,机械性能也相应大幅提升[1]。但是,航空整体结构件的结构复杂、形状不规则,使得其在机械加工过程中的装夹非常困难,而这将直接影响整体结构件的质量。针对整体结构件装夹困难的情况,本研究提出一种基于导磁粉末的夹持系统,该系统是在磁力吸盘基础上的进一步发展。它是以导磁粉末作为力的传递介质,在磁场的激励下产生阻碍工件运动的夹持力,从而达到对工件进行夹持的目的。

本研究阐述该夹持系统的基本原理以及夹持力的产生机理,并将该夹持系统与磁力吸盘相比较,利用有限元软件和实验进一步分析其夹持可行性。

1 基于导磁粉末的夹持系统

现在磁力机械的发明越来越多,如磁力吸盘、磁力轴承、磁力齿轮等[2]。磁力机械就是利用磁能产生的力和力矩来驱动或者控制磁场中的构件。磁力机械的种类很多,但其基本原理都是利用磁体同极性的排斥力或异极性的吸引力。

1.1 磁力吸盘

磁力吸盘就是一种典型的磁力机械,它是一种装卸简单、节约能源、易于实现自动化的高效能夹具[3]。它利用电磁线圈通电后吸盘产生的吸力来固定被加工工件,现被广泛应用于各类平面磨床、铣床、刨床的材料加工。传统的电磁吸盘最初被应用在磨床上以代替夹板和螺栓来固定被磨削工件,这样的电磁吸盘也比较简单,只能固定平板式的工件。传统的电磁吸盘主要是由线圈、极芯、面板和盘体组成,其基本原理如图1所示。但是由于制作上的原因,传统电磁式磁力吸盘的吸力较小而且不均匀,工作时经常会有夹持失败的危险。

图1 磁力吸盘基本工作原理

从图1中可以看出,磁力线垂直于工作台进入工件。因此,磁力吸盘的磁力只能够垂直作用在工件与磁盘接触的表面。力的方向垂直于磁盘表面,作用点也局限在工件与磁盘的接触面上,因此作用力相对较小。另外,利用磁力吸盘所加工的工件必须是磁性工件,因此磁力吸盘在加工时存在定位精度不高、适用范围窄、生产效率低等缺点[4]。

1.2 基于导磁粉末的夹持系统

本研究所提出的基于导磁粉末的夹持系统是建立在导磁定位的基础上,通过导磁元件传递磁力,使作用力的3个要素可以人为控制。它是利用导磁粉末来夹持工件,其基本原理是:在工件周围填充导磁粉末,在磁场的作用下导磁粉末被磁化,使工件不仅受到激磁装置的吸力还受到两个互成直角的吸力[5]。当工件在切削过程中有运动趋势时,粉末与工件以及工作台之间就会产生摩擦力的作用,产生的摩擦力即为工件的夹持力,它将会阻碍工件的相对位移,从而可靠地夹持工件。其基本原理图如图2所示。

图2 基于导磁粉末的夹持系统基本工作原理

如图2所示,整个磁性平台是由铜和纯铁组成的复合结构,铜的主要作用是支撑工件,纯铁的主要作用是引导磁力线穿过平台进入粉末填充区。该激磁装置是通过电磁装置的通、断电来实现磁场的关闭和开启,而且夹持力的大小也可以通过电磁装置进行调节。在夹持过程中,笔者首先将外加磁场关闭,把工件放置在平台上,然后将导磁粉末按照一定的高度填充在工件周围,然后通过控制系统开启外加磁场,使得磁力线经过导磁粉末、磁极和平台,形成闭合回路。这时,工件就可以被可靠地夹持。

基于导磁粉末的夹持系统也是一种磁力机械,它是以导磁粉末作为导磁元件,利用磁场对其中的导磁粉末和工件进行磁化形成回路,实现对工件的夹持。该夹持系统与磁力吸盘相比,不仅夹持力的大小、方向和作用点可控,而且它还能夹持非磁性工件,应用更加广泛。

1.3 夹持力产生机理

根据夹持系统的基本工作原理可知,不同磁性的工件夹持力的产生机理并不相同。现把工件简单地分为磁性工件和非磁性工件,分别阐述这两类工件的夹持力产生机理。

对于磁性工件而言,磁力线经过导磁粉末和工件形成回路,磁力线分布如图2所示。工件不仅受到激磁装置垂直于工作台表面上的吸引力,还受到水平方向上导磁粉末的吸引力。当工件受到切削力的时候,工件产生相对于工作台的运动趋势,由于工件两侧磁粉的相互吸引力,将会产生竖直方向上的摩擦力,而这些摩擦力将会阻碍工件竖直方向上的相对位移,从而能对工件进行可靠地夹持。竖直方向上的夹持力方向和作用点无法改变,只能通过改变磁场强度来调节大小。但是却可以通过改变导磁粉末填充参数来改变水平方向上夹持力的大小、方向和作用点。

图3 非磁性工件的夹持原理

对于非磁性工件而言,磁力线经过导磁粉末,避开工件形成回路,磁路如图3所示。工件在竖直方向上不受到磁场的作用,但是水平方向上仍受到由于导磁粉末的吸引力产生的摩擦力,依靠这些摩擦力来夹持工件。研究者可以通过合理选择导磁粉末以及改变导磁粉末的填充参数和磁场强度的大小来控制夹持力。

2 两种夹持系统对比

由以上分析可知,磁力吸盘只能够作用在工件与磁盘相接触的表面上,作用点很低,在加工某些较高零件时是很危险的[6]。而基于导磁粉末的夹持系统可以使磁力作用点上升,使得工件在加工时铣削力对工件作用力的力臂减小,倾覆力矩也相应减小,应用范围也更加广泛。为了能直观了解该夹持系统与传统磁力吸盘的不同,验证该夹持系统的可行性,现笔者分别从软件模拟和实验的方法对比这两种夹持方法的夹持效果。

2.1 有限元分析对比

本研究利用ANSYS 13.0软件对这两种夹持系统的磁场分布情况进行定性地分析[7]。本研究以U形电磁装置作为研究对象,各部分的参考参数设定为:磁极间距为30 mm,磁极厚度为20 mm,磁极高度为50 mm,空气间隙为1 mm,工件的高度为30 mm,空气间隙为1 mm,填充的导磁粉末选用80目铁粉,填充高度为20 mm,线圈匝数为650匝,激磁线圈的电流强度为1 A。笔者在建立这两种夹持系统的有限元模型的时候进行了一定的假设:①将三维的夹持系统简化成二维平面问题来进行研究;②本次有限元分析的目的主要是分析工件表面的磁场分布情况,是与时间没有关系的特性,因此将磁场假定为静磁场;③假定填充的导磁粉末为各向同性材料,采用平均化磁化曲线;④取无限远处的磁势为参考磁势[8];⑤忽略了空气中的漏磁。定义空气、磁极、线圈、工件和导磁粉末的相对磁导率分别为1、1 000、1、1 000和2 000。本研究建立几何模型,设置单元属性,划分网格,形成有限元模型,分析磁场分布的结果如图4、图5所示。

如图4、图5所示,磁力吸盘的磁力线都是垂直于工件与平台的表面进入工件,夹持力的作用方向始终是在竖直方向上的,作用点也是集中在工件与平台的接触表面,夹持并不十分可靠。而对于基于导磁粉末的夹持系统,因为导磁粉末的关系,夹持力的作用点得以上移,并不只靠底面的吸附作用,相当于增加了约束力偶,因此能够较好地产生夹持作用。关键是在该夹持系统中夹持力的作用面积增大,工件受力更加均匀,产生的变形量也较小,能够达到更高的精度,因此这种夹持系统还可以用来夹持薄壁类零件。

图4 磁力吸盘的磁场分布图

图5 基于导磁粉末的夹持系统磁场分布图

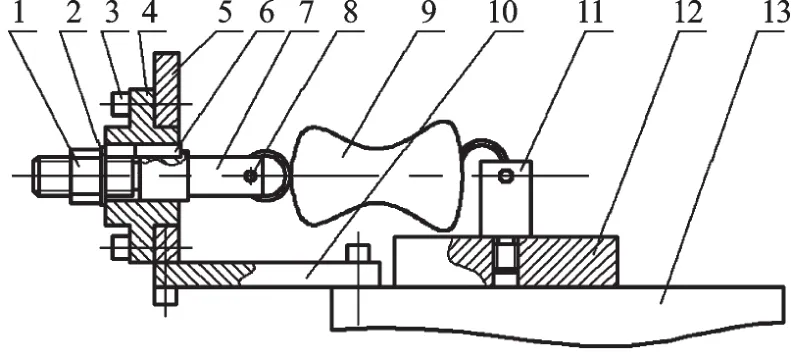

2.2 实验分析对比

本研究测量的是当工件不产生位移时所能克服的最大外加作用力。测量垂直和水平夹持力如图6、图7所示[8-9]。

图6 垂直夹持力测量装置

图7 水平夹持力测量装置

在实验中,笔者使用Q235工件12(直径85 mm,高度20 mm)作为试验件。激磁电流从0.4 A变化到0.9 A,导磁粉末的填充高度为10 mm。测量时,本研究对工件施加拉力,直到工件的状态被破坏,记录这一过程中的拉力最大值。通过依次变化激磁电流,可以得到这两种夹持系统的不同垂直和水平夹持力值,如表1、表2所示。

表1 垂直夹持力的测量结果对比

表2 水平夹持力的测量结果对比

由表1、表2可以看出:①随着激磁电流的增加,垂直和水平夹持力的数值也随之增大;②在相同的激磁电流下,磁力吸盘的垂直和水平夹持力都比基于导磁粉末的夹持系统的夹持力要小。

2.3 最大变形量分析对比

为进一步分析该夹持系统对工件的夹持效果,现本研究对采用这两种夹持方法的工件进行最大变形量分析[10]。分析中激,磁强度为1 A,导磁粉末填充高度为15 mm,切削力F=129.491 N,本研究采用有限元软件Patran建立模型,用Nastran进行计算,其结果如图8、图9所示。

图8 工件在磁力吸盘下的变形量

图9 工件在基于导磁粉末的夹持系统下的变形量

由图8、图9可以看出,当采用基于导磁粉末的夹持系统夹持工件时,工件的最大变形量为4.61×10-7;而当采用磁力吸盘夹持工件时,工件的最大变形量为6.08×10-7。虽然采用基于导磁粉末的夹持系统,工件的最大变形量有所减少,但是并没有显著减少。经分析,这是因为对于如上所述的试验工件,工件是实体零件,并非薄壁件。对于这样的实体零件,其最大变形量依然有较大程度地减少,相比于磁力吸盘,其性能更加优越。

3 结束语

本研究介绍了一种基于导磁粉末的夹持系统,该夹持系统是利用导磁粉末作为导磁元件,利用激磁装置激发的磁场对工件进行导磁定位。笔者利用AN⁃SYS有限元分析软件对磁力吸盘和该夹持系统进行磁场有限元分析,并对比分析了在相同激磁电流下这两种夹持系统对工件的垂直和水平夹持力。最后,利用有限元分析软件分析了工件在这两种夹持系统下的最大变形量。研究结果表明,基于导磁粉末的夹持系统相比于磁力吸盘具有更加优越的性能,能够可靠地夹持工件,适用范围更加广泛,是一种高效、可靠的新型夹持系统。

(References):

[1]林震宇,刘庆华,黄官平,等.大型铝合金机翼整体壁板加工变形控制技术[J].航空制造技术,2013,1(2):146-149.

[2]赵 韩,王 勇,田 杰.磁力机械研究综述[J].机械传动,1992,16(1):5-9.

[3]高联辉.磁路和铁磁器件[M].北京:高等教育出版社,1985.

[4]毛玉平.新型电磁吸盘的研究与设计[D].南京:南京理工大学机械工程学院,2004.

[5]LIU Gang,KE Ying-lin.Study on clamping method for pa⁃per honeycomb based on magnetic field and friction princi⁃ple[J].Journal of Materials Processing Technology,2007(190):65-72.

[6]唐建宁.磁粉夹持系统的研究与设计[D].南京:南京航空航天大学机电学院,2010.

[7]孙明礼,胡仁喜,崔海蓉.ANSYS13.0电磁学有限元实例指导教程[M].北京:机械工业出版社,2007.

[8]刘 刚,柯映林.纸基蜂窝零件夹持方法研究[J].浙江大学学报:工学版,2004,38(4):501-504.

[9]陈志希,王抚华.粉粒体静壁面摩擦系数及双向测试法[J].化学工程,1998,26(2):36-40.

[10]LI B S,MELKOTE N.Fixture clamping force optimisation and its impact on workpiece location accuracy[J].Interna⁃tional Journal of Advanced Manufacturing Technolo⁃gy,2001(17):104-113.