基于STC系列单片机的车载逆变电源*

包广清,任士康

(兰州理工大学 电气工程与信息工程学院,甘肃 兰州 730050)

0 引 言

近几年,汽车已由最初的代步工具逐渐发展为集办公娱乐为一体的交通工具:除了常见的车载DVD音响系统外,车载电视、车载冰箱、笔记本电脑等电器产品也成为人们的需求,而这些电器产品大部分需要220 V,50 Hz的正弦交流电供电,逆变电源能将12 V的直流电压转换成220 V,50 Hz的交流电供一般电器使用,因此研究一款性能比较高的车载逆变电源具有十分重要的意义。传统的车载逆变电源采用全桥逆变加工频变压器升压方案,其缺点是效率低、体积大、噪声大,且伴有严重的启动困难问题,无法满足人们的要求[1-2]。

该系统前级升压电路以TL494为主控芯片,采用推挽拓扑结构,利用高频变压器对12 V直流电压进行隔离升压;后级逆变电路以宏晶(STC)系列的工业用单片机STC12C5A60S2为主控芯片对全桥电路进行控制,该芯片功耗低,抗干扰强,片内自带PWM产生模块、A/D转换器,可节省外围电路的设计,降低系统的设计成本;本研究采用“逆变电路先触发、升压电路后触发、根据输出电压实时更新占空比”的稳压控制策略,结合实验样机平台对上述问题进行改进。

1 硬件设计方案

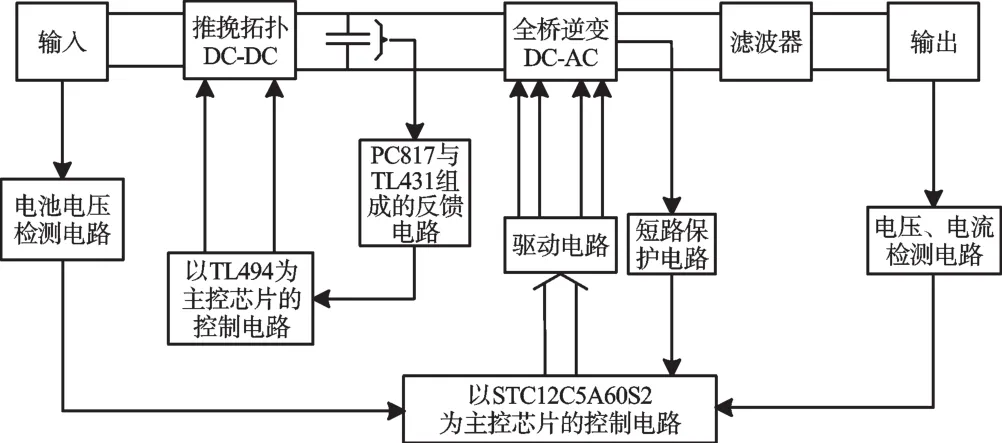

系统采用两级式级联拓扑结构[3-4],即将12 V直流电压升压后再进行单相全桥逆变。前级升压侧采用推挽电路拓扑结构,该电路具有开关器件少、变压器利用率高的优点,普遍应用于低压输入的场合[5],并结合PC817与TL431组成母线电压负反馈电路;后级逆变侧采用全桥逆变拓扑结构,单极性PWM控制方式逆变输出。系统的硬件结构框图如图1所示,主要技术指标如表1所示。

图1 系统的硬件结构框图

表1 车载逆变电源主要技术指标

1.1 推挽拓扑控制电路设计

推挽拓扑控制电路如图2所示,该电路以TL494为主控芯片,该芯片包含了脉宽调制型开关电源的所有控制部分:5 V直流电压参考电源、两个误差放大器、触发器、输出控制电路、脉宽调制比较器、死区时间比较器和一个振荡器。通过更改外围的定时电阻与定时电容就可以实现某一固定频率的PWM输出,切换电源供给器的供给电压可选择单端式或推挽输出的模式[6]。

图2 推挽拓扑的控制电路

该控制电路将TL494的输出控制引脚接+5 V,设置为推挽输出模式;为了增强驱动能力保证开关管的可靠导通与关断,笔者设计了推挽电路即Q1,Q5和Q2,Q6;U2B(PC817)将母线电压降压隔离后的小信号反馈到TL494的误差放大器引脚来保证母线电压有良好的稳定性。当母线电压高于400 V时,U2B的4脚的电压就会升高,进而TL494的3脚反馈电压升高,输出触发脉冲的占空比下降,母线电压随之下降,该反馈控制电路还具有过压保护的作用;当母线电压介于310 V~400 V之间时,输出触发脉冲将以恒定的占空比即48%进行输出。

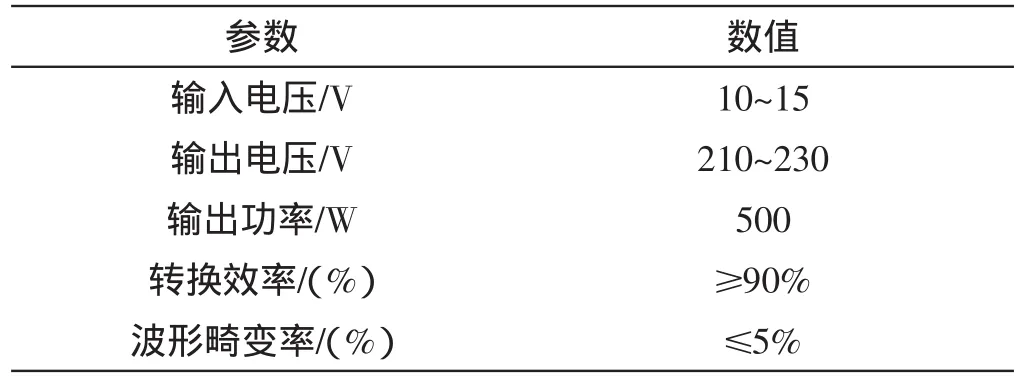

1.2 驱动电路设计

本研究通过设置单片机的可编程计数器阵列(PCA)模块的比较/捕捉寄存器(CCAPMn),让其工作在8位PWM、无中断的输出模式[7]。根据正弦脉宽调制的原理[8],结合公式Vref=Vpsin(2πk/N)(k=0,1,2…N/2-1),来制作占空比成正弦变化脉冲所对应的数值表。其中:N—每周期采样点数,Vp—逆变器的期望输出电压所对应的数值。单片机通过查表程序实时更新内部寄存器(CCAPnL/CCAPnH)的值来产生占空比从1~0呈正弦变化的脉冲波,然后经过反相死区处理电路后加在驱动芯片HCPL3120上。

驱动电路如图3所示(以左侧桥臂为例),以HC⁃PL3120为主控芯片,该芯片的输出电流能力高达2 A,最大绝缘耐压630 V,普遍应用于IGBT及MOSFET的驱动电路中。本研究在HCPL3120的输出端设置了限流电阻R16、R17,通过电阻R52、R53对开关管的栅源极等效电容充电,保证开通信号有良好的前沿陡度[9],并且在栅源极间并联了稳压二极管D55、D51,D56、D52,可靠地防止了栅极驱动的高压尖峰[10]。该驱动电路的创新点体现在:添加了负偏压电路即稳压管U5、U6及泄放电路D20、D22。U5、U6用来提供-5 V的反相关断电压,D20、D22及时把开关管的栅极电荷泄放掉,来保证开关管的可靠关断。

图3 驱动电路

1.3 逆变滤波电路设计

逆变滤波电路如图4所示,逆变侧采用全桥逆变电路,每个桥臂的上下管交替导通。为抑制开关管开通关断产生的电压尖峰,本研究在母线两侧跨接CBB电容[11],即C57、C58,而不是采用RCD吸收电路[12],既降低了设计成本也达到了预期效果。然后采用LC滤波电路进行滤波,将截止频率设定为2 kHz,由公式进行计算,取L=2.4 mH,C=2.25 μF。

图4 逆变滤波电路

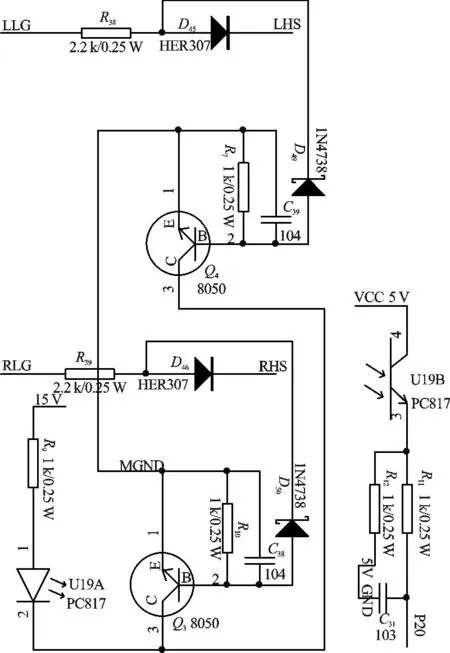

1.4 短路保护电路设计

短路保护电路如图5所示,其作用是为了防止桥臂的上、下管同时导通造成短路危险。通过检测开关管的管压降即漏极、源极间的电压来判断是否有短路现象发生[13]。其中,网络标号LHS接到左侧桥臂下管的漏极,网络标号RHS接到右侧桥臂下管的漏极,一旦有短路现象发生,LHS或RHS端的电压将迅速上升,那么Q4或Q3导通,从而网络标号P20由原来的低电平转变为高电平,单片机立即关闭输出。

图5 短路保护电路

2 软件设计

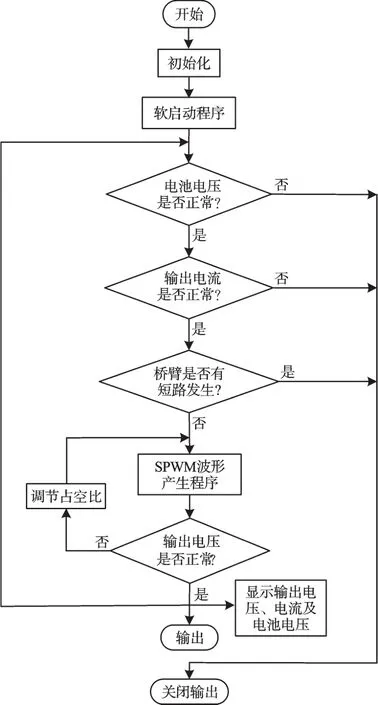

程序流程图如图6所示。系统软件设计主要包括初始化程序、软启动程序、SPWM波形产生程序、输出电压/输出电流检测程序、桥臂短路保护程序及串口通信程序。

单片机上电后先执行定时器初始化、PCA初始化、A/D初始化、串口初始化程序,然后执行软启动程序,随后执行电池电压检测程序、输出电流检测程序及桥臂短路保护程序,若电池电压处在设置值10 V~15 V之间,输出电流不大于设置值3 A且桥臂无短路的情况下,系统执行SPWM波形产生程序对单相全桥进行触发控制。同时系统执行输出电压检测程序,当发现输出电压低于最小设定值210 V或高于最大设定值230 V时,对SPWM脉冲波的占空比进行实时调整,来保证输出电压处在设定范围之内。当发现输出电流异常、电池电压异常或者桥臂有短路现象发生时则立即关闭输出。此外系统还添加了串口通信子程序,可以实时观测逆变电源的输入输出状态。

图6 程序流程图

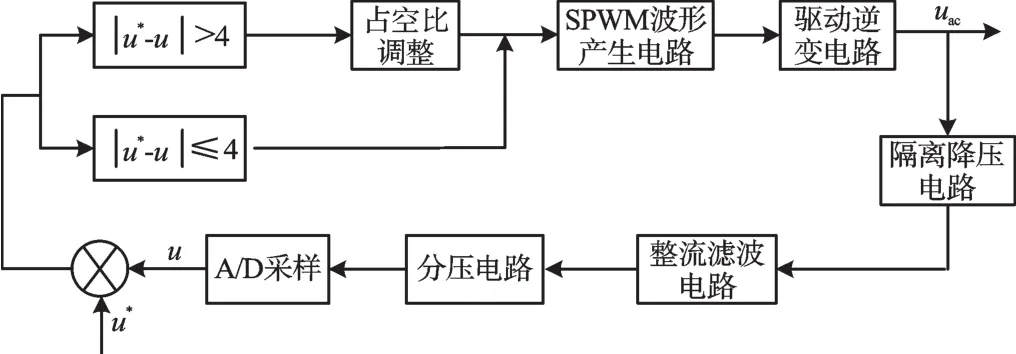

3 控制策略简述

为解决逆变电源启动困难的问题,经反复实验,笔者采用“逆变电路先触发,延迟10 μs后,再触发升压电路”的控制方式,问题得以解决。

系统的稳压原理框图如图7所示。交流输出电压经过隔离降压、整流滤波、分压电路以及A/D采样后与单片机内部220 V交流电压所对应的数字值u*进行比较,最小设定电压210 V与最大设定电压230 V分别对应的数字值为u*-4与u*+4。程序内部SPWM脉冲波占空比的调整系数设置为m/216。软启动程序执行完毕后,m的值为216。当发现A/D采样后的数值不在上述范围内时,若u<(u*-4),则执行m=m+2;若u>(u*+4),则执行m=m-2,对占空比调整后再进行逆变输出,如此循环,直到输出电压调整到设定范围内。

图7 稳压原理框图

4 实验结果分析

本研究在输入电压12 V,输出端带50 W纯阻性负载的条件下对相关实验波形进行了测试与分析。

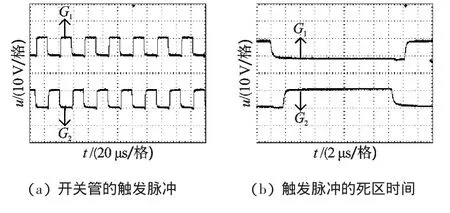

4.1 推挽升压电路的调试及实验结果

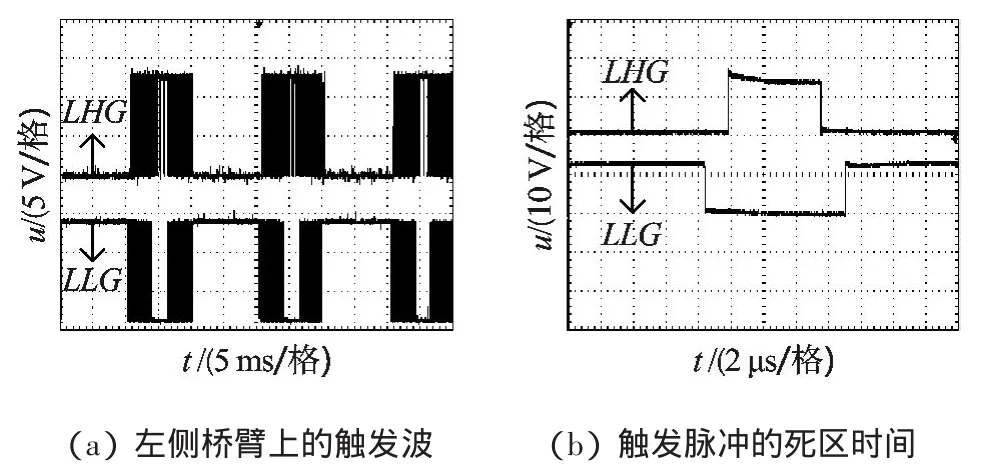

现将TL494的定时电阻取为1.9kΩ,定时电容取为0.01 μF。此时输出触发脉冲的频率为30 kHz,幅值为10 V,开关管的触发脉冲如图8(a)所示;触发脉冲G1,G2的死区时间为1.5 μs左右,触发脉冲的死区时间如图8(b)所示(任取一个周期),此时整流滤波后的直流母线电压为332 V。

图8 推挽升压电路的实验波形

4.2 驱动电路的调试及实验结果

加在逆变全桥上的触发波如图9(a)所示(以左侧桥臂为例),输出电压幅值为13 V,周期为20 ms;同一桥臂上、下开关管触发脉冲的死区时间约为1.8 μs,如图9(b)所示(任取一个周期)。

图9 驱动电路的实验波形

4.3 全桥逆变电路的调试及实验结果

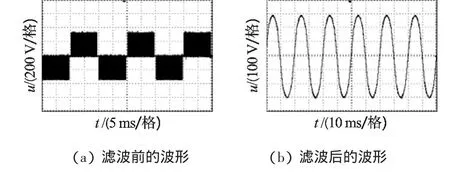

本研究对全桥逆变电路滤波前及滤波后的波形分别进行测试,滤波前的波形如图10(a)所示,输出电压幅值为332 V,周期为20 ms;滤波后的正弦波如图10(b)所示,输出电压的有效值为224 V,周期为20 ms,THD约为3.7%,系统效率约为88.6%。

图10 逆变电路的输出波形

5 结束语

本研究详细介绍了该车载逆变电源的硬件参数设置及控制策略。推挽升压电路采用高频变压器进行隔离升压,大大减小了系统硬件电路的体积及噪声污染;该电路使用单片机作为主控芯片,易对SPWM触发波占空比进行控制,也易于进行系统功能的扩展设计。经反复实验,本研究采用“逆变电路先触发、升压电路后触发”的控制方式,解决了以往逆变电源启动困难的问题,但是该部分缺少相关理论分析;由于PCB线路板布局问题系统的效率还未满足设计要求有待进一步改进。经实验验证,系统的控制方案稳定、可靠,并且该逆变电源具有体积小、散热好、噪声小、易启动的特点,既便于安装也适合产品化生产。

(References):

[1]范玲莉.500 VA车载正弦波逆变电源设计[D].杭州:浙江大学电气工程学院,2010:1-3.

[2]魏佳霞.逆变电源启动电路结构分析与研究[J].现代企业文化,2009(9):141-142.

[3]童仙美,汤 雨.适合宽输入电压的单级升降压逆变器[J].中国电机工程学报,2013,33(6):61-66.

[4]YU Wen-song,HUTCHENS C,LAI J S,et al.High efficien⁃cy converter with charge pump and coupled inductor for wide input photovoltaic ac module applications[C]//IEEE Energy Conversion Congress and Exposition,2009:3895-3900.

[5]王兆安,黄 俊.电力电子技术[M].4版.北京:机械工业出版社,2009.

[6][作者不详].TL494脉宽调制芯片-技术手册[EB/OL].[1995-08-05].http://www.21icSearch.com/pdf-A85BE9B C09F73D98/TL494.html#.

[7]STC12C5A60S2 技术手册[EB/OL].[2013-10-18].http://www.stcmcu.com/datasheet/stc/STC-AD-PDF/STC12C5A60 S2.pdf.

[8]陈 坚.电力电子学-电力电子变换和控制技术[M].2版.北京:高等教育出版社,2004.

[9]田 颍,陈培红,聂圣芳,等.功率MOSFET驱动保护电路设计与应用[J].电力电子技术,2005,39(1):73-75.

[10]孟志强,陈艳东.基于EXB841的IGBT驱动电路优化设计[J].湖南大学学报,2006,33(6):63-67.

[11]龚 斌,贾正春,熊娅俐,等.IGBT的开关过电压保护电路研究[J].电工技术杂志,2002(3):1-4.

[12]刘先正,王 颖.基于PIC18F4431的逆变电源控制系统[J].机电工程,2010,27(10):119-122.

[13]王文兵.基于功率MOSFET导通压降的短路保护方法[J].电力电子技术,2009,43(8):77-78.