污水处理厂升级提标改造工程设计简介

郭 飞

(同济大学建筑设计研究院(集团)有限公司,上海 200092)

延安市污水处理厂建于1999年,设计处理规模为50 000 m3/d,现基本已满负荷运行。由于建设时间较早,该厂设计排放标准为《污水综合排放标准》(GB 8978—1996)中一级标准。根据《黄河流域(陕西段)污水综合排放标准》的要求,污水厂必须将排放标准提升为《城镇污水处理厂污染物排放标准》(GB 18918—2002)中的一级A标准。

1 污水厂运行现状

1.1 工艺流程及运行参数

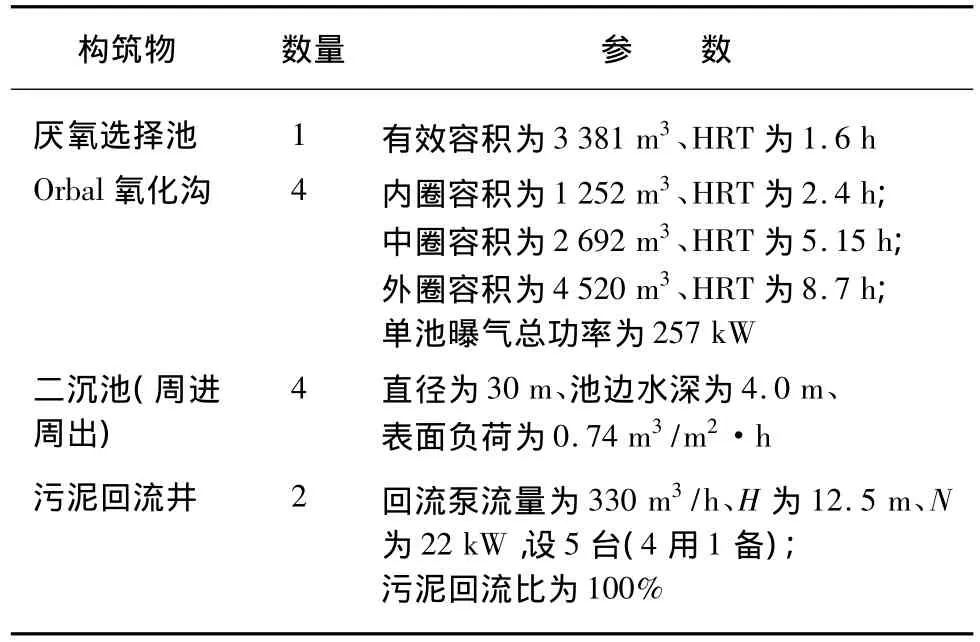

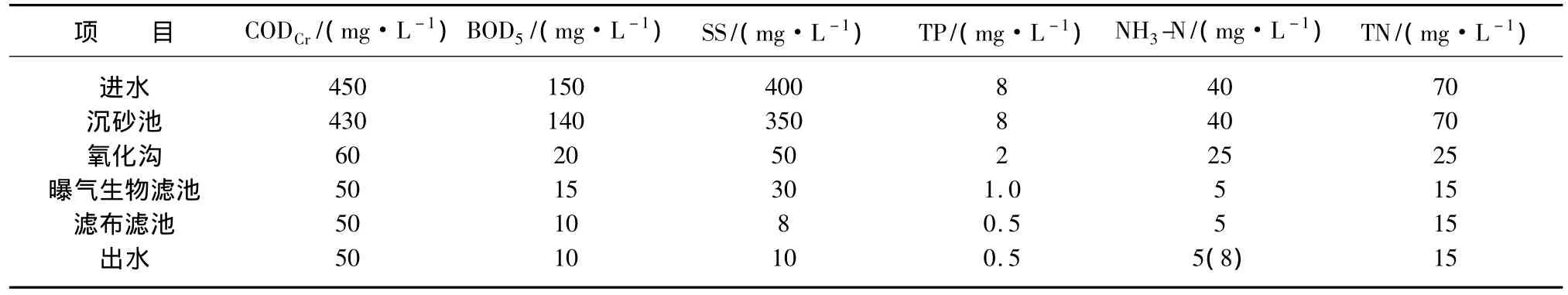

该厂改造前工艺:格栅→进水泵房→沉砂池→Orbal氧化沟(4组)→二沉池(4组)→加氯消毒池→出水排放。在现有水量下构筑物运行参数如表1所示。

表1 厂内主要现有构筑物参数Tab.1 List and Main Parameters of Structures

1.2 运行效果

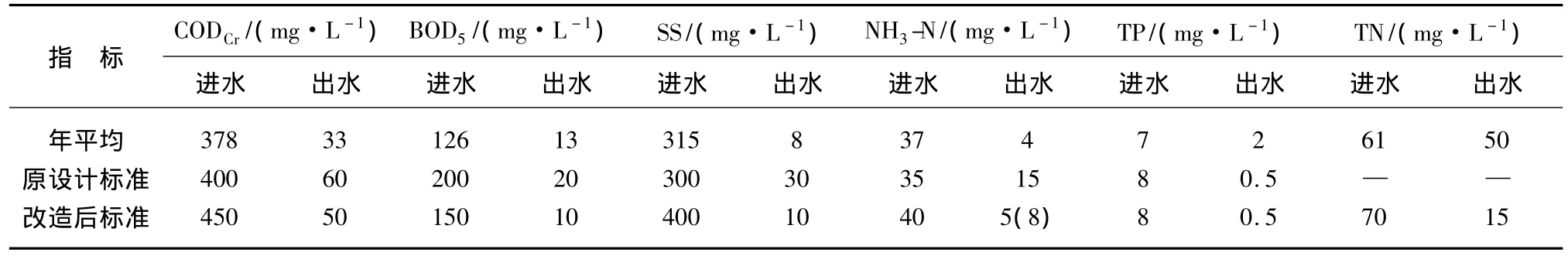

表2为2011年延安市污水处理厂日常监测数据统计。

表2 2011年进出水主要污染物指标Tab.2 Quality of Influent and Effluent in 2011

2 现状问题分析及改造思路

由表2可知2011年本厂运行状况基本正常,出水中CODCr、BOD5、SS和NH3-N等指标与“一级A”排放标准差距较小。针对出水SS及大肠杆菌指标的提标要求,在污水排放前增设滤布滤池及紫外消毒池。

污水处理厂总磷亦长期超标,但运行数据显示其超标的绝对数值不大。因此总磷可通过增设加药化学除磷的方式实现提标。

污水处理厂的总氮数据长期超标,且超标幅度较大,这是污水处理厂原排放标准中无总氮指标、以至于原工艺脱氮能力较弱造成的。总氮的提标也是本次改造的重点和难点。

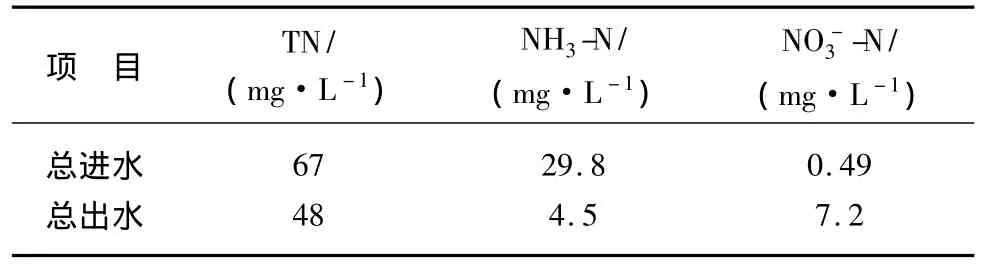

为进一步了解进出水的总氮指标中的具体组分,污水厂提供了2011年9月某次测定的更多日常监测数据,其统计平均值如表3所示。

表3 进出水氮元素组成测试数据Tab.3 Nitrogen in Influent and Effluent

由表3可知:

(1)进水的大部分为有机氮,氨氮较低,硝酸盐氮很低。

(2)出水的绝大部分氮元素仍以有机氮形式存在。出水总氮中仅15% ~20%为硝酸盐氮,10% ~15%为氨氮,其余均为有机氮。也就是说,这部分有机氮完全没有经历有机氮→氨氮→硝态氮→氮气的生物脱氮转化过程,这是出水总氮不达标的重要原因,可能的原因如下。

(a)出水的硝酸盐氮浓度不高,说明有机氮的氨化及氨氮的硝化作用不完全,这是现有氧化沟脱氮能力不足造成的,而这与氧化沟的供氧条件有关。因此,改造方案将对设备供氧能力进行核算,必要时补充曝气充氧能力,强化硝化作用。

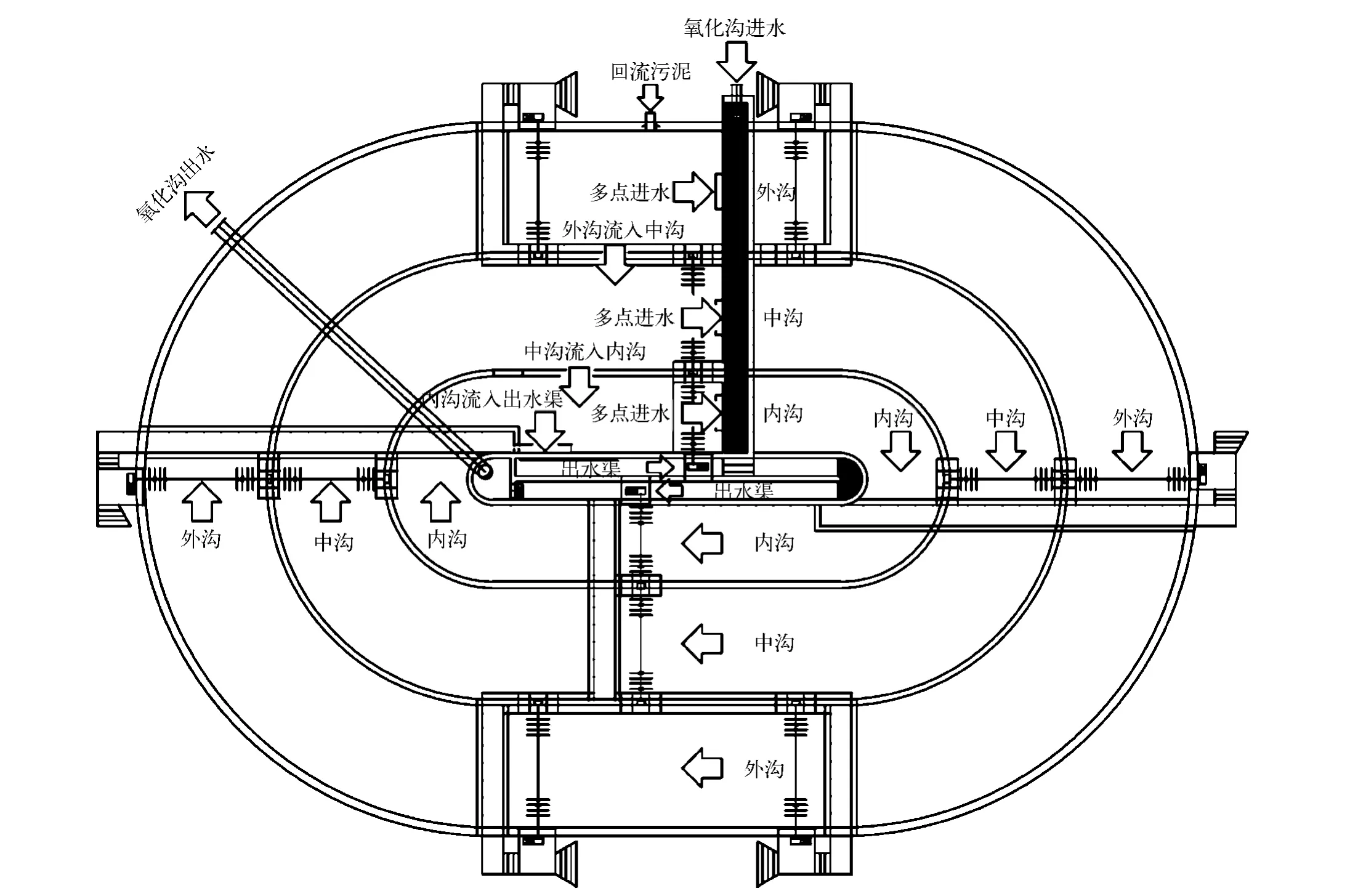

(b)Orbal氧化沟进水方式为多点进水,这样设置的本意为实现反硝化脱氮。但进水CODCr、总氮浓度均较高,由于池体容积及曝气量的限制,有机氮的氨化过程及硝化过程进行不佳,在这种情况下多点进水实现脱氮的意图难以达成,反而易造成靠近末端部分的污水停留时间过短,导致有机氮直接流出。改造中将多点进水方式取消,改为更接近推流的运行方式,设置独立的缺氧/好氧区域,并配置内回流,并改造为A/O工艺,强化脱氮效果,便于运行管理。

上述为本工程技术上主要难点分析,结合本工程其他限制因素,本次改造主要难点如下:

(1)在技术上,现有池体的容积及现有设备的供氧量均难以满足对现有进水总氮去除的要求,改造着重针对脱氮进行强化;

(2)在工程实施上,本项目可用场地非常有限且形状不规则,难以新增大型池体。因此必须选用集成度较高的工艺,在实际工艺选择上我们选择了曝气生物滤池为深度处理工艺;

(3)在投资控制上,项目投资资金有限,考虑采用最简单实用的手段实现改造目标,在实际改造中选择了同步沉淀化学除磷工艺。

3 提标改造工艺

3.1 提标改造工艺流程

进水泵房→沉砂池→厌氧选择池→氧化沟(改造)→二沉池→中间提升池→曝气生物滤池(硝化池)→曝气生物滤池(反硝化池)→滤布滤池→紫外消毒池→出水池→排放。其中在氧化沟的反硝化段入口及反硝化生物滤池进水口均设置碳源投加点,以解决碳源不足问题;在改造后的氧化沟出水口投加聚合氯化铝(PAC),使其在氧化沟至二沉池管道中反应,实现二沉池的化学除磷。各个构筑物的设计预测进出水水质如表4所示。

表4 改造后各个构筑物设计进出水水质预测Tab.4 Forecast of Influent and Effluent Quality after Upgrading and Reconstruction

3.2 提标改造主要构筑物

3.2.1 氧化沟

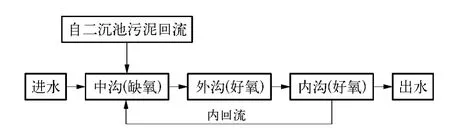

将现有的Orbal氧化沟改造为A/O方式运行。

因现有池型的限制,将现有的中沟改为缺氧池,将现有的多点进水Orbal氧化沟改为中沟进水,污水依次流过中沟-外沟-内沟,实现缺氧/好氧的运行方式,并增设内回流装置。这样改造工作量最小,流程上也较为合理。

改造前后氧化沟内部流程如图1及图2所示。

图1 改造前Orbal氧化沟内部流程Fig.1 Process in Oxidation Ditch before Reconstruction

图2 改造后Orbal氧化沟内部流程Fig.2 Process in Oxidation Ditch after Reconstruction

经核算,改造后缺氧池 HRT为5.2 h,好氧池HRT为11.3 h。受氧化沟总容积限制,改造后的氧化沟设计出水总氮为25 mg/L。为达到总氮指标达标排放,在氧化沟后补充曝气生物滤池进行深度处理。

改造前氧化沟转刷曝气的情况:外圈安装6只22 kW转刷,中圈安装4只22 kW转刷,内圈安装2只18.5 kW转刷。

根据提标后设计进出水水质,改造后氧化沟总需氧量为16 576 kg/d。变化系数为1.3,则最大需氧量为21 549 kg/d。

改造后中圈转刷停用,则单池总曝气功率为169 kW。全厂总机械曝气功率为676 kW,按清水动力效率为1.5 kg O2/kw·h、需氧量污水修正系数为2.42计算,则机械曝气装置供氧能力为13 329 kg/d,需补充需氧量:21 549-13 329=8 220 kg/d。拟采用鼓风曝气方式补充,经计算单池需增加曝气量50 m3/min。

改造后氧化沟主要参数:缺氧池HRT为5.2 h,好氧池HRT为11.3 h,内回流比为150% ~350%,MLSS为4 000 mg/L,污泥负荷为 0.06 kg BOD/kg MLSS·d、硝化菌比生长速率为0.26 d-1,好氧池泥龄为 11.5 d。

3.2.2 中间提升池

由于原有设施水位高度的限制,新建中间提升池1座,用于将二沉池出水提升至后续曝气生物滤池,曝气生物滤池反冲洗排水池亦与之合建。

3.2.3 曝气生物滤池

考虑场地占地等因素,选择曝气生物滤池为深度处理及深度脱氮构筑物。曝气生物滤池共分为硝化滤池和反硝化滤池2个区域,反硝化滤池4格、硝化滤池8格,污水依次流过硝化滤池和反硝化滤池。单格滤池尺寸为10 m×7 m,填料层高度为3.5 m,采用陶粒填料,气水反冲。

主要设计参数:硝化滤池滤速为3.7 m/h,硝化负荷为0.5 kg NH4-N/m3·d,反硝化滤池滤速为7.4 m/h,反硝化负荷为 1.0 kgNO3--N/m3·d。

3.2.4 滤布滤池及紫外消毒池

新增滤布滤池及紫外消毒池(合建),总尺寸为15.1 m ×12.14 m。其中滤布滤池分 3格,并联运行。

3.2.5 鼓风机房及加药间

新建鼓风机房及加药间一座,其中还包括整个改造系统的配电间。内部布置新增的氧化沟曝气风机、曝气生物滤池风机及新增的化学除磷及碳源补充药剂。

本项目水质中C/N不平衡,因此需通过补充碳源来实现脱氮工艺。本工程选择乙酸钠为碳源,经计算需投加乙酸钠80 mg/L。投加点为曝气生物滤池反硝化池及氧化沟的缺氧池。

化学除磷按聚合氯化铝投加量(10 mg/L)计,投加10%聚合氯化铝溶液,则每日投加量为10×50 000/106/0.1=5 t/d=0.2 t/h。

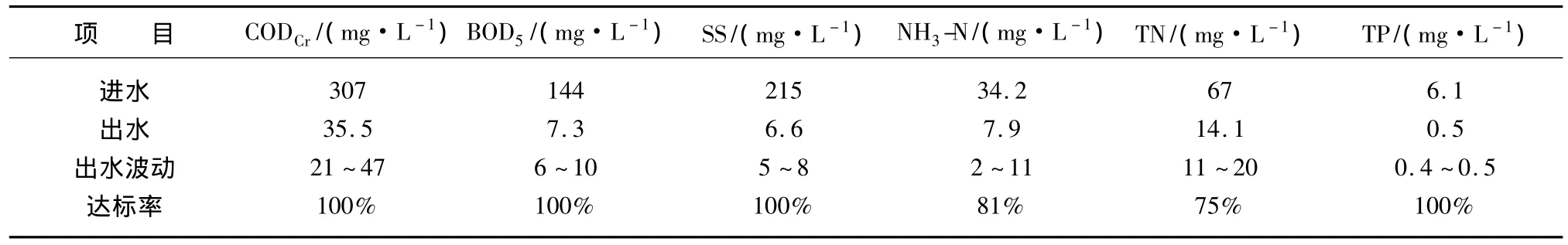

4 改造后运行效果

本工程于2013年10月建设完成并开始调试运行,经过一个多月的调试,该厂主要出水参数均达到《城镇污水处理厂污染物排放标准》(GB 18918—2002)中的一级A标准。监测数据如表5所示。

表5 调试期进出水水质(平均)Tab.5 Quality of Influent and Effluent after Upgrading and Reconstruction

本厂调试于10月开始,随着调试的进行,气温及水温逐渐下降,12月~次年2月冬季阶段出水水质略有下降,污水厂的管理难度大大增加,其中NH3-N、TN指标偶有不达标现象发生,估计可能与曝气生物滤池尤其是反硝化段滤池调试和挂膜尚未完全完成有关。

5 结论

(1)经氧化沟改造、增加曝气量、增设曝气生物滤池、滤布滤池等措施的提标改造,该污水厂排放标准从 GB 8978—1996中一级标准提高至 GB 18918—2002中的一级A标准。

(2)在现场调试运行中发现,曝气生物滤池必须1~2 d反冲洗一次,否则阻力将大大增加,甚至造成难以恢复的状况。因此,建议类似项目在占地、投资等条件允许的情况下,考虑在曝气生物滤池前端增设反应沉淀池或澄清池,可进一步保障出水水质,并起到对滤池的保护作用。

(3)因项目用地限制,设计中好氧、缺氧池体容积设计安全系数较低。因此调试中随着进入冬季水温的下降,出现了出水的氨氮总氮参数存在波动和达标难度增大的现象,给运行管理带来了难度。建议有条件的情况下类似项目对池容的设计应考虑更大的安全系数。