AZ91D镁合金表面等离子喷涂Al2O3TiO2陶瓷涂层的微观组织及防护性能

孙焕焕,常文军,吴凤双

(1.沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159;2.大连升隆机械有限公司,辽宁 大连 116300;3.辽宁恒信铝业有限公司,辽宁 铁岭 112000)

镁合金具有高比强度、低的密度、良好的导热导电性、优异的减震和电磁屏蔽性能。因此,在汽车、航空航天、电子、通讯、军工等领域得到广泛的应用[1]。而镁合金也存在一些不足,如其电极电位较低,化学性活泼,极易氧化和腐蚀;镁合金质软,耐磨性差,这些缺点在很大程度上限制了它的应用[2-3]。为了克服镁合金的上述不足,国内外研究人员开展了大量镁合金表面改性处理的研究工作,并取得了较好的效果[4]。

大气等离子喷涂Al2O3-TiO2涂层具有良好的耐磨性、耐腐蚀性、韧性和较低的材料成本,被广泛应用一些材料表面的耐磨、耐蚀防护涂层[5-7]。在Al2O3粉末中掺入TiO2可降低喷涂粉末的熔点,减小涂层的孔隙率,获得致密度更高的陶瓷涂层,同时提高陶瓷涂层的强度、韧性、耐磨损性能[5,8]。

本文采用大气等离子喷涂方法在镁合金表面制备Al2O3-TiO2陶瓷改性涂层,研究涂层组织成分,测试和分析陶瓷涂层对镁合金基体的耐磨损和电化学腐蚀防护性能。

1 实验部分

1.1 实验材料

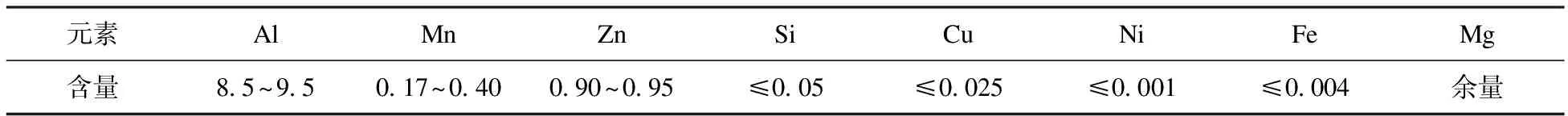

实验以AZ91D镁合金板材为基体材料,尺寸100mm×100mm×14mm,其主要成分见表1。喷涂材料为Al2O3-13wt%TiO2粉末,平均尺寸约15μm,主要由α-Al2O3和金红石型TiO2两相构成。

表1 AZ91D镁合金的主要化学成分 wt%

1.2 涂层制备

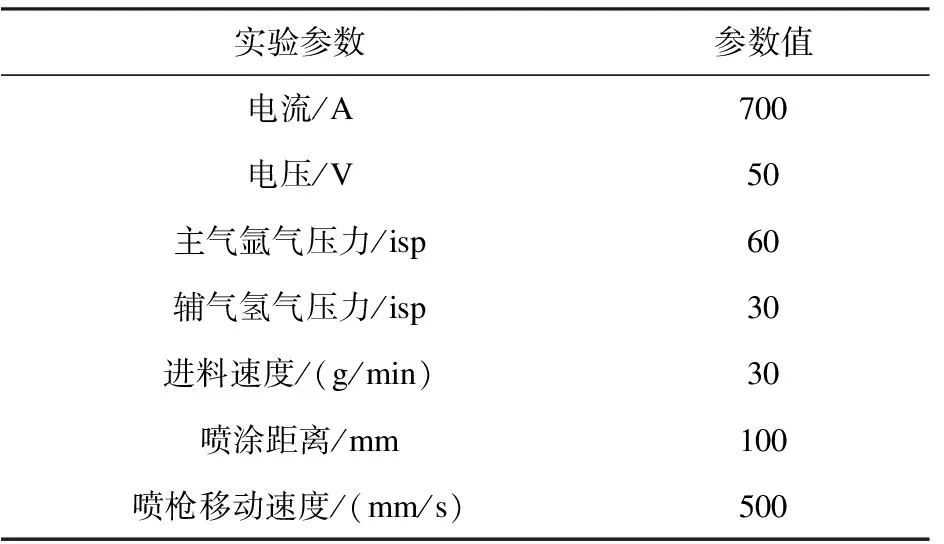

喷涂设备采用美国Praxair3710型等离子喷涂系统,SG-100喷枪安装在可编程控制的Motoman机械手臂上。喷涂前用丙酮清洗镁合金表面油污,再用40~60目棕刚玉砂对镁合金表面进行喷砂粗化处理。具体喷涂工艺参数见表2,涂层厚度约200μm。

表2 等离子喷涂工艺参数

1.3 涂层组织性能研究方法

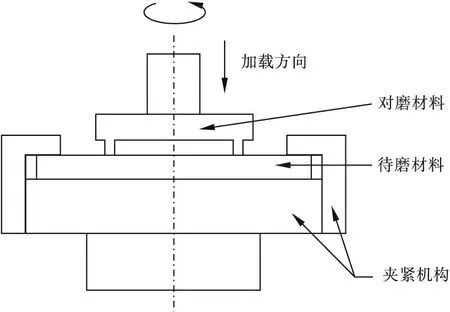

采用S-3400N扫描电子显微镜及其附带的能谱仪对涂层的组织形貌及成分进行分析;采用Rigaku Ultima IV型X射线衍射仪研究涂层的相组成;用FM-300型硬度仪测试涂层的显微硬度,载荷50N,加载时间5s;采用MMW-1A摩擦磨损试验机测试涂层的耐磨损性能,示意图见图1。对磨材料为45#钢,回转直径Φ27mm,载荷15N,转速20r/min,时间3min,试验前后分别用精度为0.001g的分析天平测量试样的重量;采用荷兰Ivium电化学工作站测试涂层的动电位极化曲线,涂层试样为工作电极,饱和甘汞电极为参比电极,铂电极为辅助电极,腐蚀液采用3.5wt%NaCl溶液,扫描速度0.1mV/s,测试面积10mm×10mm。

图1 磨损实验示意图

2 结果与讨论

2.1 涂层组织成分及相组成

图2为AZ91D镁合金表面等离子喷涂Al2O3-TiO2陶瓷涂层的截面相貌,可见陶瓷涂层与镁合金基体结合较紧密,界面处无明显缺陷。将涂层局部放大见图3a,可见陶瓷涂层呈灰白分明的波浪式的层状结构。能谱分析发现,涂层白色的疏松组织a中主要含有Al、O两种元素(图3b),而较为致密的灰色组织b则主要含有大量的Ti、O元素,及少量的Al(图3c)。涂层呈现这种形貌是由于等离子喷涂过程中喷涂粉末大部分发生了完全熔化,且发生完全熔化的粉末颗粒铺展、叠加形成波浪式的层状结构。但由于TiO2的熔点低于Al2O3,故其喷涂后组织相对致密,而高熔点的Al2O3喷涂后则相对疏松。仔细观察可以发现,涂层中局部存在少量的未熔颗粒及孔隙,这与等离子喷涂工艺的特点有关[9]。

图2 Al2O3-TiO2陶瓷涂层截面形貌

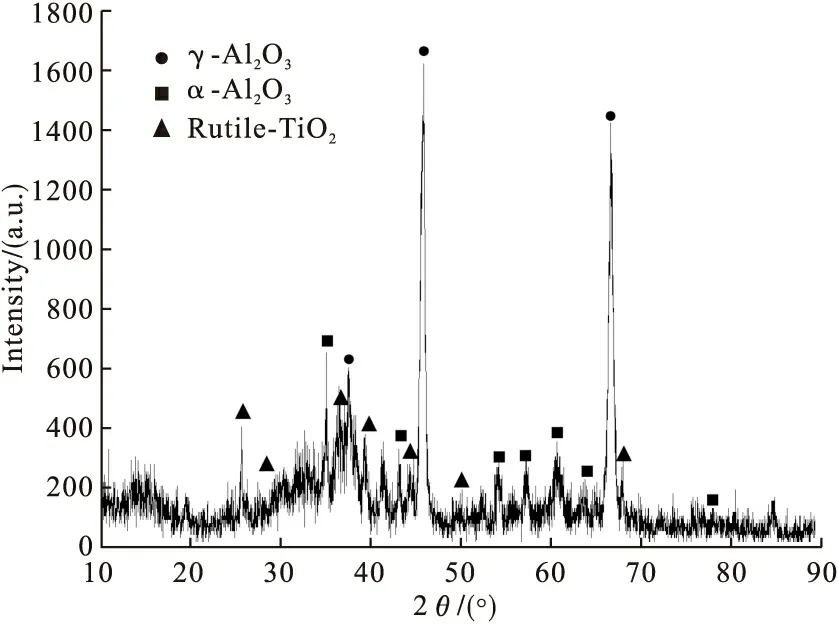

涂层的XRD分析结果见图4,可见Al2O3-TiO2涂层中由α-Al2O3、γ-Al2O3和金红石TiO2三相组成。结合XRD结果已经可以确定,涂层形貌中白色区域主要是α-Al2O3、γ-Al2O3两相,而灰色区域则主要是金红石TiO2。经等离子喷涂后,大部分α-Al2O3转变为亚稳相γ-Al2O3,TiO2仍以金红石型存在。这是由于等离子喷涂液相凝结冷却速度极快,γ-Al2O3具有比α-Al2O3更低的界面能,所以γ-Al2O3优先形核长大,因此在涂层中生成γ-Al2O3[10],同时快的冷却速度也为在喷涂过程中,少部分α-Al2O3未熔化或部分熔化而被保留在涂层中创造了条件[11],所以出现α-Al2O3和γ-Al2O3两相共存的情况。此外,涂层的XRD图谱中出现了一些具有微晶或非晶特征的宽化衍射峰.这是由于等离子体温度高,等离子焰流对喷涂粉末加热充分,喷涂后冷却速度快,在涂层中形成了少量细小的微晶或非晶组织[5]。

图3 涂层截面放大图及能谱分析

图4 Al2O3-TiO2陶瓷涂层XRD分析结果

2.2 涂层的显微硬度和磨损性能

AZ91D镁合金基体及其表面Al2O3-TiO2陶瓷涂层显微硬度如表3所示(5个点硬度的平均值),因为涂层中Al2O3聚集的地方组织相对疏松,故测量硬度时打点主要集中在结构致密的TiO2区域。由测量结果可见,镁合金表面喷涂陶瓷涂层的硬度较基体提高了一个数量级。

表3 硬度结果

磨损实验结果见表4。可见,AZ91D镁合金喷涂Al2O3-TiO2复合陶瓷涂层后,表面耐磨性能大大提高,本实验相同磨损条件下,其磨损失重量仅为镁合金基体的1%,这主要是由于陶瓷涂层具有较高的硬度,且涂层中低熔点TiO2的存在,使得喷涂过程中涂层的孔隙率降低,涂层更加致密、韧性增加,涂层颗粒之间结合强度增加[12]。磨损实验过程中,涂层没有出现从基体剥离现象。此外,磨损实验结束后,陶瓷涂层表面发现粘有少许黑色物质,这应该是由于陶瓷涂层耐磨性好于对磨材料45#钢,导致45#钢磨损脱落且在磨损产生的热量下被氧化所致。

表4 磨损实验结果 g

2.3 涂层的电化学性能

图5为Al2O3-TiO2陶瓷涂层与未喷涂的AZ91D镁合金基体在3.5%NaCl溶液中的电化学极化曲线,图中给出了相应的腐蚀电位和腐蚀电流。由图可见,陶瓷涂层的极化曲线与镁合金基体相比,整体左移,涂层的腐蚀电位-1.40V较镁合金基体-1.44V略高,相应的腐蚀电流密度5.76×10-2A/cm2较镁合金基体2.63A/cm2下降近2个数量级。这表明,AZ91D镁合金表面喷涂Al2O3-TiO2陶瓷涂层后,有效改善了其表面的抗电化学腐蚀性能。这一方面是由于陶瓷涂层有效隔离了腐蚀液对镁合金基体的侵蚀,另一面要归因于Al2O3-TiO2陶瓷涂层自身良好的抗腐蚀性能。

图5Al2O3-TiO2陶瓷涂层及未喷涂镁合金的电化学极化曲线

3 结论

采用等离子喷涂技术在AZ91D镁合金表面等离子喷涂Al2O3-TiO2,可以在镁合金表面获得改性陶瓷涂层。

(1)涂层呈现层状组织,主要组成相为α-Al2O3、γ-Al2O3和金红石TiO2。

(2)涂层平均硬度654.2HV,较镁合金基体提高了一个数量级;涂层的抗磨损性能明显优于镁合金基体,本实验相同磨损条件下,其磨损失重量仅为镁合金的1%。(3)涂层有效改善了镁合金表面的抗电化学腐蚀性能。在3.5%NaCl溶液中,其腐蚀电位略高于镁合金基体,腐蚀电流密度较镁合金下降了近2个数量级。

[1]叶宏,孙智富,吴超云.镁合金表面热喷涂Al-Al2O3/TiO2梯度涂层研究[J].武汉理工大学学报,2006,28(7):9-11.

[2]Yunchang Xin,Kaifu Hou,Tao Hu,et al.Mechanical properties of Al2O3/Al bi-layer coated AZ91D magnesium alloy[J].Thin Solid Films,2009,517(17):5357-5360.

[3]冯亚茹,张忠明,徐春杰,等.AZ31镁合金表面等离子喷涂Al65Cu23Fe12涂层的研究[J].铸造技术,2006,27(2):160-162.

[4]张勇,张泰峰,赵维义,等.镁合金表面处理技术现状和发展趋势[J].青岛理工大学学报,2010,31(4):111-116.

[5]邓春明,张小水,毛杰,等.等离子喷涂微米和纳米 Al2O3-13wt%TiO2涂层的防护性能[J].材料研究与应用,2012,6(4):236-239.

[6]N.Dejang,A.Watcharapasorn,S.Wirojupatump,et al.Fabrication and properties of plasma-sprayed Al2O3/TiO2composite coatings:A role of nano-sized TiO2addition[J].Surface and Coatings Technology,2010,204(9-10):1651-1657.

[7]M.Vicent,E.Bannier,R.Benavente,et al.Influence of the feedstock characteristics on the microstructure and properties of Al2O3-TiO2plasma-sprayed coatings[J].Surface and Coatings Technology,2013,(220):74-79.

[8]任靖日,金石三.Al2O3-40%TiO2和CrO2等离子喷涂层的摩擦磨损特性[J].摩擦学学报,2000,20(1):18-21.

[9]赵晓琴,安宇龙,陈建敏,等.等离子喷涂Al2O3/TiO2陶瓷涂层在液态石蜡润滑下的摩擦磨损性能研究[J].摩擦学学报,2009,29(2):97-102.

[10]吴伟钦,李强.等离子喷涂Al2O3-TiO2涂层过程中的物相转变研究[J].天津冶金,2011,(2):37-39.

[11]邸英浩,阎殿然,张建新,等.等离子喷涂纳米Al2O3/TiO2复合陶瓷涂层的显微组织和性能[J].材料工程,2005,(2):17-21.

[12]刘润,赵剑峰,黄因慧,等.纳米复合陶瓷涂层激光熔覆后的组织与耐磨性能[J].中国表面工程,2003,(5):39-42.