Mg含量对Al-Cu-Mg合金定向凝固组织的影响

张显飞,赵九洲

(1.沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159;2.中国科学院金属研究所,辽宁 沈阳 110016)

Mg含量对Al-Cu-Mg合金定向凝固组织的影响

张显飞1,赵九洲2

(1.沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159;2.中国科学院金属研究所,辽宁 沈阳 110016)

建立模拟多元合金树枝晶生长的三维元胞自动机模型,耦合合金热力学和生长动力学计算,模拟预测Al-Cu-Mg合金定向凝固组织形成过程,考察Mg含量对定向凝固一次枝晶间距的影响。结果表明,在相同凝固条件下,定向凝固一次枝晶间距随着Mg含量的增加而增大,定向凝固二次枝晶间距随着Mg含量的增加而减小。

多元合金;凝固组织;元胞自动机

树枝晶是一种最常见的固溶体型合金凝固组织。树枝晶的形态、微观尺寸(如枝晶尖端半径、枝晶间距等)对合金材料的力学性能有很大影响[1]。研究合金凝固组织形成过程、组织形态及微观尺寸与凝固参数的关系,以便控制合金凝固组织,制备高性能合金材料,是材料领域的重要研究内容之一。树枝晶形态及形成过程十分复杂,很难通过实验和理论准确地分析树枝晶的形成机理。数值模拟是研究树枝晶形成过程的有效工具,其中元胞自动机模型(CA)计算效率较高,得到了广泛应用。Rappaz等[2]最早将CA模型应用于凝固组织模拟,经过近二十年的发展,CA模型不断完善,但大部分CA模型是针对二维树枝晶生长过程建立的,而实际凝固过程都是三维。Gandin等[3]耦合CA模型和有限元(FE)模型,建立了三维CA-FE模型,模拟了定向凝固涡轮叶片晶粒选择、Al-Si合金连铸杆件晶粒组织。文献[4-5]应用三维MCA模型模拟了过冷熔体中自由等轴晶、实际铸件中枝晶生长、雾化液滴凝固、定向凝固晶粒选择。Spittle等[6]发展了三维CA模型,模拟了两相合金凝固组织和三元合金凝固过程中溶质偏析的形成。Pan等[7]建立了模拟二元合金树枝晶生长的三维CA模型,根据界面局部溶质平衡关系计算固液界面生长速度,模拟了等轴晶多枝晶生长和定向凝固柱状晶组织。许林等[8]用CA模型模拟了铝合金三维树枝晶生长。Wang等[9]建立了CA-FD模型,考虑了溶质扩散和界面能的作用,根据溶质守恒关系计算固液界面生长速度,模拟了镍基高温合金定向凝固条件下一次枝晶间距变化。

早期的CA模型基本上是针对二元合金系发展起来的,实际应用的金属材料多为三元或多元合金。多元合金系中,各组元的溶质扩散系数与温度和组元成分有关,对三元或多元合金凝固组织模拟的模型中,通常假设溶质扩散系数为常数或只是温度的函数[10-12],这会影响计算结果的准确性。Zhang等[13]研究了一个模拟多元合金三维树枝晶生长的CA模型(3-D CA)。在该模型中考虑了溶质相互作用对溶质扩散的影响,直接耦合合金热力学计算,用界面处溶质守恒关系计算固液界面生长速度,通过与实验结果及理论模型预测结果对比,证明该模型可用于定量研究多元合金凝固组织形成过程。

本文应用3-D CA模型,模拟Al-Cu-Mg合金定向凝固组织形成过程,考察微量元素Mg含量对Al-Cu-Mg合金定向凝固一次枝晶间距和二次枝晶间距的影响。

1 模型描述

1.1 溶质扩散方程

假设液相无流动,溶质均由纯扩散控制。计算溶质扩散时考虑合金元素间相互作用对扩散的影响。溶质扩散方程为[13]

(1)

(2)

(3)

(4)

1.2 枝晶生长过程计算

根据界面处溶质守恒关系计算界面法向生长速度[13]。

(5)

Δt时间内界面元胞固相分数的增量为[13]

Δfs=vnΔt/Lφ

(6)

式中:Lφ为沿界面法向方向经过元胞中心的线段的长度,如图2所示。具体计算如下:通过界面元胞的每一个顶点作一个平行于该元胞内固液界面的平面,该界面元胞中心到通过元胞第i个顶点的平面的距离为di,则Lφ为

Lφ=2max(di) (i=1,2,…,8)

(7)

图1 Lφ计算示意图

1.3 固液界面平衡溶质浓度计算

对多元合金,界面处平衡溶质成分可由合金热力学计算获得。固液界面局部平衡液相线温度可用下式计算。

(8)

F(θ,φ)=1-3ε4+4ε4[sin4θ(cos4φ+sin4φ)+cos4θ]

(9)

固液界面平均曲率为[17]

(10)

通过热力学计算,获得固液界面处固相和液相平衡溶质浓度。计算用模型如下:

(11)

(12)

2 结果与讨论

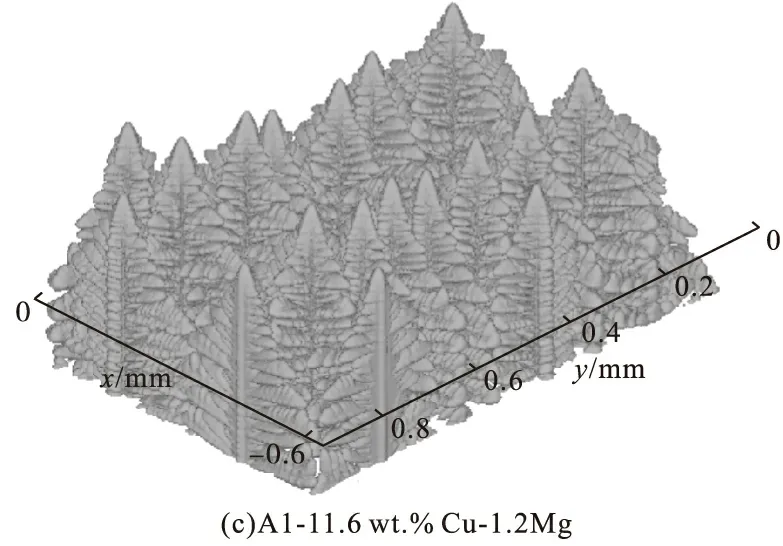

模拟了Al-Cu-Mg合金定向凝固组织形成过程。计算中用到的Al-Cu-Mg合金参数见文献[13]。界面能各向异性系数ε4=0.02[18],平均Gibbs-Thomson系数取8.28×10-7mK。假设凝固界面前沿温度梯度为10K/mm,凝固速度为200μm/s,合金中Cu含量为11.6%(质量百分含量),模拟考察了Mg含量对Al-Cu-Mg合金定向凝固组织的影响。模拟得到的稳态生长时的枝晶列尖端形态如图2所示。由图2可知,随着Mg含量的增加,二次枝晶长度增大。这是因为当Cu含量固定时,随着Mg含量增加,合金凝固温度区间ΔT0增大,由界面稳定性理论可知,ΔT0增大会使界面失稳的凝固速度范围增大,即当温度梯度和凝固速度相同时,ΔT0越大,固液界面越容易失稳,二次枝晶越发达。计算的平均一次枝晶间距和二次枝晶间距与Mg含量之间的关系见图3所示。由图3可见,随着Mg含量的增加,平均二次枝晶间距减小,这一趋势与以往的实验及模拟结果一致[19];平均一次枝晶间距增大,这是因为Mg含量越大,二次枝晶越发达,二次枝晶阻碍了三次分枝的形成和生长,使平均一次枝晶间距增大。

图2不同Mg含量Al-Cu-Mg合金定向凝固稳态枝晶列尖端形态(G=10K/mm,v=200μm/s.)

图3Al-Cu-Mg合金定向凝固枝晶间距与Mg含量的关系(G=10K/mm,v=200μm/s.)

3 结论

建立了多元合金树枝晶生长的三维元胞自动机模型,模型考虑了合金元素间相互作用对溶质扩散的影响,全耦合计算合金热力学和生长动力学。模拟研究了Al-Cu-Mg合金定向凝固组织形成过程,考察了Mg含量对定向凝固一次枝晶间距的影响。结果表明,在相同凝固条件下,随着Mg含量的增加,定向凝固一次枝晶间距增大,二次枝晶间距减小。

[1]Kurz W,Fisher D J.Fundamentals of Solidification[M].包协民等译.西安:西北工业大学出版社,1987.

[2]Rappaz M,Gandin Ch-A.Probabilistic modelling of microstructure formation in solidification processes[J].Acta Metall.Mater.,1993,41(2):345-360.

[3]Gandin Ch-A,Desbiolles J-L,Rappaz M,et al.A three-dimensional cellular automaton-finite element model for the prediction of solidification grain structures[J].Metall.Mater.Trans.A,1999,30(12):3153-3165.

[4]Zhu M F,Hong C P.A three dimensional modified cellular automaton model for the prediction of solidification microstructures[J].ISIJ Int.,2002,42(5):520-526.

[5]Chang Y H,Lee S M,Lee K Y,et al.Three-dimensional simulation of dendritic grain structures of gas-atomized Al-Cu alloy droplets[J].ISIJ Int.,1998,38 (1):63-70.

[6]Spittle J A,Brown S G R.A 3D cellular automaton model of coupled growth in two component systems[J].Acta Metall.Mater.,1994,42(6):1811-1815.

[7]Pan S Y,Zhu M F.A three-dimensional sharp interface model for the quantitative simulation of solutal dendritic growth[J].Acta Mater.,2010,58(1):340-352.

[8]许林,郭洪民.基于宏微观耦合三维模型的铝合金凝固模拟[J].特种铸造及有色合金,2011,31(4):318-321.

[9]Wang W,Lee P D,McLean M.A model of solidification microstructures in nickel-based superalloys:predicting primary dendrite spacing selection[J].Acta Mater.,2003,51(10):2971-2987.

[10]Zhu M F,Cao W,Chen S L,et al.Modeling of microstructure and microsegregation in solidification of multi-component alloys[J].JPEDAV.,2007,28(1):130-138.

[11]戴挺,朱鸣芳,陈双林,等.铝基四元合金枝晶组织及微观偏析的数值模拟[J].金属学报,2008,44(10):1175-1182.

[12]Lee P D,Chirazi A,Atwood R C,et al.Multiscale modeling of solidification microstructures,including microsegregation and microporosity,in an Al-Si-Cu alloy[J].Mater.Sci.Eng.A,2004,365(1-2):57-65.

[13]Zhang X F,Zhao J Z,Jiang H X,et al.A three-dimensional cellular automaton model for dendritic growth in multi-component alloys[J].Acta Mater.,2012,60(5):2249-2257.

[14]Andersson J O,Ågren J.Models for numerical treatment of multicomponent diffusion in simple phases[J].J Appl.Phys.,1992,72(4):1350-1355.

[15]Warren J A,Boettinger W J.Prediction and dendritic growth and microsegregation patterns in a binary alloy using the phase-field method[J].Acta Metall.Mater.,1995,43(2):689-703.

[16]Gurevich S,Karma A,Plapp M,et al.Phase-field study of three-dimensional steady-state growth shapes in directional solidification[J].Phys.Rev.E,2010,81(1):011603.

[17]Sasikumar R,Sreenivasan R.Two dimensional simulation of dendrite morphology[J].Acta Metall.Mater.,1994,42(7):2381-2386.

[18]Shin Y H,Hong C P.Modeling of dendritic growth with convection using a modified cellular automaton model with a diffuse interface[J].ISIJ Int.,2002,42 (4):359-367.

[19]Roósz A,Exner H E.Numeirical modelling of dendritic solidification in aluminium-rich Al-Cu-Mg alloys[J].Acta Metall.Mater.,1990,38(2):375-380.

EffectofMgContentonMicrostructureofDirectionallySolidifiedAl-Cu-MgAlloy

ZHANG Xianfei1,ZHAO Jiuzhou2

(1.Shenyang Ligong University,Shenyang 110159,China;2.Institute of Metal Research,Chinese Academy of Sciences,Shenyang 110016,China)

A three-dimensional cellular automaton model (3-D CA) is developed to simualte dendritic growth in multicomponent alloy melt.The model is applied to study the directional solidification of an Al-Cu-Mg alloy.The primary dendrite spacings are calculated.The effect of Mg content on the primary and secondary dendrite spacings in the directionally solidified Al-Cu-Mg alloy is discussed.The results indicate that the primary dendrite spacing increases and the secondary dendrite spacing decreases with the increase in Mg content.

multicomponent alloys;microstructure;cellular automaton

2013-05-29

国家自然科学基金资助项目(51071159,51031003,u0837601)

张显飞(1976—),男,博士,讲师,研究方向:合金凝固理论.

1003-1251(2014)01-0058-05

TG111.4

A

赵丽琴)