6mm薄规格中板轧制的工艺实践

毛 成

([1]海军工程大学 湖北 武汉 430000)([2]马钢股份公司第一钢轧总厂 安徽马鞍山 243000)

6mm薄规格中板轧制的工艺实践

毛 成[1][2]

([1]海军工程大学 湖北 武汉 430000)([2]马钢股份公司第一钢轧总厂 安徽马鞍山 243000)

马钢中板生产线对6mm薄规格中板进行了试轧研究,在试轧的基础上采取了坯料选择、设备精度确认、工艺规程优化等措施,成功轧制6mm规格中板,并形成批量生产能力。

温度;设备精度;压下规程

对中板轧机来讲,6mm规格钢板是中板的下限规格,在生产过程中易出现浪形、镰刀弯、轧废以及刮框等,产生的废品多,生产效率低。马钢中板生产线经过努力,成功批量生产6mm薄规格钢板,扩大了产品规格范围,提高了市场竞争力。

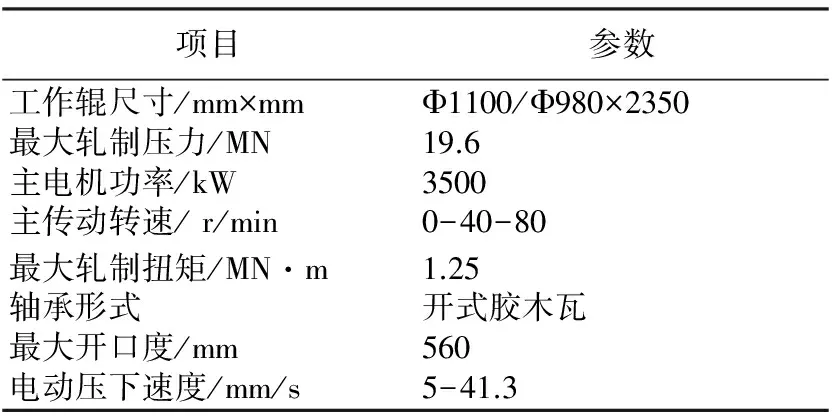

1 主要技术参数

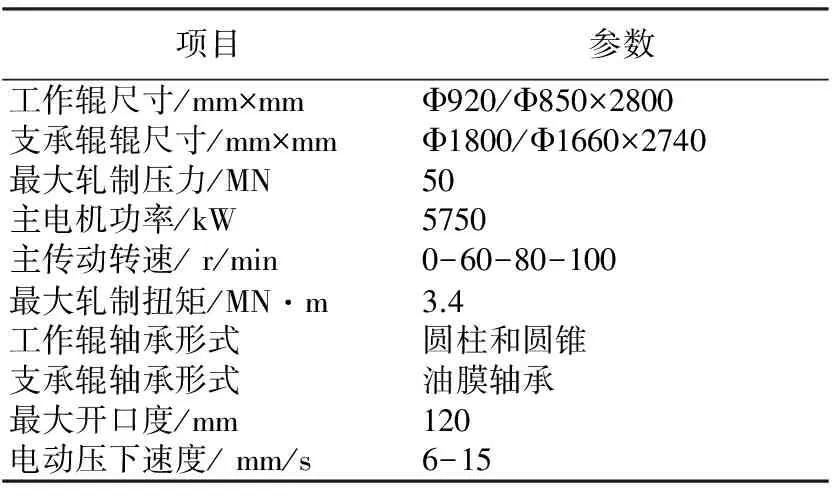

马钢中板线建成时间较长,粗轧机为二辊轧机,精轧机为四辊轧机。粗轧机比较陈旧,轧机压下方式为电动压下,通过手动操作调整轧机的辊缝值;精轧机经过改造,压下方式为全液压压下,规程模型化,自动调整辊缝,可通过手动调整轧辊两侧辊缝差改善钢板板形,无弯辊装置。轧机主要设备参数见表1、表2。

2 试轧过程

首批试轧采用的坯料料型为220×1400×(800-825)mm,中间坯厚度26mm,采用6道次轧制。轧制过程中,粗轧机的轧制能力较弱,轧制道次多,中间坯温度低,辊型不合理,造成成品板浪形比较严重,出现大量废品;第二批试轧采用料型180×1400×1400mm,中间坯厚度不变,辊型磨至合理阶段后,组织生产,连铸工序在生产此料型过程中多次出现故障,另外在轧制过程中由于加热温度不合理,轧制后期钢板的温度很低,轧制过程中压下率发生变化,轧制过程不稳定;第三批在轧制过程中采用180×1200×1430mm料型,调整加热温度,合理安排轧制计划,加强生产前设备精度的确认工作,进一步优化中间坯和压下规程,轧制过程顺利,板形良好,批量生产1000吨左右,无轧制废品,成材率达到92%以上,取得良好的成效。

表1 粗轧机主要参数

项目参数工作辊尺寸/mm×mm最大轧制压力/MN主电机功率/kW主传动转速/r/minΦ1100/Φ980×235019.635000-40-80最大轧制扭矩/MN·m轴承形式最大开口度/mm电动压下速度/mm/s1.25开式胶木瓦5605-41.3

表2 精轧机主要参数

项目参数工作辊尺寸/mm×mm支承辊辊尺寸/mm×mm最大轧制压力/MN主电机功率/kW主传动转速/r/minΦ920/Φ850×2800Φ1800/Φ1660×27405057500-60-80-100最大轧制扭矩/MN·m工作辊轴承形式支承辊轴承形式最大开口度/mm电动压下速度/mm/s3.4圆柱和圆锥油膜轴承1206-15

3 工艺要点

3.1 坯料规格设计

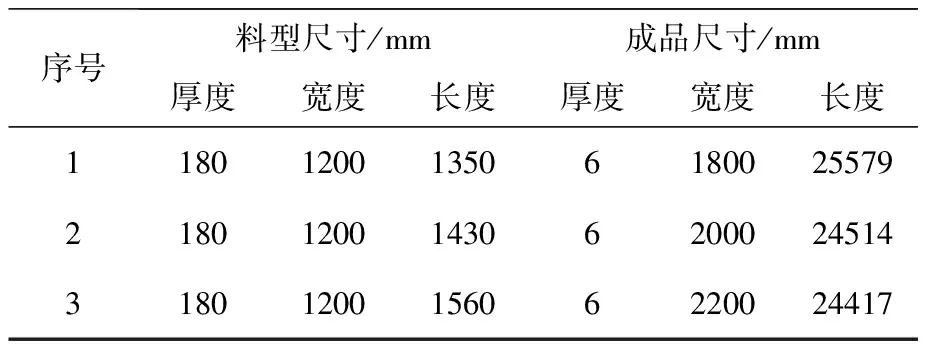

轧制过程中坯料规格设计主要考虑两个方面:其一是加热炉的尺寸,保证装炉和推钢的稳定性、安全性;其二是成品钢板轧后的长度。在试轧中总结得出料型与成品规格的对应关系参考值,见表3

表3 6mm钢板料型和成品规格对应关系

序号料型尺寸/mm成品尺寸/mm厚度宽度长度厚度宽度长度118012001350618002557921801200143062000245143180120015606220024417

3.2 生产计划组织

由于6mm规格中板在轧制过程中对轧辊辊型凸度的敏感性很强,因此生产计划的编排重点考虑辊型的影响,主要有以下两个方面

(1)生产计划组织部门提前通知6mm规格坯料的生产计划,对精轧机支承辊和圆盘剪进行更换,保证支承辊处于使用周期的中前期,圆盘剪剪刃在更换后的3天内进行生产。

(2)轧制前,考虑到6mm薄规格中板对辊型的敏感性,保证精轧机工作辊具有良好的辊型。安排先轧制40块以上厚度为8 mm-10mm过渡材,并优先考虑厚度8 mm规格。

3.3 设备精度确认

3.3.1 轧机精度确认

轧机轧辊水平、前后推床的对中度及轧辊轴承座的间隙等各个方面精度,对轧制过程的稳定性起着重要的作用,因此在生产前对其进行确认:

(1)粗轧机通过调整辊缝来保证钢板横向厚度同板差≤0.5mm。

(2)测量并调整精轧机前后推床与轧制中心线偏差≤20mm,并保证精轧机前后推床中心线偏差≤20mm。

(3)精轧机下支承辊水平度≤0.4mm/m。

(4)精轧机牌坊和轴承座之间的间隙≤1mm。

3.3.2 剪切设备精度确认

剪切设备精度决定着6mm钢板的剪切质量,主要从以下两个方面进行确认:

(1)调整横剪剪刃间隙,相邻剪刃之间隙不大于0.5mm,其安装高度差不大于0.5mm,上下剪刃剪切间隙0.2 mm-0.4mm,以直径6mm铁丝剪口整齐光滑为准。

(2)测量确认圆盘剪4片剪刃直径差≤0.1mm,剪刃相互不平行度≤0.12 mm;调整圆盘剪侧隙0.5mm-1.0mm,重合度为0mm。碎边剪间隙以实际测量为准,调整为0.2 mm。

3.4 生产工艺控制

轧制温度的控制。在6mm薄规格中板轧制过程中,温度的控制十分关键。在轧制的末期钢板的温降很快,若钢板的板形控制阶段温度不能保障,轧制末期会出现较大的浪形;轧制过程中辊缝值比较小,弹跳较大,容易出现刮框和甩尾等现象;由于终轧温度低,在后续的矫直中变形抗力大,不容易矫直平整。所以,在轧制过程中必须保证合理的温度,主要从以下四个方面控制:

(1)加热炉的加热温度:均热段1250℃±20℃,预热段≤1000℃,温度按中上限控制。

(2)精轧开轧温度≥950℃,目标终轧温度控制在800℃±20℃。

(3)检查精轧机刮水板并及时更换,停轧时间超过20分钟时关闭精轧机工作辊冷却水。

(4)调整输送辊道转速,减少钢板的输送时间,减小钢板的温降。

压下制度的优化。压下制度的优化主要是通过精轧道次的设置和板形道次压下量分配来提高轧制过程的稳定性和保证良好的板形。

(1)精轧道次的设置

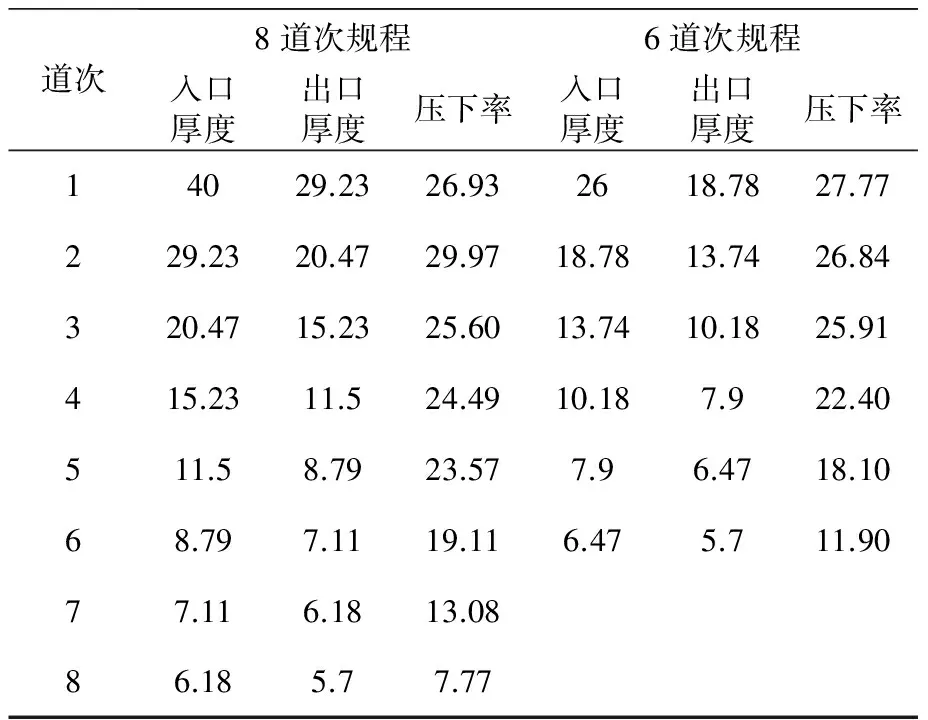

精轧道次的设置主要在6道次或8道次中选择。6道次轧制过程中,中间坯厚度在26mm左右,精轧道次少,温降较小,但轧制过程中单道次压下率大。另外由于粗辊轧机能力不足,轧制道次增加,轧制周期较长,导致精轧开轧温度低,精轧后期板形难于控制,轧制稳定性较差;采用8道次轧制时,中间坯厚度为40mm,粗轧道次减少,精轧开轧温度提高,且精轧压下率较小,轧制稳定性好。两种精轧规程工艺参数见表4。

表4 两种精轧规程的工艺参数

道次8道次规程6道次规程入口厚度出口厚度压下率入口厚度出口厚度压下率14029.2326.932618.7827.77229.2320.4729.9718.7813.7426.84320.4715.2325.6013.7410.1825.91415.2311.524.4910.187.922.40511.58.7923.577.96.4718.1068.797.1119.116.475.711.9077.116.1813.0886.185.77.77

(2)精轧末道次压下量分配

根据轧辊的磨损程度来进行精轧末道次压下量的分配,同时考虑轧出钢板的浪形情况,进一步对压下量进行调整,即钢板中部出现浪形时,增大末道次压下量,提高轧制力,增大轧辊挠度,消除中浪;出现较大的边浪时减少末道次压下量的分配,降低轧制力,降低轧辊的弹性变形,改善边浪。6mm中板轧制采取微边浪轧制的方法,即轧出的成品板有较均匀的、微小的双边浪,这样的板形易矫直。

4 结束语

通过6mm薄规格中板轧制试轧分析,并从坯料规格选择、设备精度确认和工艺规程优化等三个方面提出改进措施,废品量大幅降低,成材率达到92%以上。马钢中板线成功地进行批量生产,每月生产量在1000t以上,拓展了马钢中板的品种规格,增加了创效点,同时也为其它中板产品试制提供了经验。

[1] 孟延军.轧钢基础知识[M].北京:冶金工业出版社,2009

[2] 黄庆学.轧钢机械设计[M].北京:冶金工业出版社,2007

[3] 张爱琴,董恩乐.6mm薄规格钢板板型控制的工艺研究[J].宽厚板,2010

Process Practice of The Thickness of 6mm Plate Rolling

Mao Cheng

The thickness of 6mm plate was produced in Masteel, On the basis of rolling test taken stock selection, equipment accuracy verification, process planning optimization measures .

Temperature The accuracy of the equipment The press rules

2014-06-27

毛成(1982-),男,马钢股份有限公司第一钢轧总厂,工程技术人员。

TG335.5+2

B

1672-9994(2014)03-0001-03