塑料管道失效分析及寿命预测的研究进展

侯向陶,许忠斌*,顾云柱

(1.浙江大学化工机械研究所,浙江 杭州310027;2.宁波汇洲新材料科技发展有限公司,浙江 宁波315000)

0 前言

随着我国加强对化学建材的推广应用力度,塑料管道得到了广泛的应用,已深入到社会生产的各个领域。与传统的金属管、水泥管等管道相比,塑料管具有节能节材、质轻价廉、耐腐蚀、易安装、寿命长、柔韧性好等优点,因而越来越受到工程界的青睐。在中国宏观经济快速发展的拉动下,中国已经成为塑料管道产量最多的国家,且管道的品种较多[1]。据预测,“十二·五”期间我国塑料管道生产量将保持在10%左右的增长速度,到2015年,预期全国塑料管道生产量将接近12000 kt,塑料管道在全国各类管道中市场占有率超过60%。

另一方面,塑料管道的工作环境一般为长期承压、高温热水、埋地外负荷等,这些恶劣的应用条件决定了塑料管道应具有优良的性能。而我国生产的塑料管道品质低下,且大量使用未经长期静液压评价试验的原材料,这为今后可能出现的品质问题埋下了隐患。目前,塑料管道寿命预测工作的理论还不成熟,方法还不完善,远远跟不上塑料管道的发展速度。因此,如何评价塑料管道的长期力学性能并进行寿命预测就显得尤为迫切。本文综述了塑料管道的失效模式、失效机理及寿命预测方法等方面的研究进展。

1 塑料管道力学破坏

1.1 塑料管道的失效模式

从实用角度出发,影响塑料管道力学破坏的因素有静载荷、脉冲和循环载荷、点载荷、化学老化、焊接以及塑料管在运输、安装中的划痕等[2]。静载荷下引起的失效模式主要是慢速裂纹增长(SCG)和快速裂纹增长(RCP)。

慢速裂纹增长指的是在低载荷下长时间内发生的开裂模式,即微小裂纹在撕裂应力作用下产生扩展,并以10-13~10-11m/s的速度穿透管壁完成破坏过程,是材料的固有属性。SCG扩展缓慢,且较难被发现,使得管道在未达到预期服役寿命时即发生失效,因此,对SCG的研究将有助于对现有的管道系统进行有效地安全评估[3]。为了快速获得SCG动力学情况并进行寿命预测,依据线弹性断裂力学理论发展了大量的实验测试方法,如全切口蠕变实验(FNCT[4])、单边切口实验(PENT[5])、切口管材试验(NPT[6])等。虽然这些测试方法得到了广泛的应用,但试验结果具有很高的分散性[7]。近年来,大量研究证实了疲劳和SCG间的相关性[8],因此通过测量疲劳裂纹增长动力学并外推到蠕变裂纹增长成为可能[9]。

快速裂纹增长指的是管道在短时间内发生的快速大规模开裂[10]。塑料压力管道在实际运行中,在外力冲击下可能会引发裂纹。当管壁应变能的释放和气体从裂纹喷出所产生的撕开作用大于裂纹增长阻力时,裂纹可以100~400 m/s的速度快速扩展几百米至几十千米,因此造成的破坏巨大。到目前为止,根据防范快速开裂危险所决定的允许压力仍然低于根据耐蠕变开裂长期强度所决定的允许压力,因此,快速开裂危险是制约当今塑料压力管道工业发展的关键因素[11]。目前快速开裂实验方法主要有全尺寸实验(FST)、小尺寸稳态实验(S4)和实验室样条实验等3种方法[12],模拟方法主要有最小二乘法、有限体积法、有限差分法和有限元法等[13]。

1.2 塑料管道的失效机理

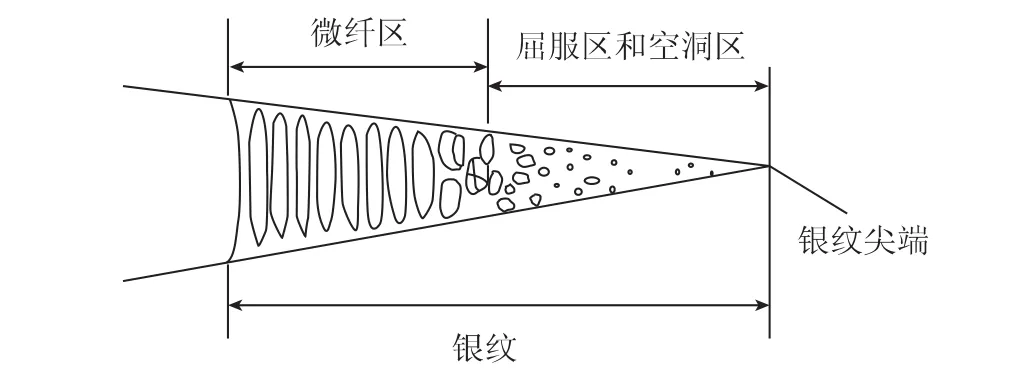

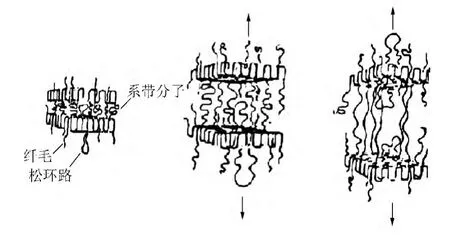

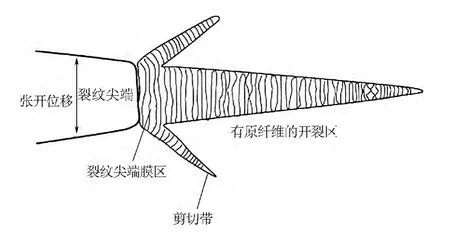

宏观的慢速裂纹增长在细观上表现为银纹的引发、生长和断裂,在微观上表现为分子链间的重排、滑移、取向、解缠及断裂[14]。在细观上,可以用银纹现象来解释慢速裂纹增长。以聚乙烯(PE)管道为例,如图1所示[15],由于具有固有的缺陷或空穴,当其受力时会在这些缺陷位置产生应力集中。当该集中应力超过材料的屈服应力时,会在局部产生银纹。随着时间的增长,银纹内的纤维发生蠕变断裂产生裂纹,在新的开裂尖端,又形成了新的银纹。该过程反复发生就导致裂纹向前扩展,即发生慢速裂纹增长[16]。在微观上,可以用分子链的解缠和松弛解释慢速裂纹增长。如图2所示[17],在PE分子链折叠有序排列的片晶之间,存在着一种无定形的分子链形态:系带分子链。当材料在低应力状态时,系带分子链发生解缠和松弛,并逐渐从晶区拔脱,使得未拔脱的系带分子链应力集中加剧。当系带分子不断的被拉断,裂纹即向前扩展,最终使材料发生脆性断裂[18]。

图1 PE的SCG断裂力学机理Fig.1 Mechanism of fracture mechanics of SCG of polyethylene

图2 PE结构分子水平的脆性破坏示意图Fig.2 The brittle failure diagram of polyethylene structure at the molecular level

快速开裂跟蠕变开裂的不同之处在于,快速开裂的危险在低温时更严重,且危险随管径和壁厚增大而增大。快速开裂过程可以分为2个阶段:引发裂纹和裂纹增长。裂纹增长时,当裂纹驱动力持续与裂纹的动态断裂韧度平衡时,裂纹可以以一个稳定的高速度开裂至无限长度,否则裂纹将自行止裂。许多工作者对快速裂纹的止裂性进行了研究[19]。

2 塑料管道寿命预测方法

2.1 线弹性断裂力学(LEFM)

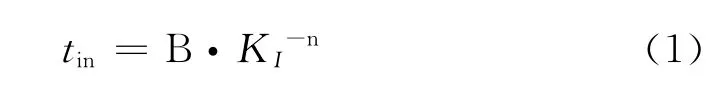

LEFM主要描述线弹性材料中尖端裂纹的行为。其将材料的破坏过程理想化为施加的应力强度因子(SIF)和管材的断裂韧性相平衡的结果[20]。根据LEFM理论,破坏过程可以分成3个阶段:在施加载荷和裂纹萌发之间的潜伏期,SCG以及当施加的SIF超过材料的断裂韧性时发生的脆性破坏。图3为典型的裂纹长度随加载时间变化图。

(1)裂纹萌发阶段

Stern[21]根据实验结果得出,裂纹萌发阶段的时间为:

图3 裂纹长度随加载时间变化Fig.3 Typical crack length versus loading time

式中 tin:裂纹萌生增长时间

KI:应力强度因子

B、n:常数,由材料和实验变量如温度和环境决定

(2)慢速裂纹增长阶段慢速裂纹增长速率为:

式中 A、m:常数,由材料和实验变量如温度和环境决定

则含裂纹缺陷的管道的寿命为:

式中 tL:管材的寿命

tscg:慢速裂纹增长时间

ao:初始裂纹尺寸

s:裂纹深度(假设为管壁厚)

σhoop:管壁的环向应力

Hutar等[22]利用线弹性断裂理论,结合数值计算方法和蠕变裂纹增长实验描述了高密度聚乙烯(PEHD)塑料管道慢速裂纹增长并对其进行了寿命预测,得出了如下结论:裂纹的几何参数对管道寿命评估具有重要意义,并确定了影响寿命评估的基本因素(初始缺陷尺寸、阈值附近的裂纹增长等)。同时,Hutar[23]还利用同样方法研究了PE管材在挤出过程中产生的残余应力对其寿命的影响,并给出了评估应力强度因子数值的简化公式。

但是,利用LEFM方法来预测管道寿命有如下局限性[24]:第一,缺乏管道上裂纹萌发位置的尺寸和形状信息,而这些会影响裂纹萌发和原始裂纹扩展阶段。第二,在断裂力学样本中,材料主体在线性黏弹性范围内承受应力和应变(低于1~2 MPa),而实际的内压管道承受的应力水平一般在非线性黏弹性范围(高于4 MPa),这有可能导致LEFM理论失效。并且,新开发的PE管材原料具有更大的裂纹尖端塑性,这也限制了LEFM理论的有效性。第三,在使用LEFM方法时,必须对材料的老化效应进行正确的评估。

2.2 标准外推法(SEM)

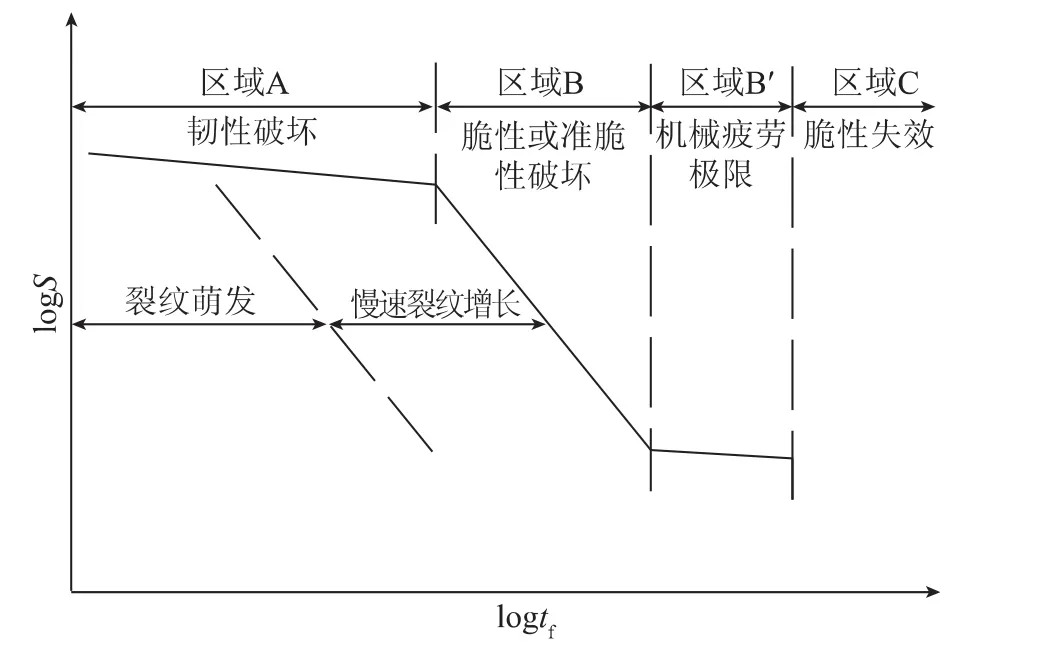

塑料管的失效行为可根据应力破坏曲线(由静液压实验得到)进行分析。静液压实验是将样管放置于一定温度的环境中(如水或空气),管样内充满所选的介质,对其施加不同的压力值,记录样品的破坏时间。根据大量实验,可以得出塑料压力管道主要有3种失效模式。如图4所示,S为环向应力,tf为失效时间。区域A为韧性破坏,在较高内压下,塑料管发生大量塑性变形,导致在管道最薄弱部位发生隆起,并很快发生变化。区域B为脆性或准脆性破坏,在较小内压下管材将在缺陷处发生裂纹萌发、慢速裂纹增长导致失效。该过程对长期应用的塑料管道的寿命起决定性作用。区域B′为机械疲劳极限区,该区只是理论存在的,并没有相关的实验数据,表示当应力低于某一极限值时管材将不发生应力失效。区域C为管材老化导致材料整体下降而导致脆性失效,一般这一过程很长。

图4 内压管道应力断裂曲线Fig.4 Stressrupture curve of aninternally pressurized thermoplastics pipe

标准外推法由国际标准化组织ISO/TC 138“流体输送用塑料管材、管件及阀门技术委员会”制定,目前最新标准为ENiSO 9080—2012。SEM法在不同温度下,对管材样品进行长期静液压实验,并利用统计方法对实验数据进行拟合[25],得到lg S~lg t曲线及数学模型。再由20℃、破坏时间50年、存活率97.5%的环向应力除以总使用系数便得到20℃、保证50年使用寿命的设计应力。

使用标准外推法时,应注意材料老化和材料缺陷的影响。在管材制造、安装过程中,会造成管材的初始缺陷,例如Brown[26]确定了商业管道的最大随机缺陷平均尺寸大约为100μm。在利用标准外推法进行管道设计时,考虑到这些缺陷的影响,应引入安全系数。相对于标准外推法,Farshad[27]提出了极限应变外推法(USEM)和畸变能外推法(DEEM),并指出USEM适用于脆性和纤维增强材料而DEEM则适用于广泛的材料类型。其中,USEM依据应变失效准则,而DEEM依据与失效应力对应的畸变能。

2.3 弹塑性断裂力学(EPFM)

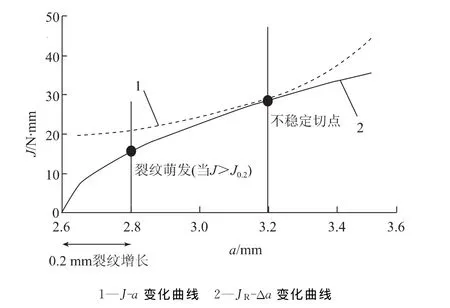

韧性材料(如PE)在发生破坏时发生较大的塑性变形,这时EPFM是适用的[28]。EPFM法进行失效预测时主要基于描述裂纹尖端参数:裂纹驱动力(J)积分。对于非线性弹性固体,J积分是单位裂纹面积的能量释放,相当于单位宽度裂纹前缘的裂纹驱动力。JR表征裂纹增长阻力,可由欧洲结构完整性协会描述的实验方法测得[29]。发生0.2 mm裂纹扩展的JR值为裂纹扩展所需的JR临界值,对应于弹塑性裂纹萌生的韧性JC。弹塑性断裂力学认为,当单位宽度的裂纹驱动力J超过JC时,即发生裂纹萌生。裂纹萌生后,将发生2种可能的失效。当有效裂纹长度超过管壁厚度时,首先将发生稳定裂纹增长,当稳定裂纹增长至J~a曲线与JR~a曲线相切时即发生不稳定裂纹增长,失效准则如图5所示[30]。

图5 J积分失效准则Fig.5 J-based failure criteria

2.4 银纹机理(CM)

尽管单因素断裂力学(LEFM或者EPFM)可以应用在许多场合,但是新开发的聚合物(如双峰PE材料)可以在裂纹尖端形成有原纤维的银纹区域,这可能导致这些理论失效。图6为PE材料形成的银纹。

对于一定的构件,蠕变将导致应力重新分配,银纹区的应力则可以通过“参考应力”理论来评估。Duan等[31]指出,参考应力的上限为:

图6 PE材料在SCG中在裂纹尖端形成的银纹Fig.6 Schematicillustration of crack tip craze formed during SCGin PE materials

式中 P:构件负载

PU:构件刚塑性极限载荷

SY:屈服应力,SY/PU的值可通过分析计算

或实验获得

对于某些特定PE管材,裂纹萌发时间(ti,单位:h)为:

根据式(4)~(5)即可预测裂纹萌发时间。利用参考应力理论,Pandya[32]得出:对于承受恒压的断裂韧性试样(SENB式样),其预测的裂纹萌发时间与测出的是一致的。

但是,银纹机理法假定材料的使用寿命在裂纹萌发后即终止,随后的裂纹扩展时间被忽略,这导致该方法预测的时间比预期的要短。因此,银纹机理法还需要进一步发展,以模拟裂纹扩展过程。

2.5 其他方法

Ben等[33]提出了蠕变固体断裂力学法(FMCS),该法认为蠕变载荷参数(C*)是与失效时间(tR)相关的主要参数,并建立了二者的关系式,该法被认为是一个非常有前途的工程应用方法。Laiarinandrasana等[34]则通过实验绘制了C*exp~tR主曲线,并结合FMCS法研究了PVC管道老化对其蠕变行为的影响,同时进行了剩余寿命评估。

Choi等[35]依据裂纹层(CL)理论并结合实验数据对PE-HD管道进行了寿命预测,并指出今后将研究蠕变裂纹扩展(CCG)和疲劳裂纹扩展(FCG)动力学间的关系。同时,该研究者[36]依据同样的理论对慢速应力腐蚀裂纹扩展过程进行了建模,并讨论了用来评估在应力和腐蚀环境下塑料管道寿命的算法。

Khelif等[37]提出了一种概率方法,比较了基于时间的寿命预测模型和基于蠕变应变的寿命预测模型,并对各种操作条件下的管道进行了可靠性评估。Hoang等[38]利用该方法并结合静液压实验进行了PE100级输水管道寿命评估,同时指出该方法适用于其他塑料管道。

4 结语

由于塑料管道失效的复杂性以及不同高性能塑料的涌现,塑料管道寿命预测方法的研究工作出现明显的滞后。目前,流行的塑料管道寿命预测方法针对性很强,且实验数据不稳定,不适合工程实际应用,并且提出的模型中不确定因素太多,不能直观地反应黏弹性材料的相关力学特性。同时,塑料管道寿命预测方法的理论还很不成熟,如静态力学实验和循环载荷力学实验间的关系没有进行深入研究。因此,开展塑料管道寿命预测工作任重道远。

[1]王占杰.中国塑料管道行业现状及发展趋势[J].中国塑料,2010,24(1):1-5.Wang Zhanjie.Situation and Development Trend of Plastics Pipeindustryin China[J].China Plastics,2010,24(1):1-5.

[2]董孝理.从应用角度考虑塑料压力管的力学破坏问题[J].新型建筑材料,1999,(10):11-13.Dong Xiaoli.View of Mechanical Damage of Plastic Pressure Pipes from the Application Point[J].New Building Materials,1999,(10):11-13.

[3]Fleissner M.Experience with a Full Notch Creep Testin Determining the Stress Crack Performance of Polyethylenes[J].Polymer Engineering &Science,1998,38(2):330-340.

[4]International Classification for Standards.ISO 16770 Plastics—Determination of Environmental Stress Cracking(ESC)on Polyethylene(PE)— Full Notch Creep Test(FNCT)[S].Switzerland:International Organization for Standardization,2004-02-01.

[5]International Classification for Standards.ASTM F1473 Standard Test Method for Notch Tensile Test to Measure theresistance to Slow Crack Growth of Polyethylene Pipes andresins[S].America:American Society for Testing Material(ASTM),2013-08-01.

[6]International Classification for Standards.ISO 13479 Polyolefinin Pipes for the Conveyance of Flu ids—Determination ofresistance to Slow Crack Growth on Notched Pipes[S].British:International Organization for Standardization,2009-09-01.

[7]Favier V,Giroud T,Strijko E,et al.Slow Crack Propagationin Polyethylene Under Fatigue at Controlled Stressintensity[J].Polymer,2002,43(4):1375-1382.

[8]Shah A,Stepanov E V,Hiltner A,et al.Correlation of Fatigue Crack Propagationin Polyethylene Pipe Specimens of Different Geometries[J].International Journal of Fracture,1997,84(2):159-173.

[9]Frank A,Freimann W,Pinter G,et al.A Fracture Mechanics Concept for the Accelerated Characterization of Creep Crack Growthin PEHD Pipe Grades[J].Engineering Fracture Mechanics,2009,76(18):2780-2787.

[10]徐佩弦.塑料件的失效[M].北京:国防工业出版社,1998:66-69.

[11]董孝理.塑料压力管道快速开裂危险性和制止措施[J].新型建筑材料,1997,(5):24-27.Dong Xiaoli.Risk and Arrest ofrap id Cracking of Plastic Pressure Pipe [J].New Building Materials,1997,(5):24-27.

[12]黄家文,金 谦.国内外塑料管道技术发展动态[J].上海建材,2002,(3):9-12.Huang Jiawen,Jin Qian.TheDeveloping Trends of the Plastic Pipeline Technology[J].Shanghai Building Materials,2002,(3):9-12.

[13]赵薇娜,陈利民.塑料压力管道快速应力开裂研究现状[J].塑料工业,2007,35(6):58-60.Zhao Weina,Chen Limin.Study Status ofrap id Crack Propagationin Plastics Pressure Pipes[J].China Plasticsindustry,2007,35(6):58-60.

[14]杨娜娜.聚乙烯管道慢速裂纹扩展的粘弹性行为研究[D].天津:天津大学材料科学与工程学院,2008.

[15]唐毓婧.取向聚烯烃在单轴拉伸下的结构演变:同步辐射小角X射线散射研究[D].长春:长春应用化学研究所,2009.

[16]Lustiger A,Corneliussenr D.Therole of Crazesin the Crack Growth of Polyethylene[J].Journal of Materials Science,1987,22(7):2470-2476.

[17]Zhang J.Experimental Study of Stress Crackingin High Density Polyethylene Pipes[D].Philadelphia:the Facultyin the Civil,Architectural,and Environmental Enginee-ring Department at Drexel University,2005.

[18]Huang Y.Therelationship Between Molecular Structure and Slow Crack Growth Behaviorin Polyethylene[D].Pennsylvania:The Faculties of the Graduate School of Engineering and Applied Science of the University of Pennsylvania,1990.

[19]刘厚俊,张玉凤,霍立兴.聚乙烯压力管道裂纹快速扩展性及止裂性研究进展[J].焊接学报,2002,23(4):87-90.Liu Houjun,Zhang Yufeng,Huo Lixing.Development ofresearch onrap id Propagation and Arrest of CracksinPolyethylene Pressurized Pipelines[J].Transactions of the China Weldinginstitution,2002,23(4):87-90.

[20]Williams J G.Applications of Linear Fracture Mechanics[M].Berlin:Springer Berlin He idelberg,1978:67-120.

[21]A S.Fracture Mechanical Characterization of the Long-Term Behavior of Polymers Under Static Loads[D].Austria:University of Leoben,1995.

[22]Hutar P,Sevcik M,Nahlik L,et al.A Numerical Methodology for Lifetime Estimation of HDPE Pressure Pipes[J].Engineering Fracture Mechanics,2011,78(17):3049-3058.

[23]Hutar P,Sevcik M,Frank A,et al.The Effect ofres idual Stress on Polymer Pipe Lifetime[J].Engineering Fracture Mechanics,2013,108(S1):98-108.

[24]Langr W,Stern A,Doerner G.Applicability and Limitations of Current Lifetime Prediction Models for Thermoplastics Pipes Underinternal Pressure[J].Die Angewandte Makromolekulare Chemie,1997,247 (1):131-145.

[25]International Classification for Standards.ISO 9080—2012 Plastics Piping and Ducting Systems—Determination of the Long-term Hydrostatic Strength of Thermoplastics Materialsin Pipe form by Extrapolation[S].British:International Organization for Standardization,2012-10-11.

[26]Brown N.Intrinsic Lifetime of Polyethylene Pipelines[J].Polymer Engineering and Science,2007,47(4):477-480.

[27]Farshad M.Two New Criteria for the Service Life Prediction of Plastics Pipes[J].Polymer Testing,2004,23(8):967-972.

[28]Williams J G.Introduction to Elastic Plastic Fracture Mechanics[J].European Structuralintegrity Society,2001,28:119-122.

[29]Hale G Er F.J-fracture Toughness of Polymers at Slow Speed[J].European Structuralintegrity Society,2001,28:123-157.

[30]Burn S,Davis P,Gould S.Risk Analysis for Pipeline Assets—The Use of Models for Failure Predictionin Plastics Pipelines[M].New York:Springer Press,2009:183-204.

[31]Duan D M,Williams J G.Craze Testing for Tough Polyethylene[J].Journal of Materials Science,1998,33(3):625-638.

[32]Pandya K C,Williams J G.Measurement of Cohesive Zone Parametersin Tough Polyethylene[J].Polymer Engineering &Science,2000,40(8):1765-1776.

[33]Ben Hadj Hamouda H,Laiarinandrasana L,Piquesr.Fracture Mechanics Global Approach Concepts Applied to Creep Slow Crack Growthin a Medium Density Polyethylene(MDPE)[J].Engineering Fracture Mechanics,2007,74(14):2187-2204.

[34]Laiarinandrasana L,Gaudichet E,Oberti S,et al.Effects of Aging on the Creep Behaviour andres idual Lifetime Assessment of Polyvinyl Chlor ide(PVC)Pipes[J].International Journal of Pressure Vessels and Piping,2011,88(2/3):99-108.

[35]Choi B H,Balika W,Chudnovsky A,et al.The Use of Crack Layer Theory to Predict the Lifetime of the Fatigue Crack Growth of High Density Polyethylene[J].Polymer Engineering and Science,2009,49(7):1421-1428.

[36]Choi B H,Chudnovsky A,Sehanobish K.Stress Corrosion Crackingin Plastic Pipes:Observation and Modeling[J].International Journal of Fracture,2007,145(1):81-88.

[37]Khelifr,Chateauneuf A,Chaoui K.Reliability-based Assessment of Polyethylene Pipe Creep Lifetime[J].International Journal of Pressure Vessels and Piping,2007,84(12):697-707.

[38]Hoang E M,Lowe D.Lifetime Prediction of a Blue PE1 0 0 Water Pipe[J].Polymer Degradation and Stability,2008,93(8):1496-1503.