基于风机主机的风电吊装技术

娄近水,李太周

(华电郑州机械设计研究院,郑州 450015)

0 引言

近年来,发展风电等新能源已经成为世界各国保障能源供应安全、应对全球气候变化、推动能源升级的共同选择。我国已将风能规划为未来能源结构中的一个重要组成部分,推出多种优惠措施推动国内风电的发展。在此背景下,近几年我国的风电产业得到迅猛发展,其中风电工程施工作为这个产业的重要组成部分,也在蓬勃发展。一般来说,风电工程施工主要包括临时施工道路修筑、基础开挖、大体积混凝土浇筑、风电机组吊装等,工程的施工重点为风机的安装,包括塔架、机舱(含齿轮箱、发电机、变压器及控制系统等)、叶轮(含轮毂、叶片等)等主要部分的吊装作业,其中最重要的环节是吊装机舱和叶轮(轮毂和叶片的组合体),是风电工程施工的关键内容。

1 风电机组吊装技术的特点及要求

风电设备的安装具有安装高度高(达140 m以上,各种机型设备的质量不同,塔架的高度随风力分布情况而定)、尺寸大(直径达90 m以上)、质量大(单体质量大于70 t)、作业环境特殊(长期风力大、地形复杂)等特点,因而需要特殊的安装作业方案及设备,以满足其特殊要求。

除以上由风机单机本身特性决定的安装施工特点外,由于风电场通常有几十台甚至上百台机组,整个风电场的安装要在较大的范围内移动施工,因而对风电安装施工更提出了方便、快捷、便于转场的要求。

从风电设备安装特点及要求可以看出,风电吊装设备的选用及施工技术方案的确定主要受到地理环境、场内道路状况、设备参数(机舱尺寸、质量、塔架高度)等因素影响。其施工方案及设备必须满足起重能力大、防风能力强、场地适应性好、便于转场、效率高的要求。

2 风电机组吊装技术现状

传统的风电设备吊装方案采用基于地面的吊装模式,通常采用置于地面的大型汽车起重机、履带式起重机等大型起重设备来完成,在机组功率较小、塔架高度较低的状况下,主要有以下几种吊装方案。

(1)大型履带式起重机作主力,小型汽车起重机辅助。由于大型履带式起重机具有起重能力强、场地适应性好、效率较高等特点,特别是能够带载行走,可满足风机叶轮与机舱对接安装的要求,传统上被用作风电设备安装的首选设备,用以完成机舱、塔架和叶轮等大部件的吊装作业。在场地和道路宽敞的情况下,采用该方案能够充分发挥履带式起重机的优点,但如果在道路狭窄、环境较为恶劣的情况下采用该方案,从一台风机到另一台风机间需要不断拆卸和重新安装履带式起重机,既拖延了工期,也增加了成本;同时,由于履带式起重机的抗风性能较弱(特别是侧向抗风性能较弱),在作业的风场风力较大时不得不按照安全标准的规定停止作业,不能连贯完成吊装作业,从而影响安装进度和质量(一般的机型要求上段塔架与机舱应在同一天完成安装);另一方面,在整个风电场的安装需要频繁转场但又无专用转场设备协助运输的情况下,靠本身的履带运行,效率低且履带磨损很快,加上大型履带式起重机本身购置、维护、转场运输成本很高,导致安装成本很高,因而该方案的经济性受到严重影响。

(2)大型汽车起重机作主力,小型汽车起重机作辅助。风电设备安装时,为方便叶片吊装,机舱吊装时起重机的位置既要满足机舱的要求也要满足叶轮的吊装要求。一般要求主力起重机吊臂正对机舱的法兰(连接轮毂的法兰),这样可保证叶轮吊装就位,否则就需要移动起重机的位置或进行偏航才能满足叶轮的吊装。大型汽车起重机具有起重能力大、转移迅速、机动灵活的特点,在场地平整、坚实的环境下施工时能够充分发挥其性能。但在起吊时,必须将支脚落地,不能负载行驶,使得汽车起重机作为风电安装主力起重机受到很大制约,加上汽车起重机对风载的敏感性,因此,较少选用该方案。

(3)大型轮胎式起重机作主力,小型汽车起重机作辅助。由于轮胎式起重机相对于汽车起重机具有车轮间距大的特点,其稳定性和对路面的适应性有了较大的提高,在一定程度上克服了汽车起重机的不足;同时,其转移迅速、机动灵活的特点又弥补了履带式起重机转场灵活性方面的不足。因而,在施工现场道路较窄的环境下,使用轮胎式起重机成为优选方案。考虑轮胎式起重机本身的特性,国内在进行主流1.5 MW机组风机安装时,有多次选用了5 000 kN以上的大型轮胎式起重机作主力、500 kN左右汽车起重机作辅助的施工方案。

尽管轮胎式起重机兼顾了履带式起重机及汽车起重机的一些特征,但支脚必须落地才能负载,不能带载行驶,在风电安装环境通常比较恶劣、安装高度较高、叶轮安装方位要求特殊等情况下则显现出明显的局限性;同时,轮胎式起重机与履带式起重机和汽车起重机类似的高大臂架均对风载较敏感,也是影响轮胎式起重机作为风电安装主力起重机的重要因素。

综上所述,由于风电机组容量不断增大、风机塔架不断增高、安装场地特殊的地形地貌及投资方要求加快安装速度等要求,设备投资大幅增大;另一方面随着设备的不断运行,风机逐渐进入维护期,零部件的维护更换在所难免,传统的吊装拆卸模式要求用同样大的吊装设备来完成,费用高、周期长、安全性差。因此,传统吊装方式及吊装维护设备越来越不适应风电吊装维护的需求,研究开发适应风电发展趋势的新型吊装技术及设备势在必行。

3 风电机组吊装技术的发展趋势

目前,风电工程吊装技术及装备主要朝着两个方向发展:一是研发更大起重能力的地面起重设备,以满足风机不断增高增大的吊装需求;另一方向就是研发吊装风机主机的专用设备来满足需求。前者会导致巨大的设备投入,而后者将充分利用风电机组自身的特点,从而实现较小的投入,获得较好的适用性。

4 基于风机主机的吊装技术

新型吊装技术采用基于风机主机的吊装方案,充分利用风电机组主机及塔筒的结构特点,通过新型专用设备来实现。

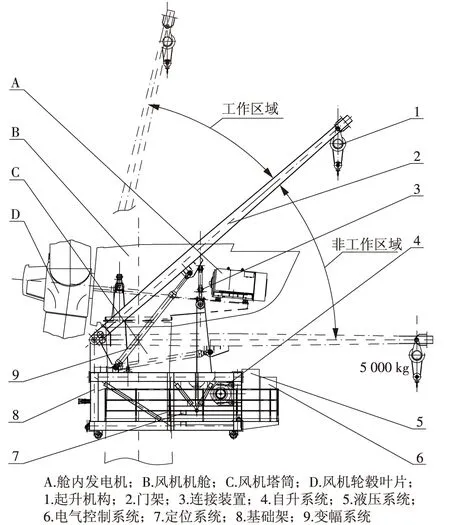

新型吊装方案采用的专用设备主要由起升机构(含吊具)、自升机构、门架结构、底架结构、变幅机构、导向机构、抱紧装置、引进装置、防护装置、液压系统、电气及电控等机构组成(如图1所示)。其中,自升机构用于专用设备的升降,起升机构用于吊运发电机等风电机组主要零部件进行安装拆卸等垂直作业,变幅机构满足所吊装零部件安装位置的水平调整。

图1 新型吊装设备整体结构

新型吊装技术的基本原理是:通过专用设备自身的自升降机构带动设备沿风机塔筒升至风机主机下方预定高度,通过连接装置将专用设备与风机主机及塔筒连接固定,依靠可变幅的门架覆盖作业范围,通过起升机构装卸风机大部件,通过自升降机构实现设备本体的拆卸和降落。

5 技术优点

基于风机主机的吊装技术及专用设备克服了传统的基于地面吊装方案的缺点和弊端,具备以下技术优点。

(1)新型方案采用无塔身结构,利用风机主机自身高度,将专用设备连接在机组主机上;与其他地面起重机相比,不受起重机起升高度的制约。

(2)新型方案采用门架式臂架、油缸变幅,可覆盖风电机组吊装维护范围内零部件吊装维护作业。

(3)通过自身装置可自行完成设备本体起升及下降的拆装工作。

(4)采用模块化设计,结构简单,拆装方便,便于运输、转场,适应性强。

(5)受安装风机周边的地形(坡面或软地面)影响小,减少了对环境的依赖及破坏。

(6)设备价格低,约是同功能大型起重设备的1/10,甚至更低。

6 结束语

综上所述,基于风机主机的吊装技术避免了传统基于地面的吊装模式及方案对地形地貌要求严、施工周期长、费用高、安全性差的弊端,为风电场的建设及运行维护提供了全新的施工方案及新型专用设备,节约了风电建设及维护成本,为大型风电场建设及运行维护提供了经济、实用、安全、可靠的解决方案,具备良好的应用及推广前景。

参考文献:

[1]GB 3811—2008起重机设计规范[S].

[2]GB 50278—2010起重设备安装工程施工及验收规范[S].

[3]GB 6067—2010 起重机械安全规程[S].

[4]DL/T 5384—2007风电施工组织设计规范[S].

[5]GB/T 19072—2003风力发电机组 塔架[S].

[6]DL 408—1991电业安全工作规程[S].

[7]杨校生.风力发电技术与风电场工程 [M].北京:化学工业出版社,2012.

[8]胡宏彬,任永峰.新能源应用技术丛书:风电场工程[M].北京:机械工业出版社,2014.