针形工件端面局部淬火工装设计

周润锋

【摘 要】本文针对针形工件端面局部淬火的特殊设计要求,设计出了一种能满足针形工件端面局部淬火要求的新工艺,并在此基础上研制出一台端面淬火专用设备,解决了该针形工件端面局部淬火的工艺难点,满足了该零件热处理的大批量生产要求。

【关键词】针形工件;局部淬火;专用设备

【Abstract】For the local quenching special design requirements of the needle parts end face,the new technology was designed that could satisfy the local quenching requirements,and on this basis,the special end face local quenching device was developed.It was solved that the local quenching difficulties of the needle parts end face,and it was met that the requirements of the needle parts heat treatment in mass production.

【Key words】Needle parts; Local quenching; Special device

0 引言

针形工件材料为T8MnA(GB/T4358-1995),设计直径为Φ1mm,长度20mm,为细长杆类零件。其一个较为特殊的设计为要求在一端端部(2~3)mm长度内,硬度值达到(870~920)HV。要达到该项设计要求主要有以下难点:首先该淬火硬度要求很高,超过了玻璃硬度,一般淬火工艺不能实现,另外针形工件本身尺寸小,热容量小,淬火温度也很难控制,同样造成很难达到设计要求硬度值,因此需要工艺设计极速淬火才能实现设计要求的硬度值;其次普通淬火加热很难保证加热的范围,因此对淬火部位长度要求实现起来也较为困难,需要设计特殊的加热形式。

基于上述情况,有必要进行淬火新工艺的研究,以期达到设计要求。

1 工艺方案的确定

针形零件特点为细长杆类工件,直径为Φ1mm,长度20mm。工件尺寸小的优势是淬透性好,可以选择多种加热和冷却方式,较易保证升温和降温速度,缺点则是热容性差,需要缩短加热至淬火的时间,保证淬火时的零件温度基本没有降低,从而保证淬火硬度;设计要求硬度值为(870~920)HV,该硬度值≥65HRC,采用常规的热处理制度无法达到该硬度要求;设计要求在一端端部(2~3)mm长度内达到要求硬度值,其余部分保持原基体硬度,该种阶梯硬度要求也不常见,常规热处理制度同样无法保证。

考虑到上述工艺难点,首先要让细小的零件达到超高的硬度值,需要在工件加热到淬火温度后瞬时进入冷却区域淬火,才可能达到要求的硬度值,因此工艺设计要保证加热区域与淬火区域紧密衔接,工件能迅速从加热区域移动到淬火区域,从而保证降温速度;其次工件其余部分保持原基体硬度,就是要求该部分不被加热淬火,工艺考虑采用浸泡式淬火方式,将工件不淬火部分浸泡在液体里从而避免加热。同时考虑工件是处于大批量生产阶段,要考虑生产效率的因素,工艺设计能实现该工件连续快速生产。

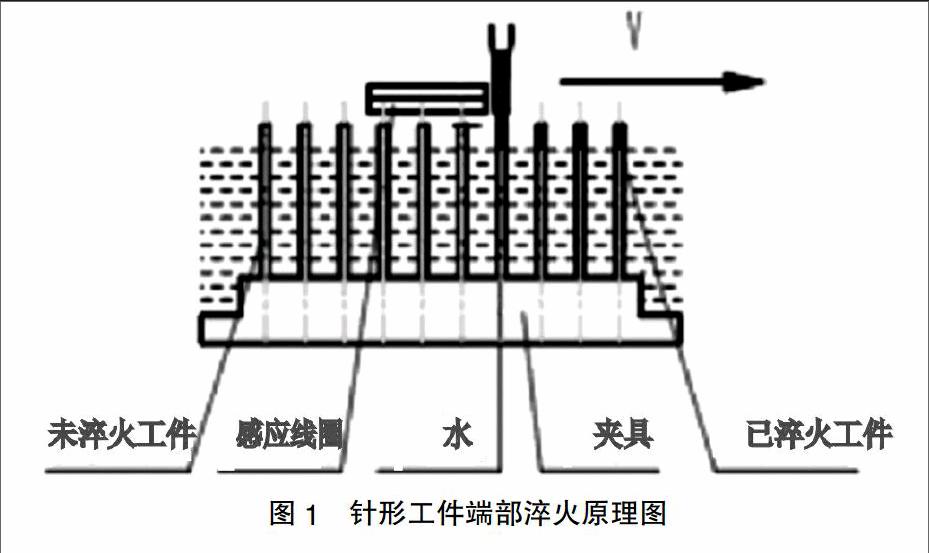

工艺设计是首先选择加热方式,淬火炉整体加热方式很显然不能选用,考虑选用火焰或者高频感应加热方式,通过比较火焰加热受燃烧气体压力和周围环境等因素影响较大,不易控制加热温度,而高频加热相比则有较大优势,感应加热速度快,几乎完全没有氧化、脱碳,工件变形小,还易于实现局部加热和自动化生产,感应加热的这些特点正好符合该工艺设计要求。同时进行了初步原理性试验,采用手工的方式,使用高频电源给工件加热,然后直接扔入水中淬火,通过调整高频电源输出功率和淬火速度等参数,经测试,最终试验件的硬度值能达到设计要求。通过上述工作,设计如下工件淬火示意图1。

针形零件设计为要求在一端端部(2~3)mm长度内,硬度值达到(870~920)HV,其余仍保持基体硬度,并且需要控制淬火部位长度,为满足设计要求,研究的针形零件高频淬火原理如图1:将针形零件不淬火部位浸入水中,使淬火部位露出水面,这样就能保证针形零件淬硬端的长度;将针形零件淬火液水嘴置于高频感应线圈的小轴移出一端,保证当针形零件淬火部位感应加热到淬火温度时,直接由加热区进入淬火区(水嘴淋水位置),然后低温回火,就可以获得设计要求的硬度值和金相组织。

2 专用设备研制

2.1 样机研制

根据淬火装置原理图设计了针形零件高频淬火专用装置,如图2,具体过程为:淬火的针形零件置于长条形固定块上;然后将固定块放在淬火装置的滑架上;该滑架通过水槽侧面的电机带动,可以在水槽中间左右移动,启动高频淬火装置;针形零件通过高频感应线圈被加热到淬火温度后,直接进入水流完成淬火。在试验研制阶段使用该设备可基本满足使用要求,但在批量生产中存在的问题:小轴淬火长度一致性不好,淬火硬度合格率低,工件装卸操作繁琐,效率低,不适合批量生产。为此进行了新式专用高频产淬火设备的研制。

2.2 改进型专用设备研制

原高频淬火工艺是将工件安装于定位装置中,由伺服电机带动工件滑移板在水中移动,高频感应线圈及淋水装置固定不动,进行淬火,由于工件在运动过程中形成的水波使工件露出水面的高度不同,引起小轴淬火长度难于控制。

优化后的工艺采用工件固定不动,高频感应线圈及淋水装置同步进行移动实现无时间间隔的淬火工艺方式,通过冷却设备恒温控制淬火液温度,以提高淬火硬度。研制的专用设备如图3。

3 工艺试验

经过一系列的工艺试验,基本确定了工艺参数,加工的零件满足设计要求。解决了此种工艺难题,采用此种工艺淬火2000根零件用时约2小时,合格率能达到98%以上。

4 结论

(1)研究确定了针形工件的淬火工艺;

(2)根据淬火工艺,研制了专用淬火设备,经过工艺试验,确定了工艺参数;

(3)采用此种工艺淬火2000根零件用时约2小时,合格率能达到98%以上。

【参考文献】

[1]刘俞铭.金属热处理实用手册[M].北京:北方工业出版社,2006.194-197.

[责任编辑:王楠]