600 MW超临界机组制粉系统自启停功能设计与应用

王锋,林艺展

(广东红海湾发电有限公司,广东 汕尾 516623)

0 引言

现代大型火电机组的容量大、设备多、控制系统结构复杂,机组或系统的启停往往需要运行人员经过大量的操作才得以实现。分散控制系统(DCS)在火电机组应用的日益成熟, 不仅大大提高了热控系统的可靠性, 也为火电机组自动化技术的发展提供了广阔空间。随着火电机组自动化水平的不断提高,基于整机自启停系统(APS)的先进控制思想在大型火电机组的控制系统中得到了广泛应用[1-6]。机组自动化水平的日益提高,不但可以减轻运行人员的操作强度,同时也减少了误操作的可能,有利于机组的安全、稳定运行,提高机组的经济效益。目前,国内真正能实现自启停的机组仅是少数全进口机组[7],机组自启停控制是电厂自动化发展的一个趋势[8]。

广东电网中,火电机组的装机容量比例较大,火电机组不可避免地要参与调峰调频,火电机组需根据负荷需求不断地启停制粉系统,而制粉系统每启停1次需按照一定的顺序操作磨煤机润滑油泵、相关的各个风门、磨煤机、给煤机等设备,同时还要维持磨煤机入口风压、出口风温等参数在一定范围,这一较为复杂而重复的工作靠运行人员手动操作,不仅费时,而且还会因误操作而影响机组的安全、经济运行。制粉系统作为一个功能相对独立且完整的系统,完全可以设计成一个功能组,实现系统的自启停控制,并纳入到整个机组的APS控制体系,完成机组级协调功能组对其的调用,共同实现机组的整体自启停控制。

1 设备概况

广东红海湾发电有限公司一期工程#1,#2机组为国产600 MW超临界燃煤发电机组,采用中速磨煤机正压冷一次风机直吹式制粉系统。每台锅炉设6台中速磨煤机、6台电子称重皮带式给煤机及6个原煤仓,满负荷时5套制粉系统运行,1套备用。制粉系统的一次风由2台一次风机提供,分为2路,一路经空气预热器加热后作为热一次风,另一路作为冷一次风。通过磨煤机入口热一次风调节风门和冷一次风调节风门调节热风和冷风的混合比例,获得所需的制粉一次风温度和流量。磨煤机入口前风管道上装设有风量测量装置,用来测量一次风量,以便调节风煤比。磨煤机出口分成6根送粉管道,分别进入6个煤粉燃烧器,每台磨煤机分别对应前墙或后墙的1层燃烧器。

2 控制策略

制粉系统的控制可分为3个阶段:启动阶段、正常运行阶段和停止阶段。在启动和停止阶段,主要是各个设备的顺序控制,而正常运行阶段主要是过程变量的连续控制。针对制粉系统的启停控制,本文设计了暖磨、启磨、停磨3个主要功能组,以实现制粉系统的全程自动控制。

2.1 暖磨功能组设计

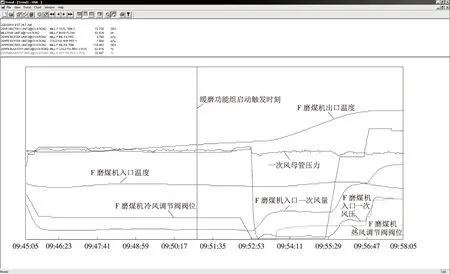

能否安全、快速地使制粉系统出口温度达到规程要求,一直是制约制粉系统自启停功能组能否实用化的一个关键技术难题。一套制粉系统冷态启动所花费的时间很大程度上取决于磨煤机暖磨的时间,为了保证制粉系统能既安全又快速地完成暖磨,应设计暖磨功能组服务于制粉系统自启停功能组,实现制粉系统的自动暖磨。本文设计的暖磨功能组可根据制粉系统的停运时间或磨煤机的温度自动判断磨煤机的当前状态(这里主要考虑冷态和热态),再根据磨煤机的状态选择合适的温升率,对制粉系统的热风调门进行闭环温升率自适应控制,从而实现安全、快速的暖磨功能。设计独立暖磨功能组的目的是:在制粉系统的启动指令触发前,运行人员便可独立调用该功能组进行磨煤机的预暖操作,从而节省了后续制粉系统启动所需的暖磨时间。暖磨功能组的控制流程为:磨煤机停运且任一密封风机运行时,开磨煤机密封风门、开给煤机密封风门、退石子排放自动、关石子煤排料门;反馈到位后,关给煤机进口门、关给煤机出口门、开石子煤进料门;反馈到位后,开磨煤机出口门、开磨煤机冷风门、开磨煤机热风门;反馈到位后,投磨煤机热风调节门自动;当磨煤机出口温度达到目标值时,暖磨功能组结束。实际运行中,6台磨煤机的热风门都存在不同程度的漏风现象,漏风容易导致暖磨时磨煤机出口超温或暖磨结束后磨煤机出口温度无法维持在目标值(此时磨煤机热风调门已在全关状态),对此,可将冷风调门预置一定的开度来平衡热风门的漏风,以达到良好的控制效果。暖磨控制曲线如图1所示,由图1可以看出:暖磨功能组启动后,磨煤机出口温度平缓上升,达到目标值后维持在目标值不变;整个暖磨过程中,磨煤机入口风量、风压控制良好,一次风压波动很小,达到了暖磨要求。

图1 暖磨控制曲线

2.2 启磨功能组设计

制粉系统的自动启动应同时兼顾磨煤机、给煤机等重要设备的安全运行及煤粉在炉膛内的稳定燃烧,防止爆燃。因此在启动过程中首先应确保一次风压稳定不越限,这样才能保证磨煤机进的一次风有足够高的静压头,以克服磨煤机及粉管的阻力,维持正常的一次风量和出口温度。启磨功能组的控制流程为:煤层无火且点火能量满足且一次风压正常时,启动暖磨顺控功能组;磨煤机出口温度达到目标值时,启动磨煤机润滑油泵;润滑油条件满足时,开磨煤机密封门、开给煤机密封风门、关石子煤排料门;反馈到位后,开磨煤机出口门、开石子煤进料门;反馈到位后,开磨煤机冷风门、开磨煤机热风门、投磨煤机冷风调节门自动、投磨煤机热风调节门自动;反馈到位且启磨条件满足后,启动磨煤机、设置一次风压力;当磨煤机入口一次风压正常时,开给煤机出口门;反馈到位且给煤机启动条件满足后,启动给煤机、开给煤机入口门;给煤机铺煤正常时,投入给煤机自动、投石子煤排放自动,启磨功能组结束。启磨功能组主要包括以下功能。

(1)与暖磨功能组的接口。若制粉系统冷态启动时就调用暖磨功能组完成暖磨操作;磨煤机出口温度已达到规程要求,则跳过暖磨操作直接进入启磨过程,节省启动时间。

(2)磨煤机启动后的燃料全程控制。这里包括了启动初期皮带的快速铺煤逻辑设计以及根据机组负荷自动闭环控制煤量增减的逻辑设计。此处必须与机组APS体系中的机组燃料全程控制策略相结合,达到锅炉主控、燃料主控、给煤机给煤率控制均实现全程控制的目的。

(3)启磨过程中的风量控制功能。启动制粉系统过程中风量全程控制也是需要考虑的问题,这里应包括启动初期最低风量的配风、点火初期风量大小的配比以及增加给煤率时的风量自适应增加等功能。

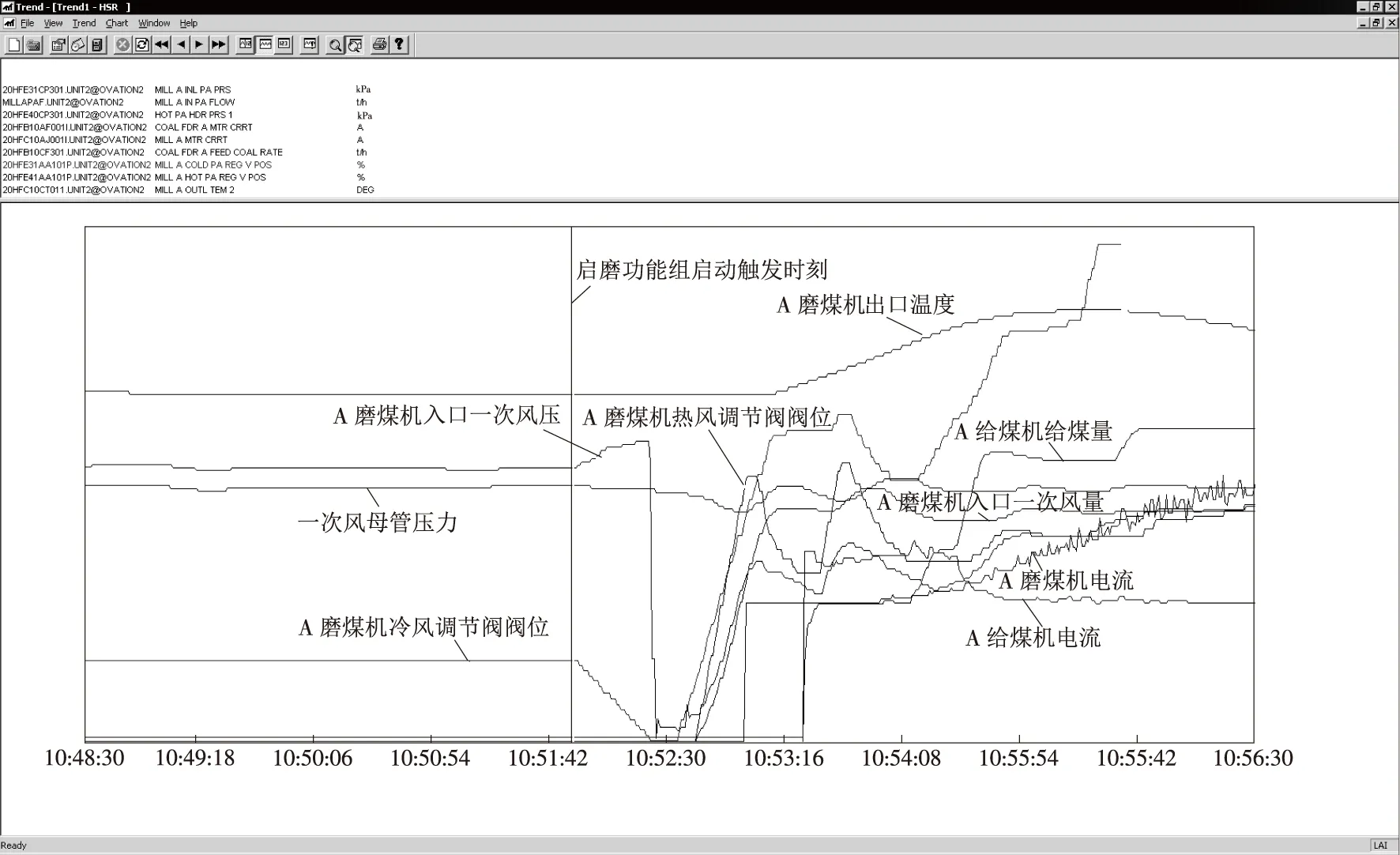

实际调试过程中,发现在磨煤机冷、热风调门投自动时,启动磨煤机后,磨煤机入口风量偏小、磨煤机入口风压偏低,无法达到正常启磨的要求,此时若再打开给煤机出口门启动给煤机,磨煤机极可能因进煤而导致入口风量、风压进一步降低,最终跳闸;而若一直等待磨煤机入口风量、风压上升至满足要求,又无法快速响应机组的负荷要求。对此,根据运行人员手动启磨的经验,增加辅助控制回路,设定启磨时磨煤机入口温度和冷、热风调门开度的函数,在磨煤机进煤前将冷、热风调门预置在一个合适的开度,既保证了磨煤机的安全启动,又达到了快速响应机组负荷的要求。此外,在启磨初期,给煤机投自动后,因煤量突增,燃料主控下调,致使刚启动给煤机的给煤量在最小给煤量的基础上往下降,由此可能引起燃烧不稳、火检信号跳变,并进一步导致跳磨,对此,可设置给煤量闭锁回路,在顺控启磨初期闭锁减该磨煤机对应给煤机的给煤量。启磨控制曲线如图2所示,由图2可以看出,启磨过程中,磨煤机出口温度及磨煤机入口风量、风压控制较好,一次风压波动较小且能快速恢复稳定,与燃料主控的接口回路动作正常,实现了给煤量的全程自动控制。

图2 启磨控制曲线

2.3 停磨功能组设计

制粉系统停运过程中,应保证风量、风温下降平稳,风压系统稳定,系统内煤粉充分走空,系统温度下降到规定值,从而消除了制粉系统内煤粉爆燃现象,减少制粉系统风量变化对炉膛负压的扰动。停磨功能组的控制流程为:煤层点火能量满足时,设置最小给煤率,开冷风调节门、关热风调节门;当冷风调节门开度大于90%且热风调节门开度小于5%时,关热风门;热风门关到位且给煤率小于10 t/h时,停给煤机;给煤机停运后,延时关给煤机出口门、慢关冷风调节门;给煤机出口门关到位、磨煤机已走空且冷风调节门开度小于20%时,停磨煤机,关给煤机密封风门、关磨煤机密封风门,停磨功能组结束。停磨功能组主要包括以下功能。

(1)风量及风温控制。既要保证不出现冷、热风调门配合不好导致磨煤机入口风量低直接跳磨,进而导致停磨功能组失败,还应控制停磨过程中温度下降的速率,保证设备的安全。

(2)停磨过程中的风门管理功能。为了避免停磨过程中风量降低过快及关闭磨出口门时导致一次风机喘振,应增加制粉系统停运时风门的管理功能,以保证一次风系统的正常运行。

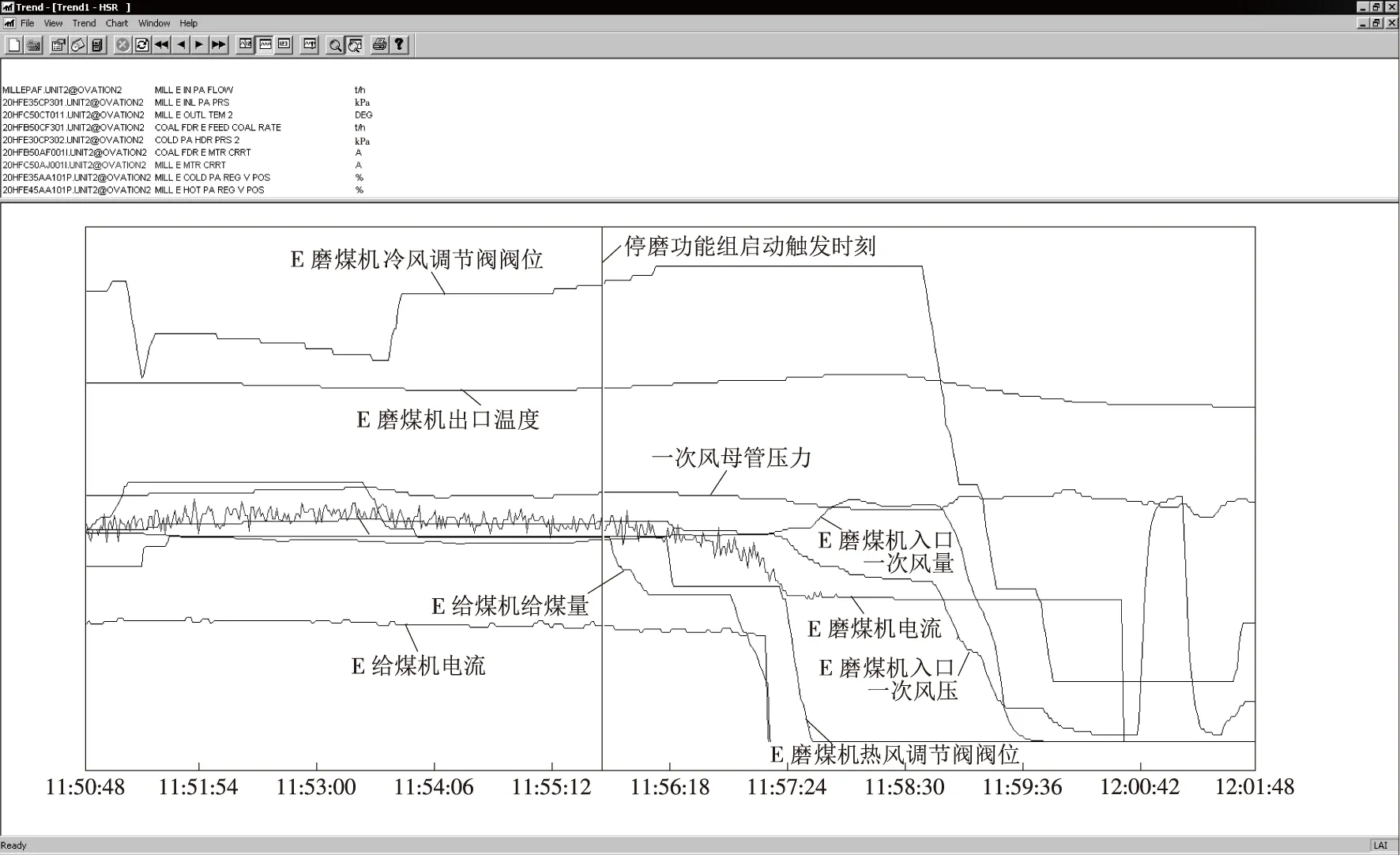

停磨过程中,磨煤机冷、热风调门开关速率的控制至关重要。在关热风调门时,磨煤机入口风量下降较快,存在跳磨的隐患;磨煤机停止进煤后,在慢关冷风调门的过程中,关速率设置过快,不但会导致磨煤机出口温度下降缓慢,延长停磨时间,同时极易引起一次风压力波动,并有可能导致一次风机喘振。对此,可根据运行人员的经验设置合适的冷、热风调门的慢关速率,从而有效地保证磨煤机的安全停运。停磨曲线如图3所示,由图3可以看出:停磨过程中磨煤机冷、热风调门开关速率控制合适,磨煤机出口风温在停磨前已降至合适范围,各风门协调动作良好,磨煤机入口风量下降平稳,一次风压波动较小,达到了安全停磨的控制要求。

图3 停磨控制曲线

2.4 石子煤排放自动控制子功能

作为制粉系统全程自动控制的一个方面,制粉系统石子煤排放的自动控制也必须考虑。制粉系统中磨煤机产生的石子煤一般由运行人员手动排放,排放周期约15 min,在一个当班期间,运行副值班员很大一部分时间都用于石子煤的排放工作。实现制粉系统石子煤排放的自动控制后,副值班员只需花少量时间关注石子煤排放控制系统的运行状态即可,大部分时间都可用于协助主值班员监视燃烧、汽水、电气等重要系统的运行状态,大大缓解了主值班员的监盘压力,降低了运行人员的工作强度。制粉系统石子煤排放自动控制的控制流程为:石子煤进料门开到位且石子排料门关到位且石子煤排放系统无故障时,投石子排放控制自动;设定的排放周期时间到后,关石子煤进料门;反馈到位后,开石子煤排料门;延时120 s后关石子煤排料门;反馈到位后,开石子煤进料门。如此往复,实现石子煤的自动排放。

3 结束语

经过精心的设计及调试,广东红海湾发电有限公司一期工程#1,#2机组制粉系统自启停功能组的各项功能均已正常投入使用,符合设计要求。制粉系统自启停功能组的实现,提高了机组的自动化水平,降低了运行人员的工作强度,并为整机的APS体系奠定了基础。

APS控制是一种先进的控制理念,它对目前的控制系统提出了更高的要求,体现了机组自动化控制的最高水平。目前,国内整机APS的投用成功率还不高,除了设备自身的可控性和可用率不能满足自动化要求外,还存在一些工艺和技术上的问题,这些问题需要通过长期、深入的分析研究才能得到解决。制粉系统功能组全程自动控制的实现为整机的APS控制创造了条件,要真正实现整机APS控制,不仅取决于系统控制策略,还与系统设备自身的可控性和可用率能否满足自动化要求有很大的关系,只有在良好的设备可控性基础上,将各个子系统的自动控制有机融合为一体,才能实现整机的APS控制。

参考文献:

[1]王立地,秦莉.火力发电厂APS应用与设计研究[J].电力技术,2010,19(11/12):18-26.

[2]苗迺金,危师让.超临界火电技术及其发展[J].热力发电,2002,31(5):2-5.

[3]李锋,朱亚清,潘凤萍,等.1 000 MW超超临界机组风烟系统APS功能设计与应用[J].电力自动化设备,2010,30(8):116-120.

[4]郑慧莉.大型火电厂自动化设计的若干问题[J].电力系统自动化,2005,29(24):79-82.

[5]白建云.大型火力发电厂顺序控制技术研究与应用[J].热力发电,2007,36(3):72-74.

[6]宋江平.金竹山电厂制粉系统自动控制设计[J].湖南电力,2003,23(6):49-51.

[7]栾秀春,李士勇.火力发电机组锅炉控制技术的新进展[J].热能动力工程,2003,18(4):329-333.

[8]林勇.浅谈火电机组自启停顺序控制技术的应用[J].热力发电,2006,35(7):51-53.