超大型筒仓系统发展分析

苏瑞杰,郭志博

(华电郑州机械设计研究院有限公司,郑州 450015)

0 引言

电力系统贮煤是为了燃料供应充足,以保证电厂发电的连续性。在世界范围内,从最初的开放式堆煤到煤厂储煤,经历了100多年的发展历程,由于现代人对环境的重视,燃煤的开采、运输和贮存要求都在逐步提升,由此仓式贮煤得到了世界范围的认可,并且容量和工艺发展也越来越完善。我国电力系统对仓式贮煤系统的应用源于20世纪70年代,尽管筒仓优点突出,但近些年却没有得到大规模推广,最根本的原因是整体投资较大。

伴随电厂现代化的发展需求,加上燃料的获取较以往越来越困难,许多电厂才逐渐考虑到大规模贮煤,筒仓的作用由此更能凸现出来。世界上发达国家对大容量筒仓的应用研究一直走在前列,这给我国筒仓事业的发展提供了借鉴。本文在对比国内外筒仓的发展现状后,分别从超大型新型筒仓系统工艺布置和土建结构两个角度出发,进行对比分析并提出下一步发展方向。

1 国内外筒仓对比引发的思考

2013年7月,中国黄骅港四期总容量为72万t的24座直径为40 m的筒仓群体施工完成,让行业内人士察觉到了筒仓的发展势态。国内外化石燃料的需求越来越大,而整体储存量却有限,筒仓是一种专门贮存散粒体的结构体系,不单单贮存量大,系统调度灵活,而且有利于环境保护;在电厂储煤运煤系统中,还具有物料先进先出、燃煤氧化损失小、精确混煤的优越功能,但其发展却一直比较缓慢。相比而言,早在2000年,日本橘湾电厂就已建起8座直径为46 m,总储煤量为56万t的超大型筒仓,把大宗煤炭存储带进了全封闭式的存储时代。国外超大型筒仓的容量已达到10万t以上,而国内现存最大筒仓容量只有4万t左右,并且伴随着超大容量筒仓的发展,国外研发的出料设备也在逐步升级,而国内却依然停留在传统状态。

为什么筒仓优点这么多,但其在国内的应用和发展却如此缓慢呢?在了解筒仓造价的基础上发现,直径为30 m,储煤量为2.5万t的筒仓,其整体投资已接近3 800万元,相对于传统煤厂,筒仓投资多,施工难度大,所以才造成了发展缓慢的势态。

2 筒仓提“容”降“造”

在筒仓造价对其发展影响较大的状况下,如果运用现代化的手法降低工程造价,同时跟随国外筒仓的发展形式提高总容量,势必对筒仓在国内的发展提供有力支持。

华电郑州机械设计研究院(以下简称华电机械院)前期在进行筒仓整体结构优化时,发现GB 50077—2003《钢筋混凝土筒仓设计规范》中相关参数(如煤与仓壁的侧压力系数、贮料的内摩擦角、筒仓内外温差和煤的容重等),对筒仓荷载计算有决定性作用,同时深仓、浅仓的区分对筒仓的整体结构受力也有不同规定,这些都会对优化筒仓结构、降低土建造价有很大影响。另外,怎样更合理地进行工艺布置和设备选型,以减少因工艺原因造成的土建预算,更需要考虑。

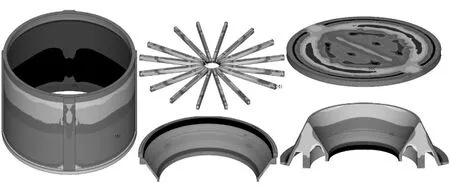

对比以往的筒仓工艺设置,并结合筒仓的给料卸料装置,华电机械院研发的环式给料机不但设计灵巧、安全系数高,而且方便检修,目前在国内市场上占有率较高。伴随着超大型筒仓事业的发展,华电机械院成功研制出了针对超大型筒仓的三环式给料、卸料设备,此设备仓顶采用三环刮板式布料机,仓底采用三环嵌套环式给料机卸料,直径可达50~65 m,筒仓总容量可达5万~10万t。三环刮板式布料机总出力可达3 500 t/h,有利于国内筒仓群体的发展。

3 设计优化提高性价比

对于大型及超大型筒仓结构,从工艺布置和土建两方面入手,都可为筒仓的优化提供新思路,结合工艺布置将筒仓输送设备做到自动化监管,是目前筒仓发展的应用方向。但如何从设计角度将筒仓结构做到最优,提高其性价比,是当前最为迫切的需要。为此,华电机械院对直径为36 m的大型筒仓结构进行了整体结构优化设计。

3.1 技术手段

在进行优化设计时,采用国内较流行的Midas/Gen和Ansys等大型有限元软件对结构整体进行模拟仿真,根据计算成果和规范进行实际的配筋设计。

3.2 整体计算模型及计算结果

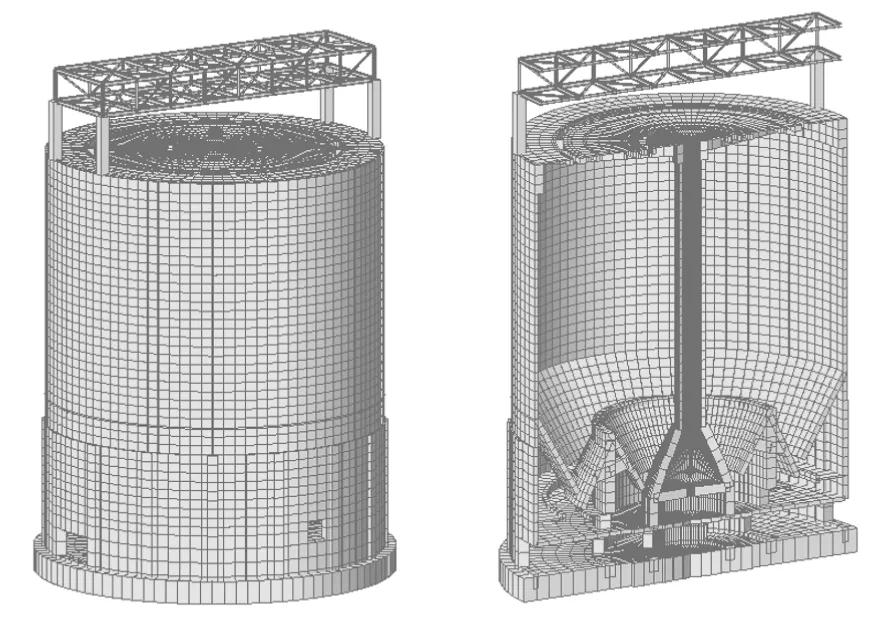

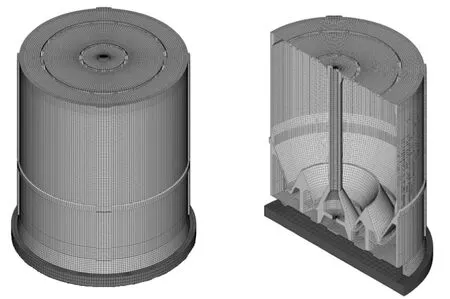

在针对典型的36 m大型筒仓结构进结构优化时,以河南万基控股电厂36 m筒仓为工程背景,建立Midas和Ansys整体结构模型如图1、图2所示。

图1 Midas整体结构模型

图2 Ansys整体结构模型

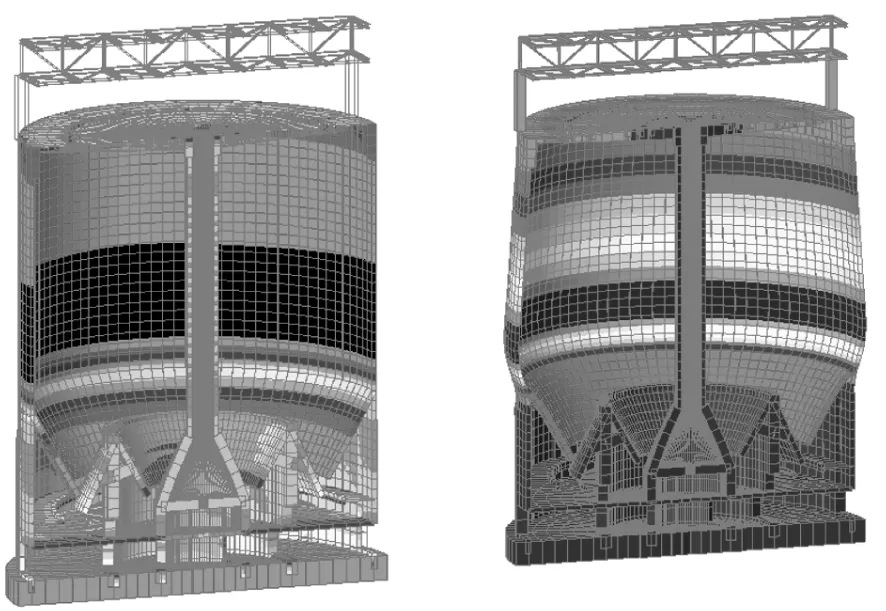

根据规范计算荷载状况后,分别施加到模型中,分析得出各个荷载工况及组合工况下整体受力及变形情况,在满足规范要求的基础上对关键部位进行配筋验算,并结合以往的设计图纸对关键部位进行优化布置,如筒仓侧壁、底板厚度、侧壁预应力布置等。36 m筒仓优化计算结果如图3、图4所示。

图3 Midas计算结果关键部位应力及变形

图4 Ansys计算结果中关键部位应力变形

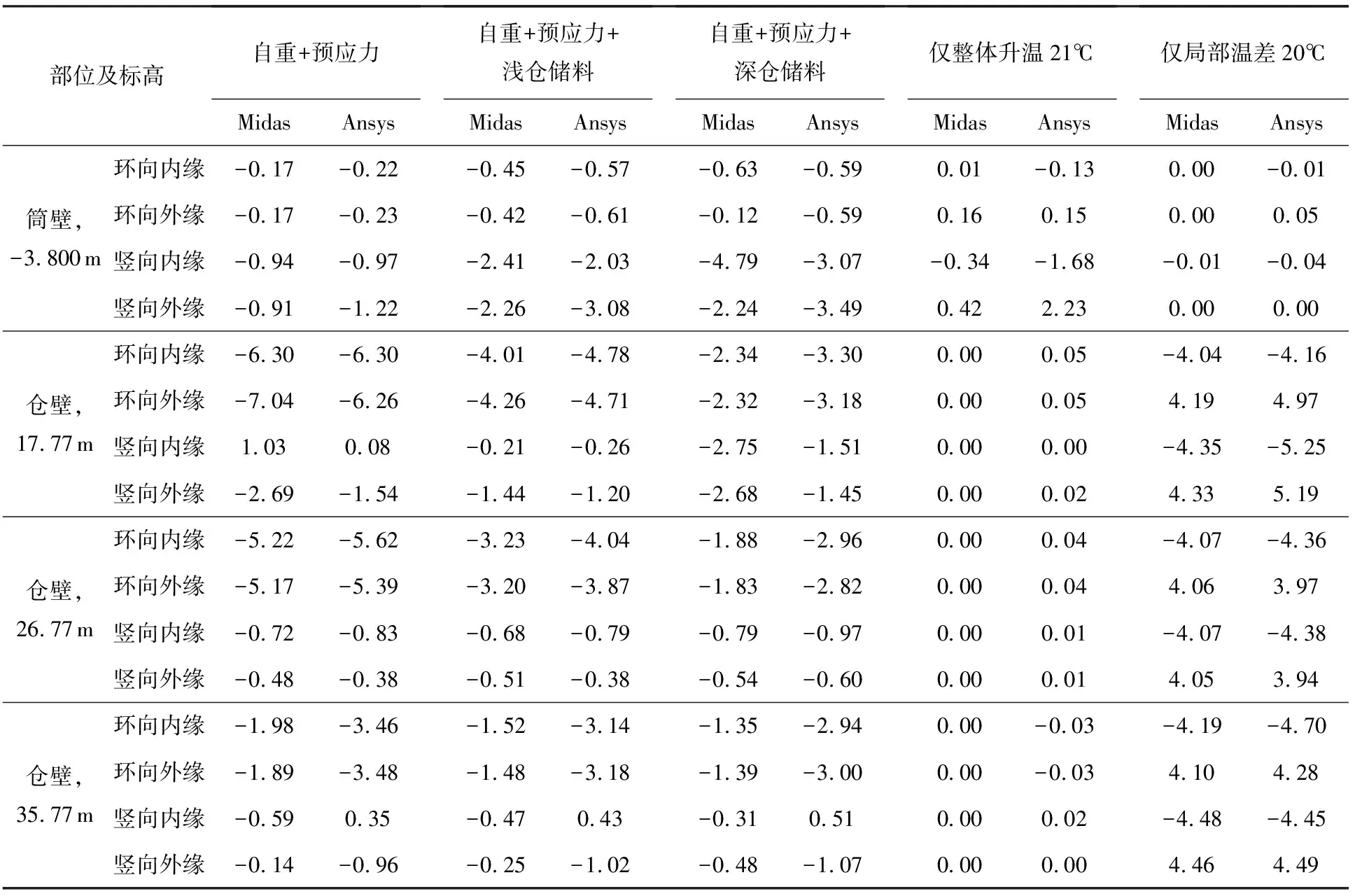

运用两款软件对结构进行优化设计,一方面是为了进行对比验证,防止由计算或软件设置所带来的错误,另一方面也说明了计算结果的准确性和可靠性。在分别对比两者关键部位的计算结果后发现,整体受力变形一致,其关键部位结果对比见表1。

表1 Midas和Ansys计算结果关键部位平均应力对比 MPa

3.3 优化技术成果

(1)筒壁壁厚在原有形式上减少10%,优化后的壁厚能满足结构受力要求,变形在合理的规范要求之内。

(2)将原有基础底板板厚减少30%,工程量降低50%,通过整体建模分析得出基础底板在一定厚度范围内即可满足上部结构受力要求,而传统底板厚度造成了一定的资源浪费。

(3)总结出筒仓内外温差对结构的受力影响因素,根据模型中温度设置的不同,分别模拟不同温差下筒壁及整体的应力应变,找出了内外温差变化对筒壁的受力影响,合理设置了筒仓不同部位的内外温差。

(4)以往仓顶梁的截面较大,在对比不同形式的仓顶梁后,首次在筒仓顶部采用预应力混凝土形式,不但减少了工程量,降低了工程造价,仓顶受力也更为合理。

(5)侧壁采用了预应力混凝土形式,并重新排布预应力筋,减少预应力筋的工程量。

经过优化后的筒仓整体结构和原有的筒仓主要部位混凝土量、预应力钢筋用量和普通钢筋用量均有不同程度的降低,在保证结构强度和稳定满足规范要求的基础上降低了整体造价。

上述筒仓结构设计优化成果将应用于华电机械院承接的河南万基控股电厂2×36 m直径筒仓系统总承包工程中,目前已基本完成施工图设计,预计于2015年年初开工建设。以此工程为例,华电机械院将从不同方向对筒仓展开相关研究,从工艺和结构两方面找出新的研究思路,为今后更大直径筒仓的优化设计提供依据。

4 研究方向和内容

4.1 工艺角度

(1)仓内密度分布研究。仓内煤炭堆积密度是确定储量和确定物料作用在仓体上荷载的关键参数,GB 50077—2003《钢筋混凝土筒仓设计规范》规定煤的密度为0.8~1.4 t/m3,范围较大,取值较困难,而工艺专业一般要求计算密度为1.1 ~1.4 t/m3,且一般按煤炭在筒仓内部密度一致核算,从而认为增加了“不明确荷载”。对某煤种的模拟分析表明,由于煤炭相互作用力的结果,仓内煤炭密度自下而上逐步减小,且最大密度也小于规范中所列密度。通过先进的模拟手段可以使筒仓荷载选取更精细化。

(2)物料对仓体压力的研究。通过研究仓内密度分布,可得出物料对仓壁的压力分布,并利用其他有限元软件配合模拟,可直接用于结构受力计算。

4.2 土建结构角度

(1)筒仓最经济的“径高比”。针对容量相同,不同“径高比”的筒仓做对比分析,可以确定最优的工程量,使工程造价最经济,并结合工艺建立有限元模型,进一步减少材料用量。

(2)力学计算关键参数研究。前面提到在进行荷载计算时,相关参数的选取对结构受力性能影响很大,怎样选取合适的力学关键参数对筒仓整体优化至关重要,华电机械院在此方向已结合实例开展研究,并与郑州新力电力有限公司合作,利用其正在运行的直径22 m筒仓进行力学关键参数测试,以验证结构优化过程中的参数选择,确保结构设计安全。通过在待执行的2×36 m筒仓项目中预埋测控元件,在大直径筒仓上进一步开展力学关键参数测试和研究,为后续超大型筒仓结构设计提供参数选择依据。

(3)不同地震状况下筒仓受力研究。我国幅员辽阔,不同地区的抗震设防等级有很大区别,对不同地区的抗震等级进行模拟,研究地震工况下桩与筒体的共同作用,了解其整体变形情况。

(4)群仓及筒仓与土体共同作用受力研究。单个筒仓和群仓效应对周围土体有不同影响,研究单个筒仓和群仓共同作用效应,了解整体的变形情况,也是一项十分有意义的课题。分析筒仓、桩与土体共同作用下的相互影响,能更清楚地了解筒仓对周围建筑的影响范围。

4.3 华电机械院总承包(EPC)工程服务体系

华电机械院通过对36m大直径筒仓结构进行的优化研究,以及原有的成套环式给料卸料设备,专业的质量管理体系,远程监控管理技术,完善的售后服务等,可独立完成不同直径筒仓的(EPC)业务,为业主节省大量时间和工程造价。

5 结束语

综上所述,国内由于筒仓造价较高阻碍了其广泛推广,从工艺布置和土建结构两方面做了相关研究,利用有限元方法对筒仓整体结构进行分析模拟,取得了一定成果,大幅度降低了工程造价。同时,在此研究成果的基础上提出新的研究思路,期望筒仓在国内各个领域有较好的发展前景。

参考文献:

[1]周留才.超大型筒仓的发展及其在火电厂的应用概况[J].电力建设,1999(5):43.

[2]王瑞.大型贮煤筒仓在考虑温度应力影响下的优化设计方案[D].武汉:武汉科技大学,2009.

[3]姜东,林娜,张红.大直径预应力筒仓贮料荷载计算方法[J].陕西电力,2013(6):71-75.

[4]贮仓结构设计手册编写组.贮仓结构设计手册[M].北京:中国建筑工业出版社,1999.

[5]韩建斌,胡健,程文光.双环式给煤机的改进设计[J].华电技术,2010,32(11):24-25.