电厂循环水余热利用改造中出现的问题及解决方案

窦鹏飞

(华电(北京)热电有限公司,北京 100055)

1 问题的提出

随着热泵技术的推广普及,业内常用溴化锂吸收式热泵技术回收循环水余热来实现供热方式的优化。目前,热泵技术在燃气热电厂已得到了广泛应用,但在循环水余热利用改造项目过程中还存在着一些实际问题,主要是由于热泵系统与电厂原有的热网水、循环冷却水、蒸汽等多个系统相连接,涉及范围较广、设计复杂。对于已建成的电厂来说,受场地等条件的限制,再实施这样的大型技术改造项目,具有很高的难度。本文对郑常庄热电厂循环水余热利用项目中出现的问题进行了细致的分析和梳理,提出的问题具有典型性,为其他燃气热电厂进行同类项目改造提供借鉴和参考。

2 改造背景

郑常庄热电厂现有2台容量为254 MW的燃气-蒸汽联合循环供热机组,3台供热能力为419 GJ/h的燃气尖峰热水炉,全厂总供热能力为2 260 GJ/h,总供热面积达到1 200万m2,年发电约1 900 GW·h,是北京市重要热源之一。

对于燃气热电厂来说,汽轮机的排汽冷凝热通过循环水吸收后直接排入大气,这部分余热量非常大。在夏季纯凝工况下,冷却塔散热损失占到了能耗总量的37%,在冬季供热工况下,这部分损失也占到了10%,如果能把这部分热量全部回收利用,总能源利用率可达到87%左右,2种工况下的能源消耗情况见表1。另一方面,由于联合循环机组的供热能力不足,在高寒期需要采用燃气尖峰热水炉来进一步加热热网回水,以达到供热之需要,每年消耗大量天然气,供热经济性较差。

表1 2种工况下的能源消耗情况 %

溴化锂吸收式热泵技术在回收循环水余热方面具有以下5个方面的优势:(1)在不改造汽轮机的情况下,可实现机组供热与非供热工况的快速切换;(2)在不改变热网原有运行方式的前提下,可额外增加供热能力;(3)在驱动蒸汽量足够的情况下,可全部回收循环水余热来供热,降低能耗指标;(4)循环水实现闭式循环,无散热损失,可大大降低循环水补水量;(5)热泵系统的转动设备少,运行稳定可靠。

3 改造流程

根据联合循环机组的特点,采用溴化锂吸收式热泵技术,利用来自2台余热锅炉的低压补汽(0.58 MPa)作为溴化锂吸收式热泵的驱动热源,回收1台汽轮机凝汽器循环冷却水的余热。对原供热系统进行重新整合,调节后进入热泵,通过原有系统和余热锅炉热网换热器的流量分配来综合调节热网供水温度,从而实现全厂供热方式的优化,其改造流程如图1所示。

图1 改造流程图

4 改造中出现的问题及解决方案

4.1 热泵房的选址

由于场地条件的限制,若新增加一个大型建筑物,对于已建成的电厂来说,难度较大。郑常庄热电厂位于北京市西四环内,现有场地已没有向外扩张的可能,因此,在热泵房的布置上具有相当大的难度。

通过调查研究,笔者提出如下解决方案:第1步,确定热泵房的结构及占地面积。根据设计院的规划,热泵房跨度为15.0 m,柱距为5.0 m×7.5 m,总长度为37.5 m,净空高度8 m;控制配电间面积为60.0 m2,疏水泵及疏水箱布置在地下-3.0 m,面积为52.5 m2。第2步,确定热泵房选址的基本原则。(1)按照GB 50229—2006《火力发电厂与变电站设计防火规范》和原能源部能源办〔1992〕726号文 《防止电力生产事故二十项重点要求》的相关规定,热泵房应与天然气站、天然气管道、氨罐区域和高压电缆等设施保持安全距离。(2)热泵房应尽可能布置在主厂房附近,便于驱动蒸汽系统、热网水系统、循环水系统和电气系统的接入。(3)查看地下管线布置情况,尽可能避免热泵房基础与地下管线冲突。第3步,根据热泵房设计要求和选址原则,在现有厂区范围内选择可用的场地, 厂区布置如图2所示。通过对现有厂区条件的分析,笔者提出2个可选方案:方案1是布置在热水炉房西侧绿化带,方案2是布置在厂区东北角绿化带。第4步,对2个可选方案进行比较,确定最佳方案。对比2个方案后,认为方案1距离主厂房更近且与天然气管线有足够的安全距离,管线布置与现有系统主管道没有冲突,因此确定方案1为最佳方案,热泵房布置在热水炉房西侧绿化带区域为宜。

图2 厂区布置图

4.2 热泵驱动蒸汽的选择和接入问题

热泵的运行必须要有高温热源作为驱动力,热泵对驱动蒸汽参数有严格的要求:驱动蒸汽压力应达到0.48 MPa,温度为155.0~165.0 ℃,且过热度不高于15.0 ℃。既要求蒸汽有一定的过热度,又要求过热度不能太高,因为过热度太高会影响热泵内蒸汽凝结换热的效率,同时也危及热泵的安全运行。

根据以往燃煤机组改造的经验,可采用汽轮机供热抽汽作为热泵驱动汽源。对于郑常庄热电厂来说,供热抽汽压力仅为0.05 MPa,温度111.4 ℃,在这样的条件下,驱动蒸汽参数完全不能满足热泵设计要求。因此,如何才能找到可用的驱动汽源已成为一项必须要解决的技术问题。

通过调查研究,笔者提出如下解决方案:既然供热抽汽参数不能满足要求,只能突破常规、另辟蹊径。郑常庄热电厂汽轮机为双压抽汽凝汽式机组,供汽分为高压和低压2部分,其中低压补汽压力为0.55 MPa,温度为210.0 ℃,单台机组流量为52.9 t/h,其参数能够满足热泵的设计要求。因此,笔者提出了采用低压补汽作为热泵驱动汽源的全新模式。在采用低压补汽作为热泵驱动汽源的条件下,在具体应用过程中还需要解决以下3个问题:(1)低压补汽不进入汽轮机后是否会对汽轮机造成影响。(2)低压补汽温度过高;(3)单台机组的低压补汽流量过小,不能全部回收1台机组的循环水余热。

针对第1个问题,咨询了设备厂家(上海汽轮机厂),对技术改造的风险进行分析后,笔者认为不会对机组的安全产生影响。

针对第2个问题,笔者认为可增加喷水减温装置,把温度降至155.0~160.0 ℃后再送入热泵。

针对第3个问题,经过具体测算,如果将2台机组的低压补汽分别引入2组热泵作为驱动汽源,可以全部回收1台机组的循环水余热。

根据以上的分析结果,最终确定了热泵驱动蒸汽的接入方案:采用2台余热锅炉低压补汽作为热泵驱动汽源,这样#1,#2机组总进汽量446.8 t/h不变,采暖抽汽参数不变,流量306.0 t/h,汽轮机排汽量138.0 t/h。2台机组的补汽分别从汽轮机补汽入口管引出,沿主厂房外墙引入热泵房,蒸汽管道引出后增加喷水减温装置,采用凝结水作为减温水源,将原210.0 ℃的过热蒸汽降温至160.0 ℃再经调整阀分别进入4台吸收式热泵。

4.3 热泵疏水溶氧超标问题

驱动蒸汽在热泵发生器内冷凝换热后形成疏水,2组热泵的疏水首先汇入疏水集箱,再由疏水泵分别回收至2台机组。由于疏水集箱长期处于微负压状态且没有任何隔绝空气的手段,造成热泵疏水溶氧严重超标,最高达到200 μg/L以上,溶氧超标会使金属产生电化学腐蚀,对余热锅炉的使用寿命和安全性都有很大影响。

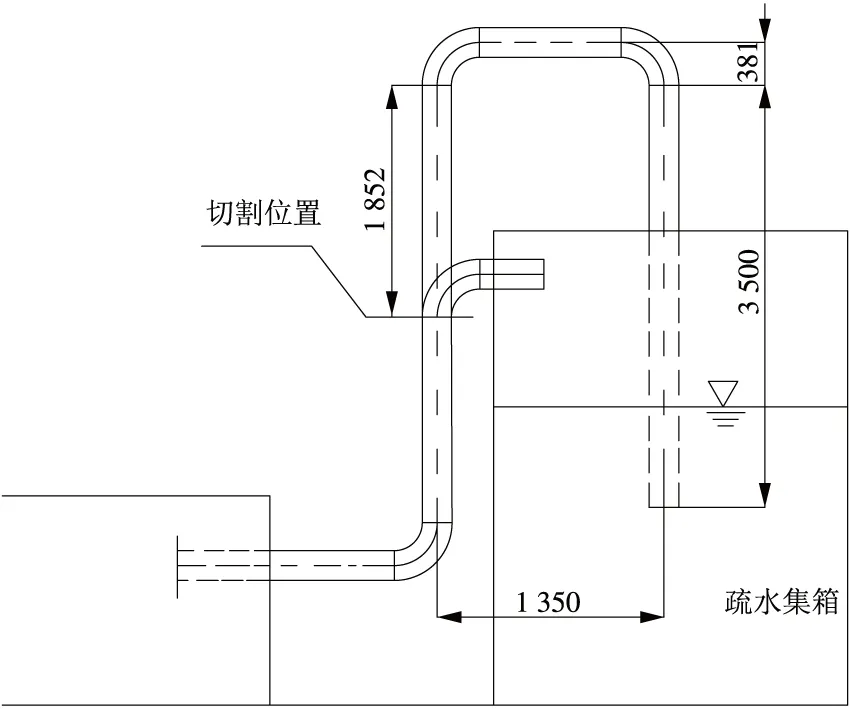

通过调查研究,笔者提出如下解决方案:首先对热泵疏水进入集箱的位置进行改造,先将热泵疏水进水管位置抬高,再将接口引至液面以下,这样就避免了疏水管与空气的直接接触,改造后热泵疏水溶氧下降至100 μg/L。疏水集箱第1步改造示意如图3所示。

图3 疏水集箱第1步改造示意图

经过第1步改造后,虽然热泵疏水溶氧有了一定的改善,但仍不能达到合格标准,为此又进行了第2步改造:将热泵驱动蒸汽引入到疏水罐顶部空间,维持罐顶微正压,使溶氧下降至合格范围内(50 μg/L以下),疏水集箱第2步改造示意如图4所示。

图4 疏水集箱第2步改造示意图

5 结束语

虽然热泵技术比较成熟,但在应用中还要根据不同电厂的实际情况来制订切实可行的改造方案。本文通过对郑常庄热电厂循环水余热利用项目中3个典型问题的分析,分别提出了切实可行的解决方案,其经验可为今后同类燃气热电厂进行循环水余热利用改造提供借鉴。

参考文献:

[1]季杰,刘可亮,裴刚,等.以电厂循环水为热源利用热泵区域供热的可行性分析[J].暖通空调,2005,35(2):104-107.

[2]郭江龙,王彦海,李琼,等. 吸收式热泵驱动蒸汽系统接入方案存在问题及分析[J].汽轮机技术,2014,56(1):72-74.