霍普金森杆冲击加载煤样巴西圆盘劈裂试验研究

赵毅鑫,肖 汉,黄亚琼

(1.中国矿业大学(北京) 煤炭资源与安全开采国家重点实验室,北京 100083;2.中国矿业大学(北京) 力学与建筑工程学院,北京 100083)

霍普金森杆冲击加载煤样巴西圆盘劈裂试验研究

赵毅鑫1,2,肖 汉2,黄亚琼2

(1.中国矿业大学(北京) 煤炭资源与安全开采国家重点实验室,北京 100083;2.中国矿业大学(北京) 力学与建筑工程学院,北京 100083)

为研究煤样动态拉伸变形破坏特征,利用分离式霍普金森杆冲击加载系统,对煤样进行冲击条件下巴西圆盘劈裂试验,探讨了冲击速度和煤样中层理倾角对煤样动态抗拉强度、破坏应变及应变率的影响;并通过高速相机和数字散斑图像分析方法,对样品的动态劈裂及表面应变场变化过程进行了初步分析。研究表明:冲击速度和层理倾角对煤样动态拉伸破坏特征有明显影响。冲击速度越大,煤样动态抗拉强度则越大,但其随冲击速度增加的幅度逐渐减小;样品破坏应变在冲击速度为3.5 m/s时出现最大值。在冲击速度相近的情况下,层理与加载方向夹角相垂直时,样品的破坏应变相对较大,而应变率则最小。抗拉强度随层理倾角波动变化。在层理倾角与加载方向平行或非垂直时,煤样主要表现为拉伸破坏;在层理与加载方向非平行或非垂直时,样品表现出基质的拉伸和层理的剪切破坏相伴生。

霍普金森压杆;煤岩;动态拉伸;层理;数字散斑

煤岩动态抗拉性能作为岩石力学研究的热点之一,其对于煤岩稳定性控制、爆破工程参数选取、冲击地压灾害机理研究等均具有重要意义[1]。通过动载条件下抗拉试验获取煤岩样品的动态力学性能参数是最直接的分析手段。然而,由于煤岩直接拉伸试验难度大,利用分离式霍普金森压杆(Split Hopkinson Pressure Bar,SHPB)试验装置针对圆盘形试件开展动态劈裂拉伸试验已成为研究样品动态力学性能最简单而有效的方法。截止目前,该方法已成功应用于大理岩[2-3]、泥岩[4]、砂岩[5-6]、花岗岩[7]、页岩[8]等岩石材料的动态力学参数的测定,但对煤在动载条件下的抗拉特性试验则鲜有报道。同时,煤中富含层理等原生结构,使得煤的SHPB测试结果离散性增加,因此有必要研究煤中层理对其动态劈裂拉伸破坏特征的影响[8]。

本文采用动态巴西劈裂试验对煤的动态抗拉特性进行分析,开展了30个圆盘形煤样的SHPB冲击劈裂试验,探讨了冲击速度和煤样层理倾角的动态响应特征;并结合高速摄影机对煤样变形破坏过程进行观测,记录冲击加载过程中煤样表面变形破坏的散斑图像。将散斑图像用Matlab软件进行处理,获得试件的应变场信息,由此分析煤样冲击加载下拉伸变形破坏的演化特征。

1 煤岩样机动态拉伸试验系统

1.1 煤岩样品

煤样取自大同忻州窑矿11煤的二盘区8935工作面,该工作面因开采压力大所导致的煤岩动力失稳现象时有发生[9]。为保证样品的物理和力学特征具有一定的关联性,所有样品均由一块较完整的煤样切割加工而成。共加工测试用煤样30块,为φ50 mm×25 mm,两端面打磨后不平整度在±0.05 mm,端面垂直轴线,最大偏差不大于0.25°。同时,通过试验测定了11煤层煤样的单轴抗压强度为27.64 MPa,抗拉强度为1.75 MPa,黏聚力7.85 MPa,内摩擦角32.64°,弹性模量2.29 GPa,泊松比0.24。

1.2 试验系统

煤岩冲击巴西圆盘劈裂试验在中国矿业大学(北京)深部岩土力学与地下工程国家重点实验室的SHPB系统上完成,该系统及样品情况如图1所示。 试验时采用钢质SHPB圆柱型子弹直径50 mm,长400 mm;钢质输入杆和输出杆直径均为50 mm,长为2 000 mm;分别在输入杆和输出杆上距试件端部1 m位置处贴应变片,以记录试验过程中杆体应变[10]。子弹初速通过气室内气体压力控制,而输入杆速则采用光电法测量。

图1 SHPB实验原理及系统情况Fig.1 Diagram of SHPB system

1.3 数据处理

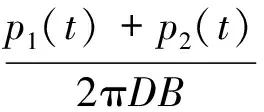

(3)

式中,E为杆弹性模量,取200 GPa;A为杆的横截面面积;D为试件直径,取50 mm;B为试件厚度,取25 mm;c0为杆中弹性波速,取5 060 m/s;εI(t)为试件左端面入射应变信号;εR(t)为试件左端面反射应变信号;εT(t)为试件右端面透射应变信号;式中应力应变均以压为正。

SHPB各杆上应变片信号以电压-时间曲线形式输出。试验中原始波形易受试验条件影响而出现波动,采用低通滤波法对于数据进行处理,随后根据处理后结果计算得到煤样各动态力学参数。滤波前后入射、反射和透射波形如图2所示。

图2 滤波前后入射、透射和反射波波形(样品编号162)Fig.2 Incident wave,reflected wave and penetrated wave before and after filtering

同时,采用高速摄像机对冲击荷载下煤样破坏过程进行拍摄。并且实验前在试样表面喷涂极薄的散斑涂层,以便通过数字散斑分析方法获取煤样动态劈裂过程中表面应变场分布特征[12]。

2 煤样巴西圆盘劈裂SHPB试验结果

2.1 煤动态抗拉特性对冲击速度的响应

为分析煤样动态抗拉强度对冲击速度的响应特征,试验获取了30个样品的动态拉伸强度随冲击速度变化情况,如图3(a)所示。分析发现:冲击速度在2~4 m/s时,动态拉伸强度为3.75~5.70 MPa,是静态抗拉强度的2.14~3.26倍。并且,总体上煤样动态抗拉强度随冲击速度的增加而增强;冲击速度每增加0.5 m/s,煤样的动态抗拉强度升高10%~20%。但随冲击速度增加,动态拉伸强度的增加幅度明显变缓。

图3(b)和(c)分别为破坏应变和应变率随冲击速度的变化情况。可以看出,破坏应变随冲击速度表现为先升后降的变化规律,即在冲击速度2.0~3.5 m/s时,破坏应变随冲击速度的增加而增大,当冲击速度大于3.5 m/s时其随速度的增加而降低。在冲击速度大于3.5 m/s时,因冲击力较大使得样品来不及变形就产生破坏。同时,冲击速度在2~4 m/s时,破坏应变为490×10-6~1 060×10-6,应变率为24~81 s-1。应变率随冲击速度增加表现出波动上升的趋势,即随冲击速度增加,应变率增量先增加,后减小,随后再次增加。

2.2 动态抗拉性能对样品层理的响应特征

在冲击速度相同的条件下,由于煤样内的层理影响,煤样的动态力学性能间仍存在差异。考虑冲击速度的波动性,为较好地分析样品动态抗拉性能对煤样层理的响应特征,从30个样品的试验结果中选取冲击速度较接近者进行分组,每组样品尽可能包含5种层理倾角(即层理与加载方向夹角θ成0,22.5°,45.0°,67.5°和90.0°),具体如图1(b)和表1所示。

图3 煤样动态抗拉参数随冲击速度变化情况Fig.3 Relationship between the impact speed and dynamic tensile parameters of samples

图4为3组样品的冲击速度及对应的层理倾角情况,3组样品的平均冲击速度依次约为2.7,3.2和3.8 m/s。图5为3组样品的动态抗拉强度、破坏应变和应变率随层理倾角的变化情况。由图5(a)可以看出,冲击速度越高,煤样动态抗拉强度越大;这也说明动态抗拉强度主要影响因素是冲击速度,而非层理倾角。在冲击速度相近且层理与加载方向垂直时,其动态抗拉强度相对较大。在层理倾角为22.5°时,3组样品均表现出较低的动态抗拉强度。

表1样品破坏特征参数情况

Table1Resultsofdynamicparametersofsamples

组别样品编号层理倾角/(°)加载速度/(m·s-1)抗拉强度/MPa破坏应变/10-6应变率/s-1第1组42102 7074 5673254054 85423322 52 5654 3010159155 24916145 02 6244 5832057250 50948267 52 6894 3622763654 03341190 02 7794 8621767248 723第2组21103 2135 1822664955 48012122 53 2985 1001269264 84447245 03 2265 1934871560 80315167 53 2865 3756472752 04549390 03 0185 0517570451 674第3组45322 53 8035 4415565073 105311145 03 8825 9056865875 88716467 53 7035 5076768971 66414390 03 8435 8601370873 557

图4 3组煤样冲击速度与层理倾角情况Fig.4 Impact speed and bedding plane degree of samples

破坏应变随层理倾角变化情况如图5(b)所示。3组样品的破坏应变范围在540×10-6~720×10-6。可以看出:随层理倾角的加大,煤样破坏应变总体也随之增大,即随层理倾角增加,样品破坏逐渐由层理的拉伸破坏向基质和层理的拉剪耦合破坏转变;而当层理与加载方向垂直时,煤样破坏主要为基质的拉伸破坏。层理的拉破坏最为容易,样品破坏应变最小;基质的拉破坏最为困难,因此样品破坏应变相对较大。同时,平均冲击速度在3.2 m/s左右时,各层理倾角样品对应的破坏应变较其它冲击速度条件下高。该结果说明样品的破坏应变对于冲击速度的响应明显高于对样品内层理倾角变化的响应。

图5 煤样动态拉伸破坏参数与层理倾角间的关系Fig.5 Relationship between the dynamic tensile properties and bedding plane angle in coals

图5(c)为应变率与层理倾角的关系曲线。可以看出:当冲击速度较高时(平均速度约3.8 m/s),层理倾角对煤样应变率的影响并不明显。当冲击速度较低时(平均速度约3.2和2.6 m/s),应变率随层理倾角波动变化;且当层理倾角为22.5°时,应变率则为同冲击速度下的其它层理倾角对应应变率中最大值,说明此时样品最易破坏;而当层理倾角为90°时,应变率则相对最低,说明样品相对较难劈裂。

2.3 动态拉伸破坏过程分析

图6中,左侧3列为冲击试验条件下不同层理倾角下煤样动态破坏过程高速相机拍摄图,右侧3列图则为对应的样品动态劈裂位移场演化数字散斑结果。

综合分析30个煤样的动态劈裂过程发现:样品内层理倾角对于动载条件下煤样劈裂过程有明显影响。当层理垂直和平行于入射方向时,样品破坏主要为沿加载方向的拉伸劈裂;而当层理与入射方向成一定夹角时(非垂直或平行),样品内除沿入射方向的拉伸劈裂外,沿层理方向的剪切破坏也较为明显,即基质的拉伸破坏和层理的剪切破坏相互伴生。同时,在冲击荷载作用下煤样中裂纹启裂多沿入射方向,而后在试件与输入杆和输出杆接触位置附近萌生出多条微裂纹,随后微裂纹汇聚、贯穿形成最终破裂面。同时,随着试样变形的逐渐加大,试样在层理处逐渐开裂,进而形成最终的破裂面。

需要注意的是,由于层理面影响,裂纹的扩展路径并不光滑,煤样会沿层理面逐渐剥离和分解。

图6 不同层理倾角时煤样冲击劈裂破坏过程及拉应变数字散斑分析结果Fig.6 Dynamic split failure process of coal samples with various bedding plane angle and tensile strain distribution

分析数字散斑法提取的试样表面拉伸应变场可发现:样品内拉应变改变是从入射端附近区域逐渐向输出端方向扩展。最后在圆盘内沿入射方向附近形成带状拉应变集中区。然而,拉应变集中区在层理的影响下并非沿入射方向直线演化。因此,层理对试样的动态变形具有直接影响,当然随着加载速度的增大,层理的影响将有所降低;而在本试验所对应的冲击速度范围内,层理对煤样冲击破坏的影响仍不容忽视。本试验不仅证实了层理对煤岩冲击破坏特征的影响,也说明了数字散斑技术可有效地分析煤样高速破断过程中裂纹形成和扩展区域的全场位移变化情况,为类似试验研究提供了参考。

3 结 论

(1)煤样动态抗拉强度随冲击速度的增加而增强;冲击速度在2~4 m/s范围内每增加0.5 m/s,煤样的动态抗拉强度升高10%~20%。但随冲击速度增加,动态抗拉强度的增加幅度明显变缓。破坏应变在冲击速度为3.5 m/s时达到最大值,随后随冲击速度的增加而降低。应变率随冲击速度增加表现出波动上升的趋势。

(2)煤样动态抗拉特性对于冲击速度的响应明显高于对样品内层理倾角变化的响应。在冲击速度相近或相同且层理与冲击方向垂直时,其动态抗拉强度相对较大;而层理倾角为22.5°时,样品动态抗拉强度则相对较小。随层理倾角的加大,煤样破坏应变总体也随之增大,即随层理倾角增加,样品破坏逐渐由层理的拉伸破坏向基质和层理的拉剪耦合破坏转变;而当层理与加载方向垂直时,煤样破坏则主要为基质的拉伸破坏。当冲击速度较高时,层理倾角对煤样应变率的影响并不明显。

(3)冲击荷载作用下煤样劈裂过程中裂纹启裂多沿入射方向,先在试件与输入杆和输出杆接触位置附近萌生出多条微裂纹,随后微裂纹汇聚、贯穿形成最终破裂面,受层理面影响,裂纹的扩展路径并不光滑。层理对试样的动态变形具有直接影响,当然随着加载速度的增大,层理的影响将有所降低。

[1] 姜耀东,赵毅鑫,刘文岗,等.煤岩冲击失稳的机理和实验研究[M].北京:科学出版社,2009. Jiang Yaodong,Zhao Yixin,Liu Wengang,et al.Investigation on the mechanism of coal bumps and relating experiments[M].Beijing:Science Press,2009.

[2] 李 伟,谢和平,王启智.大理岩动态劈裂拉伸的SHPB实验研究[J].爆炸与冲击,2006,26(1):12-20. Li Wei,Xie Heping,Wang Qizhi.An experimental study for the dynamic split tension of marble disc using SHPB[J].Explosion and Shock Waves,2006,26(1):12-20.

[3] Wang Q Z,Li W,Song X L.A method for testing dynamic tensile strength and elastic modulus of rock materials using SHPB[J].Pure and Applied Geophysics,2006,163:1091-1100.

[4] Cai M,Kaiser P K,Suorineni F,et al.A study on the dynamic behavior of the Meuse/Haute-Marne argillite[J].Physics and Chemistry of the Earth,2007,32:907-916.

[5] 平 琦,马芹永,袁 璞.岩石试件SHPB 劈裂拉伸试验中能量耗散分析[J].采矿与安全工程学报,2013,30(3):401-407. Ping Qi,Ma Qinyong,Yuan Pu.Energy dissipation analysis of stone specimens in SHPB tensile test[J].Journal of Mining and Safety Engineering,2013,30(3):401-407.

[6] Huang S,Xia K W,Yan F,et al.An experimental study of the rate dependence of tensile strength softening of Longyou sandstone[J].Rock Mechanics and Rock Engineering,2010,43:677-683.

[7] Dai F.Dynamic tensile,flexural and fracture tests of anisotropic barregranite[D].Toronto:University of Toronto,2010.

[8] Xia K W,Huang S,Jha A K.Dynamic tensile test of coal,shale and sandstone using split hopkinson pressure bar:A tool for blast and impact assessment[J].International Journal of Geotechnical Earthquake Engineering,2010,1(2):24-37.

[9] 赵毅鑫,姜耀东,王 涛,等.“两硬”条件下冲击地压微震信号特征及前兆识别[J].煤炭学报,2012,37(12):1960-1966. Zhao Yixin,Jiang Yaodong,Wang Tao,et al.Features of microseismic events and precursors of rock burst in underground coal mining with hard roof[J].Journal of China Coal Society,2012,37(12):1960-1966.

[10] 付玉凯,解北京,王启飞.煤的动态力学本构模型[J].煤炭学报,2013,38(10):1769-1774. Fu Yukai,Xie Beijing,Wang Qifei.Dynamic mechanical constitutive model of the coal[J].Journal of China Coal Society,2013,38(10):1769-1774.

[11] 谢和平,陈忠辉.岩石力学[M].北京:科学出版社,2004. Xie Heping,Chen Zhonghui.Rock mechanics[M].Beijing:Science Press,2004.

[12] 宋义敏,马少鹏,杨小彬,等.岩石变形破坏的数字散斑相关方法研究[J].岩石力学与工程学报,2011,30(1):170-175. Song Yimin,Ma Shaopeng,Yang Xiaobin,et al.Study on speckle correlation method of rock deformation and failure[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(1):170-175.

DynamicsplittensiletestofBraziliandiscofcoalwithsplitHopkinsonpressurebarloading

ZHAO Yi-xin1,2,XIAO Han2,HUANG Ya-qiong2

(1.StateKeyLaboratoryofCoalResourcesandSafeMining,ChinaUniversityofMiningandTechnology(Beijing),Beijing100083,China;2.SchoolofMechanicsandCivilEngineering,ChinaUniversityofMiningandTechnology(Beijing),Beijing100083,China)

In order to study the tensile failure characterization of coal under impact loading,the split Hopkinson pressure bar was applied in the test of dynamic Brazilian disc split tension test of coals.The effects of impact velocity and bedding plane in the coals on the dynamic failure parameters,such as tensile strength,failure strain and strain rate,were discussed.A high speed camera and the Digital Speckle Correlation Method were used to analyze the dynamic failure process of coal samples.It is found that there are great effects of impacting speed and bedding plane of coal on the dynamic tensile failure features.With the increase of impacting speed,the dynamic tensile strength raises,but the rate of increase reduces.The failure strain reaches the maximum value as the impacting speed equal to 3.5 m/s.Moreover,at the almost same impacting speed and as the bedding plane of coal vertical to the loading direction,the failure strain is almost the maximum,but the strain rate reaches the minimum value.However,the dynamic tensile strengthfluctuates with the change of bedding plane.The split tensile failure dominate the failure process of coal as the bedding plane in coals vertical or parallel to the impact direction.In other directions of bedding plane,the tension-shear failure model was observed.

split Hopkinson pressure bar;coal;dynamic tensile;layers;digital speckle correlation method

10.13225/j.cnki.jccs.2013.2011

国家重点基础研究发展计划(973)资助项目(2010CB226801);国家自然科学基金资助项目(51174213);新世纪优秀人才支持计划资助项目(NCET-10-0775)

赵毅鑫(1977—),男,河北乐亭人,副教授。Tel:010-62339851,E-mail:zhaoyx@cumtb.edu.cn

TD315

A

0253-9993(2014)02-0286-06

赵毅鑫,肖 汉,黄亚琼.霍普金森杆冲击加载煤样巴西圆盘劈裂试验研究[J].煤炭学报,2014,39(2):286-291.

Zhao Yixin,Xiao Han,Huang Yaqiong.Dynamic split tensile test of Brazilian disc of coal withsplit Hopkinson pressure barloading[J].Journal of China Coal Society,2014,39(2):286-291.doi:10.13225/j.cnki.jccs.2013.2011