基于正交试验的仰角式油水分离器结构参数优化①

黄 坤 王怡佳 李新战 吕 游 何慧娟 刘耔麟

(1.西南石油大学石油与天然气工程学院 2.中国石油西气东输管道公司甘陕管理处)

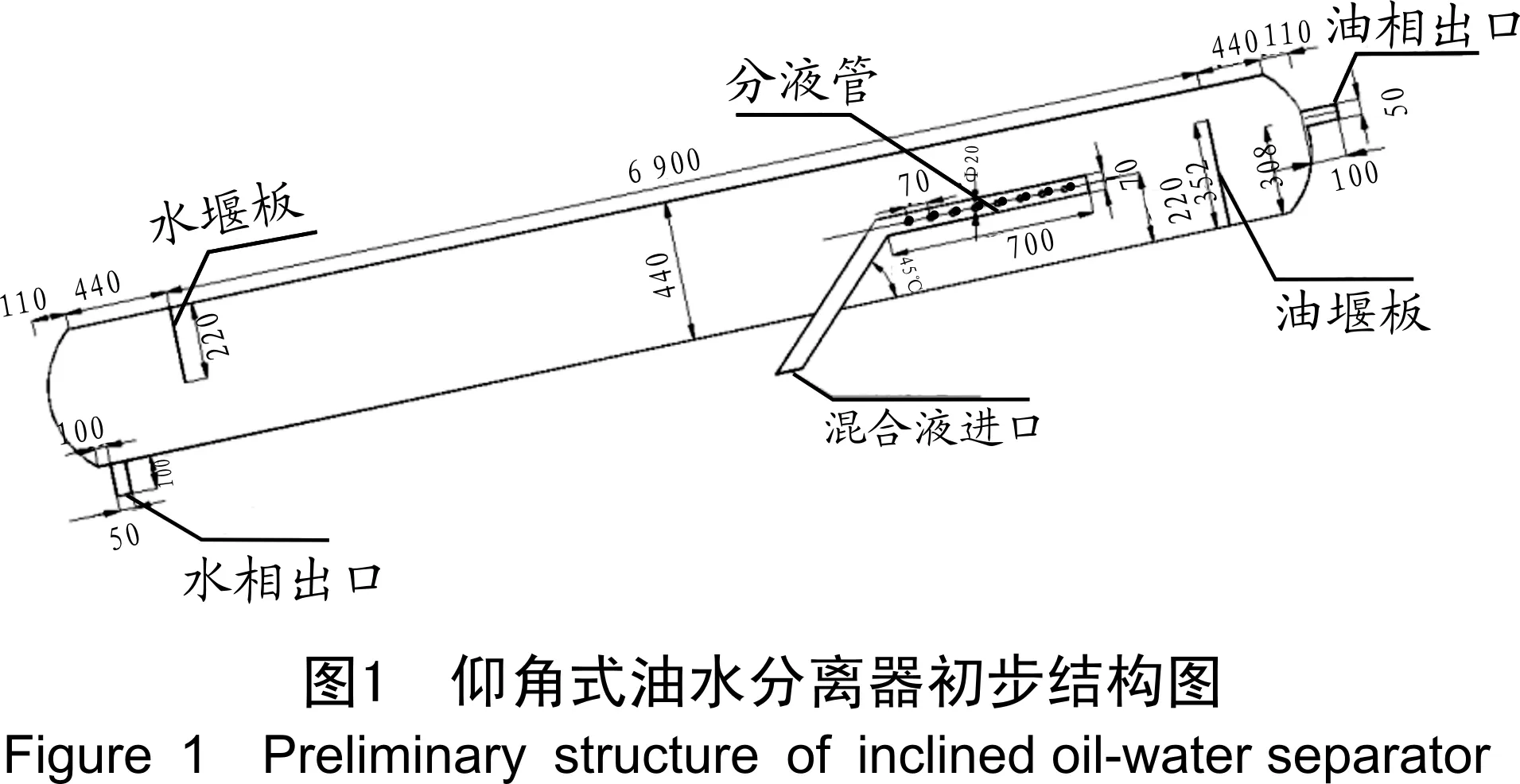

仰角式油水分离器是一种以浮力分离方法为主的新型高效油水分离设备,其工作原理为油水混合物进入设备后在油相聚集段因密度差而进行重力分离过程;在水相聚集段,油滴因浮力作用不断从水相中浮升上来,进行浮力分离过程。该分离器结构主要包括:支架、分离罐(分离罐设置在支架上,与水平面具有一定角度)、采出液进口、入口分液管、油相出口、水相出口、油堰板和水堰板等构件。分液管是指沿管长方向,在管底部开有若干小孔的多孔管,据现有研究:分液管上的孔径、孔间距和孔数等参数对分离器的油水分离性能具有较大的影响;分离罐内设置有油堰板和水堰板,主要用以调节分离罐内的油水界面位置。常见的出油口设置位置有3种形式:底部、顶部和分离罐侧壁,出水口则设置在分离罐左侧下方。

国内外研究人员针对仰角式油水分离器开展了大量的研究工作,但由于影响因素众多,结构形式多样,至今尚未形成一套较为完整的设计理论和方法[1-2]。仰角式油水分离器的设计或选型主要依靠经验数据,主观性较强,所选用的分离器往往达不到最佳分离效果。因此,为了提高油水分离效率,还需对仰角式油水分离器的内部流场和油滴运动规律进行深入研究,在此基础上,合理设计仰角式油水分离器结构并进行参数优化,可为该型分离器的设计和推广应用提供切实可靠的参考依据。

1 仰角式油水分离器初步设计

仰角式油水分离器的设计步骤如下:

(1) 选择处理温度,确定该温度下的原油物性参数。

(2) 确定在处理温度下脱除原油中游离水所需停留时间。

(3) 确定在处理温度下油水混合物中油滴的粒径分布,选择应脱除的油滴临界粒径。

(4) 合理选择长径比,初步确定分离器的外形尺寸。

(5) 用停留时间法检查分离器尺寸。

(6) 改变处理温度,重复上述计算,从多个容器尺寸中优选合理的容器尺寸。

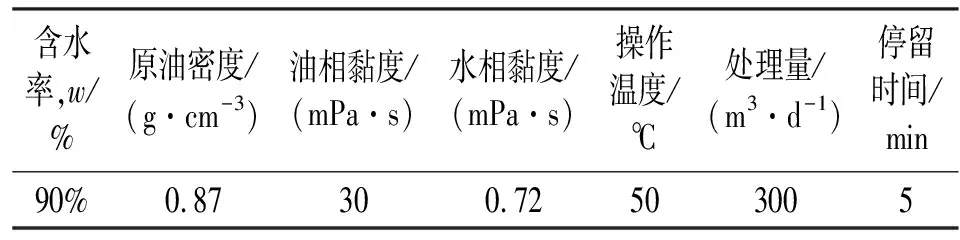

初步确定的产出液物性参数及操作工况见表1。

表1 物性参数及操作工况表

根据油水分离器的理论设计,采用停留时间法初步确定分离器外形尺寸,取分离器长径比为15,初步确定仰角式油水分离器结构,见图1。

2 正交试验设计

正交试验法又称正交试验设计(Orthogonal Experimental Design),是一种利用数理统计的方法研究多因素多水平试验的科学方法,将其应用于仰角式油水分离器结构参数优化的步骤如下:

(1) 拟定油水分离效率为试验方案的考核指标,以反映仰角式油水分离器分离性能的好坏。

(2) 分析影响分离性能的主要结构参数,确定影响因素和水平,并设计正交试验表。通过数值模拟计算出各方案的分离效率。

(3) 对正交表进行直观分析和指标平均计算分析,由极差判断出不同影响因素对试验指标影响的主次关系,得出结构参数的最优方案[3]。

表2 正交试验因素水平表

仰角式油水分离器由多构件组成,主要分析油水堰板高度及其位置、分液管孔径、孔数等共计8个主要因素对分离效率的影响,每个因素设计5个水平,得到正交试验设计的8因素5水平表,如表2所示,进而设计了L50(58)正交表,共50套试验方案。

3 仰角式油水分离器流场数值模拟

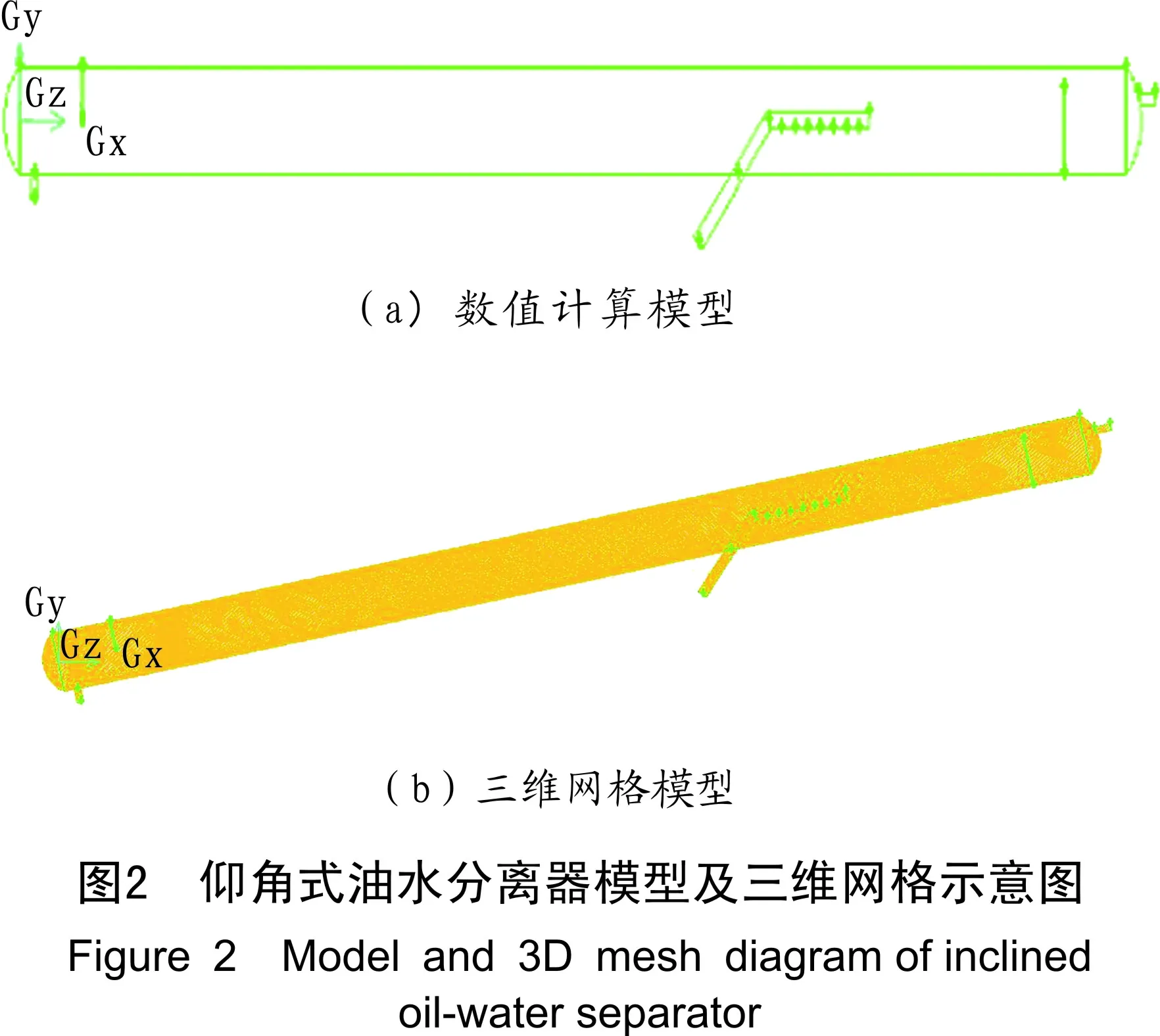

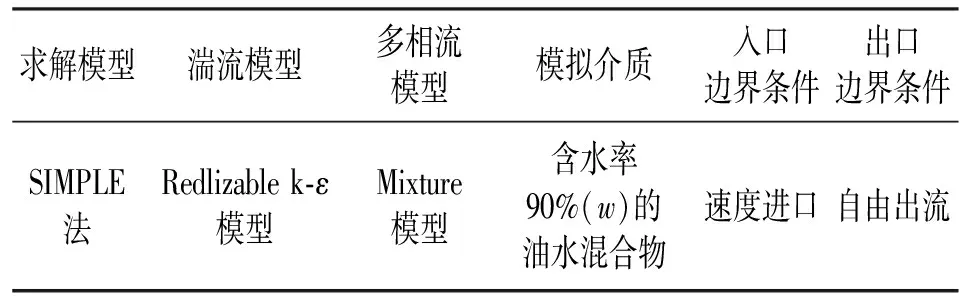

对不同试验方案采用相同的方式建模和网格划分,在Gambit中建立仰角式油水分离器计算模型。分离器长7.78 m,直径为0.44 m。选用自适应网格划分,为了保证网格划分的精度和适应性,网格密度设置为2.5 mm×2.5 mm,最终生成仰角式油水分离器三维网格,如图2所示。仰角式油水分离器属于复杂多相流问题,在使用Fluent 12.0软件进行数值模拟时,选取恰当的计算模型十分重要,具体设置如表3所列[4-6]。

表3 计算模型设置

4 最优结构参数确定

4.1 正交试验结果分析

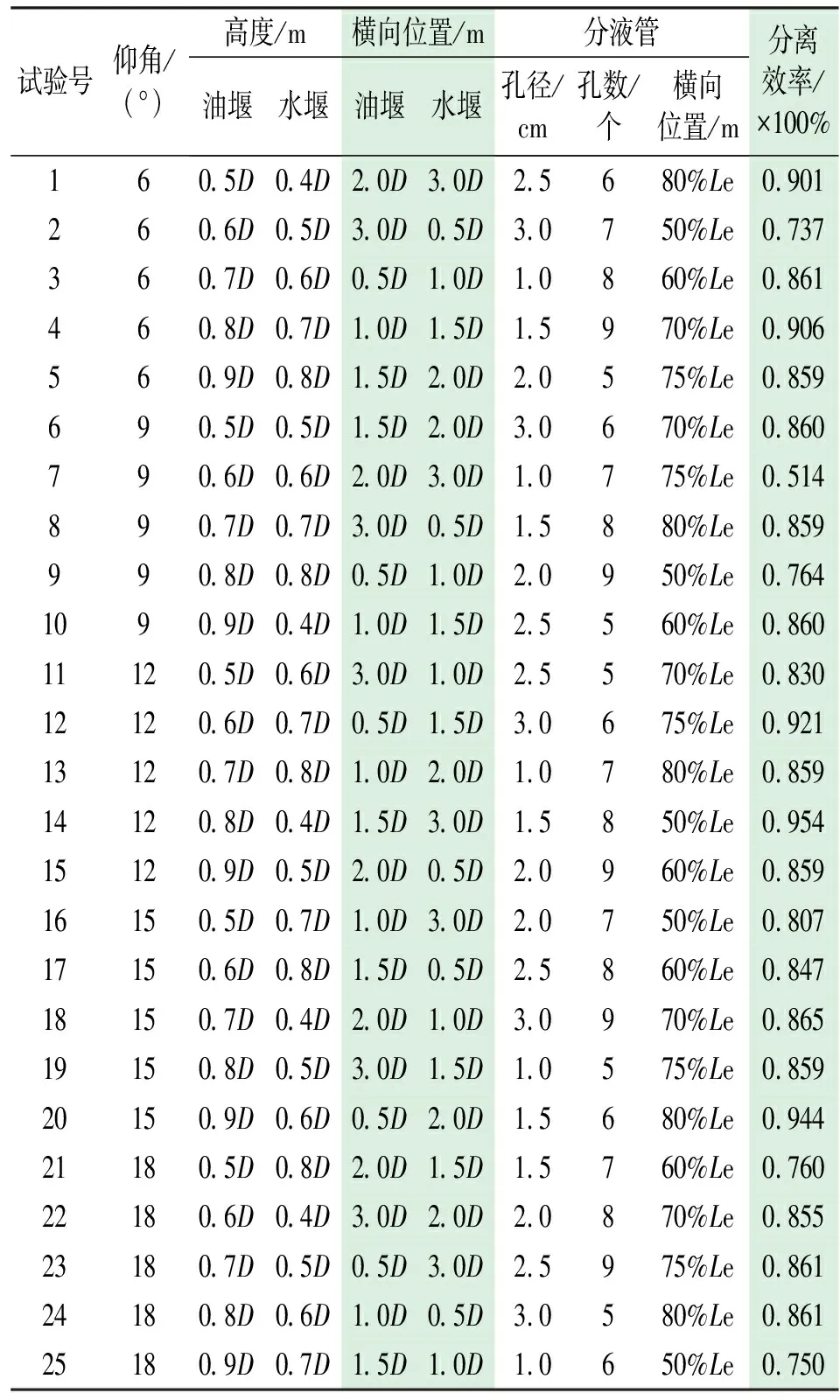

由正交实验设计所提供的50组试验方案采用Fluent数值模拟计算,可得到正交试验方案及模拟结果表。为了便于分析,选取其中有代表性的25组建成直观分析表,见表4。由表4可知,试验14的油水分离效率最高,为95.4%,试验20的分离效率略低,为94.4%。因此,可将试验14拟定为最优结构模型(A方案)[7]。

表4 正交试验方案及模拟结果表

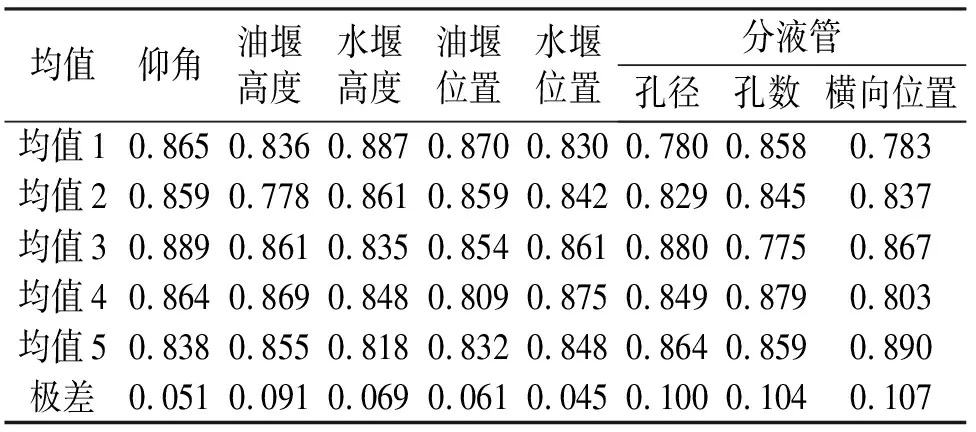

由表4可计算出油水分离效率平均值和极差(分离效率平均值的最大值与最小值之差)。通过极差分析可确定各结构参数对油水分离效率的影响。极差越大,表明该因素对油水分离效率的影响也越大,即为主要因素。各因素在不同水平下的油水分离效率极差分析列于表5。由表5可知,各因素对油水分离效率的影响从大到小排列依次为分液管横向位置、分液管孔数、分液管孔径、油堰高度、水堰高度、油堰位置、仰角、水堰位置。

表5 不同结构参数下分离效率极差分析结果表

针对结构参数对油水分离效率的影响进行分析,绘制各因素平均油水分离效率和水平数据之间的关系曲线,如图3(a)~(h)所示。图中,D为分离器筒体直径,m;Le为分离器主分离区高度,即堰板之间的距离,m。

由图3可得出以下结论:

(1) 油堰板高度为0.8D时,油水分离效率达到最大,为86.9%。

(2) 油堰板与封头之间距离为0.5D时,油水分离效率最优,为87.0%。

(3) 水堰板高度为0.4D时,油水分离效率最好,达88.7%。

(4) 水堰板位置的最佳取值范围为1.5D~2.0D,当距离达到2.0D时,平均油水分离效率达到87.5%的最大值。

(5) 由正交试验结果极差分析可知,分液管的横向位置、孔数和孔径是影响油水分离效率的主要因素。当分液管孔径为2 cm时,油水分离效率最高为88.0%;当孔数为8个时,油水分离效率最高为87.9%;当分液管位于主分离区的80%区域时,平均油水分离效率达到89.0%的最高值。

(6) 仰角为12°时,油水平均分离效率最高,为88.9%。

4.2 确定最优方案

经过正交试验极差分析,结合各结构参数对油水分离效率的影响,选取各因素平均油水分离效率最高的水平组合,得到仰角式油水分离器的最优结构参数模型(定为B方案),见表6。由表6可知,因50组模拟试验只是全面试验的一部分,计算分析所得B方案并不在其中。因此,需进行验证试验,即对B方案采用相同方法进行数值模拟,计算得出分离效率为95.0%,低于直观分析A方案所得结果(分离效率为95.4%)。原因有两点:一是模拟试验过程中有误差;二是影响油水分离效率的因素众多,没有考虑完全。

表6 仰角式油水分离器最优结构参数

根据数值模拟结果作进一步分析:B方案油出口含水率较低(为39.7%),而A方案的油出口含水率较高(为79.2%),两者差别较大。在分离效率仅差0.44%的情况下,综合考虑油出口水含量和水出口油含量后,仰角式油水分离器的最优结构模型最终确定为B方案[8-15]。

5 优化前后模拟分析

仰角式油水分离器结构参数优化前后分离效率分别为90.5%和95.0%,可见优化后的仰角式油水分离器油水分离效率明显提高4.972%,油出口水含量大幅度降低。分析最优结构参数下的仰角式油水分离器流场情况,了解分离器内的流场分布特性,运用相同的数值模拟方法,可得到结构参数优化前后分离器内的油相体积分布云图和水相体积分布云图,如图4、图5所示。由图4、图5可知:①在仰角为12°的情况下,参数优化后的分离器内的“死油区”、“死水区”体积大大减小;②分液管至油堰板区域内的旋流影响区域减小,旋流强度明显降低;③油出口附近的油相体积分数明显增加。

6 结 论

对仰角式油水分离器进行了初步设计,基于正交试验设计法,结合Fluent数值模拟,研究了仰角式油水分离器结构参数对油水分离效率的影响,得出以下结论:

(1) 各结构参数对油水分离效率的影响从大到小排列依次为:分液管横向位置、分液管孔数、分液管孔径、油堰高度、水堰高度、油堰位置、仰角、水堰位置。

(2) 仰角式油水分离器的最优结构模型即仰角为12°,油堰高度和水堰高度分别为0.8D和0.4D,油堰位置和水堰位置分别为0.5D和2.0D;对分离效率影响最大的分液管其孔径为2.0 cm,孔数为8个,横向位置为80%Le。

(3) 结构参数优化后分离效率提高了4.972%,分离性能得到明显改善,表明优化方案切实可行。

参考文献

[1] 刘苏,苏庆伟,黄坤,等.仰角式油水分离器流场的数值模拟[J].西南石油大学学报,2012,34(6):147-152.

[2] 冯进,丁凌云,张慢来,等.离心式气液分离器主要结构参数分析[J].石油机械,2007,35(2):19-21.

[3] 侯化国,王玉民.正交试验法[M].长春:吉林人民出版社,1985.

[4] 曹晴云,姬广勤,金有海,等.不同结构参数下旋风分离器气相流场的数值研究 [J].流体机械,2008,36(6):36-38.

[5] 朱红钧,林元华,等.FLUENT流体分析及仿真实用教程[M].北京:人民邮电出版社,2010.

[6] 倪玲英,张洋洋,郭长会.开孔波纹板油水分离器在不同结构参数下的数值模拟[J].化工机械,2013,40(1):73-76.

[7] 吴贵生主编.试验设计与数据处理[M].北京:冶金工业出版社,1997.

[8] 韩兴刚,徐文,刘海锋.正交试验法在油气田开发方案优化设计中的应用[J].天然气工业,2005, 25(4):116-118.

[9] 杜守成,董宏光,肖武.基于正交数值试验的精馏过程参数的优化[J].计算机与应用化学,2009,26(8):989-991.

[10] 李栋.有杆泵井下油水旋流分离效率影响因素[J].油气田地面工程,2010,29(9): 16-19.

[11] 戴乾生,汪玉春,殷平. 正交试验设计在管道扩建优化设计中的应用[J].天然气工业,2011,31(8): 90-93.

[12] 赵万勇,杨登峰,王钊.基于正交试验的油气混输泵叶轮结构参数优化[J].石油矿场机械,2012,41(3): 43-47.

[13] 黄夏旭,张文明,申炎华,等.基于正交试验的油气悬挂设计参数研究[J].煤矿机械,2012,33(1): 60-62.

[14] 刘汝敏,罗智,王震,等. 正交试验方法在储层地质建模中的应用[J].石油天然气学报,2010,32(4): 208-210.

[15] 耿站立,姜汉桥,李杰,等. 正交试验设计法在优化注聚参数研究中的应用[J].西南石油大学学报,2007,29(5): 119-121.