ISC无级气量调节系统在往复式压缩机上的应用

陈静

(南京金凌石化工程设计有限公司,南京 210042)

往复式压缩机是容积式压缩机的一种,它依靠气缸内活塞的往复运动来压缩缸内气体,在气阀的配合作用下,实现气体的吸入、压缩和排出,从而提高气体压力,满足工艺生产要求。往复式压缩机由于具有适用压力范围广、效率高、适用性强的特点,目前已在石油化工等领域得到广泛的应用。一般情况下总是根据装置或系统所需的最大容积流量来选择压缩机,但由于石油化工生产装置工况不断变化,往复式压缩机的实际工况必须随工艺工况的需要进行调整,当耗气量小于压缩机的排气量时,需要对压缩机进行气量调节,以使压缩机的排气量适应耗气量的要求,并同时保持管网中的压力稳定。

1 往复式压缩机气量调节方法

1) 转速调节。转速调节是通过改变压缩机的转速来调节排气量,优点: 气量连续,比功率消耗小,压缩机各级压力比保持不变,压缩机上不需设专门的调节机构等。但它仅广泛使用在驱动机为内燃机和汽轮机的压缩机上;如果驱动机为电动机,则需要配置变频器,但由于大功率、高压变频器价格昂贵,而且需要大量的维护、维修工作,因而目前在电动机驱动的往复式压缩机上很少采用该方法。此外,转速调节会产生气阀颤振,部件磨损大、振动增加,润滑不充分等现象,对往复式压缩机的工作产生不良影响,也限制了该方法的广泛应用。

2) 余隙腔调节。在压缩机的气缸上,除固定余隙容积外,另外设有一定的空腔,调节时接入气缸工作腔,使余隙容积增大,容积系数减小,排气量降低。主要缺点: 通常手动调节、响应速度慢,一般需与其他调节方式配合使用。

3) 旁通调节。压缩机排气管经由旁通管路和旁通调节阀与进气管相连接,调节时只要开启旁通阀,部分排气便又回到进气管路中。该调节方法比较灵活,而且简单易行,配上自动控制系统调节精度较高,但是因为多余气体的全部压缩功都损耗掉,所以经济性差。因此,该方法适用于偶尔调节、调节幅度小或配合其他调节的场合。

4) 压开进气阀调节。根据进气阀被压过程的长短,可分为全行程压开进气阀和部分行程压开进气阀两种方式。

a) 对于全行程压开进气阀调节,在吸气过程中,气体被吸入气缸,在压缩过程中,因为进气阀全开,吸入的气体又被全部推出气缸。全行程压开进气阀可以通过调节气阀开关的数量调节负荷,其调节幅度较大,适用于粗调节。

b) 部分行程压开进气阀调节的原理与全行程压开进气阀相似,但它通过控制压缩过程中进气阀的关闭时刻,控制压缩过程中返回气量的多少,从而实现气量的连续调节。该方式由于压缩功几乎与排气量成正比地减少,因而具有很高的运行经济性,但在调节过程中需要精确计算气阀开启/关闭的时间,对控制系统和气阀动作精度都有极高的要求。

2 ISC系统原理

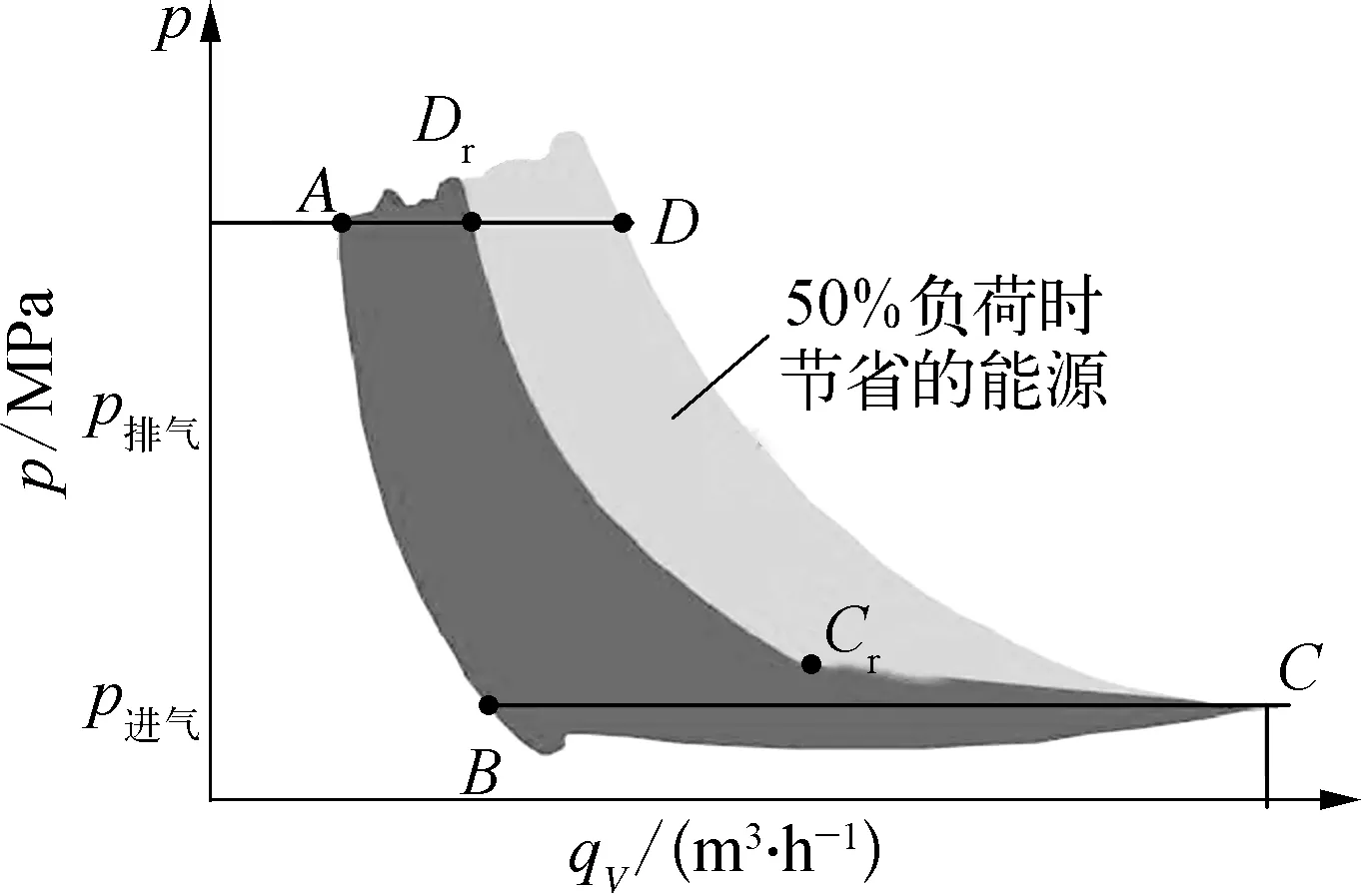

ISC系统是德莱赛兰公司针对往复式压缩机开发的一种加载、卸载控制系统,它允许往复式压缩机在20%~100%(取决于机组运行条件)负荷内无级控制。ISC无级气量调节系统采用“回流省功”原理,如图1所示。在压缩机活塞的往复运行过程中,借助PLC采集往复压缩机的运行状态,经过计算后通过PLC高速脉冲输出模块将负荷给定信号转换为同步信号送至电液伺服阀,精确改变液压控制信号来控制压缩机汽缸的每个入口气阀卸荷器,实现对压缩机气量的无级调节。当压缩机进气过程结束时,往复式压缩机进气阀不再依靠差压自动关闭,而是加载伺服阀通电,进气阀在液压作用下强制卸荷器保持开启状态,压缩过程由原压缩曲线C-D改为由C-Dr,此时原吸入气缸中的部分气体通过被顶开的气阀回流到进气管而不被压缩;待活塞运动到特定的位置Cr(对应所要求的气量)时,卸载伺服阀通电,液压强制进气阀关闭,气缸内剩余的气体开始被压缩,压缩过程为Cr-Dr,气体达到额定排气压力后从排气阀排出,完成一个压缩过程。采用“回流省功”原理,压缩机负荷的增减是依靠精确地控制液压伺服阀动作时间实现往复压缩机负荷的无级控制,由于压缩机的功率和实际压缩容量成正比,所以采用ISC无级气量调节系统可实现简单而高效的负荷调节。

图1 “回流省功”工作原理示意

采用ISC无级气量调节系统可通过对卸荷器的不同控制,实现机组的零负荷起动或满负荷起动。当ISC系统由于某种原因不能正常工作,加载、卸载伺服阀均失电时,气阀仍能像普通气阀一样承担正常的进气任务,从而保证机组设备和生产装置的安全运行。

3 ISC系统的组成

ISC无级气量控制系统由PLC控制器、液动控制组件和卸荷器三部分组成。

3.1 PLC控制器

PLC控制器是ISC系统的核心组成部分,包括高速PLC控制器和人机界面HMI。主要功能包括:

1) 采集往复机飞轮转动时上死点信号计算曲轴角度,依据负荷设定值控制电液伺服阀,从而精确控制压缩机入口气阀的开关时间。

2) 液压油站温度、油压和液位等相关参数的采集,监控以及油泵的就地、远程控制。

3) 压缩机组开停机的自动控制。

4) ISC系统控制器的故障检测和联锁保护。

5) 提供HMI和Modbus, RS-485接口,实现ISC系统的就地控制和与DCS等上位设备的远程控制。

ISC系统自身拥有独立的PLC控制器,可以独立完成整个气量控制过程。气量调节过程、机泵开停逻辑以及联锁保护均封装在PLC里,由厂商自行调试完毕后出厂,避免了用户对DCS进行复杂的组态过程,减少了现场组态调试的内容,降低了出错风险。而用户所需要的参数及操作过程是通过DCS与PLC的通信完成的,实现起来简单快捷,无需复杂的逻辑组态工作。

3.2 液压控制组件

液压控制组件包括液压油站、伺服阀、液压油集合管等附件。压缩机每个缸体设置1个24 V(DC)MOOG761伺服阀,由液压油站提供驱动液压气阀的高压液压动力,按ISC控制器负荷控制要求,驱动每个缸体上气阀开关,实现负荷调节。

3.3 卸荷器

卸荷器包括液动执行器和指型卸荷阀。液动执行器接受来自伺服阀的高压液压油,推动指型卸荷阀上下移动,从而确保气阀的开启/关闭时间,控制压缩机汽缸进气量。

4 应用实例

某石化公司2 Mt/a柴油加氢装置新氢压缩机组由2台往复式压缩机组成,该压缩机组采用两级压缩、一用一备,原压缩机负荷控制采用逐级返回加余隙缸调节的方式。由于加氢装置原料组分变化加之装置生产方案经常调整,导致装置新氢机组常处于低负荷运行状态,因而在新氢压缩机C1002B上选用了ISC无级气量控制系统。

原新氢压缩机负荷控制方案为压缩机一级入口压力、二级入口压力和出口压力组成的压力分程和超驰低选控制,通过级间返回阀控制压缩机出口流量;采用ISC系统后,级间返回阀全关,压力分程和超驰低选控制信号将转而控制ISC系统,通过调节液控气阀达到调节压缩机出口流量的目的。

ISC系统采用高压液压油控制卸荷阀,所以一旦液压系统故障或ISC控制器故障时,由于油压低伺服阀不能驱动卸荷器根据曲轴角度正常开启,此时卸荷阀内弹簧的作用将使往复压缩机处于满负荷状态,因而为确保各种故障状态下机组设备的安全和生产装置波动最小,笔者在柴油装置Honeywell TPS上采用了无扰动自动控制方案。

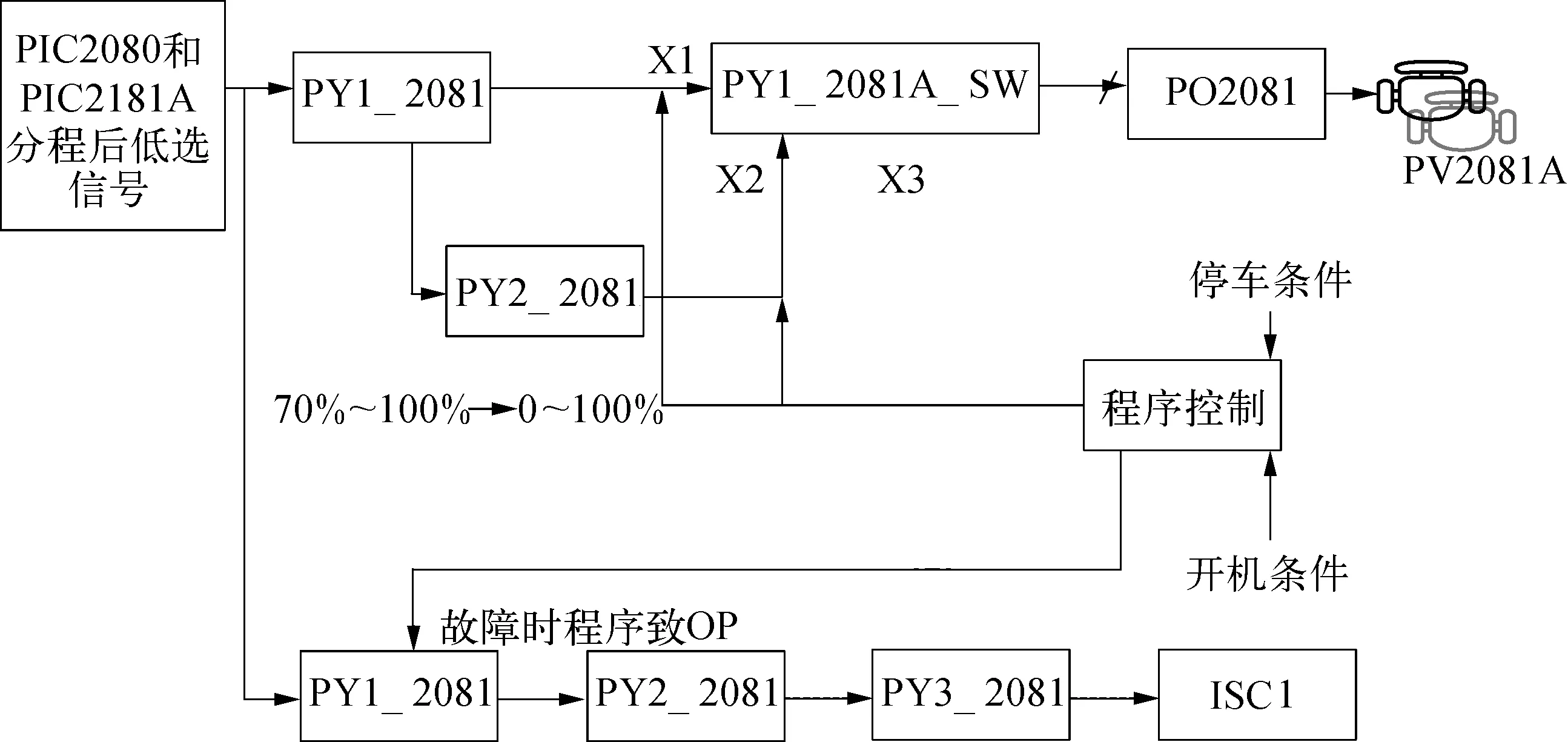

由于机组在0~30%负荷内投用ISC系统易造成气缸排气超温,与工艺设备人员商议后将ISC系统的最低负荷设定为30%,即当机组负荷小于30%时,ISC负荷设定为30%,此时通过调节级间返回阀控制压缩机负荷;当机组负荷大于30%时,级间返回阀全关,压缩机负荷由ISC负荷控制,因而为确保机组开机后ISC系统手自动平稳切换和ISC系统故障后控制方案平稳切换到常规级间返回阀控制,采用图2所示的控制方案。

1) 当无级气量控制系统已投用而往复机尚未起动时,CL程序根据ISC系统就绪信号(ISC Ready)和机组运行状态信号,将PY1_2081A_SW选择开关切至PY1_2081,DCS低选信号直接控制返回阀,CL程序同时将PY1_2081控制方式改为手动且输出0,此时气阀处于零负荷状态,机组负荷完全由级间返回阀控制。

2) 当无级气量控制系统投用且往复机已起动(ISC Active),CL程序将PY1_2081A_SW选择开关切至PY2_2081,级间返回阀按照设定速率逐渐关闭,关闭速率可通过调节PY2_2081 Automan点的opbias参数设定,CL程序同时将PY1_2081投自动,根据压控输出信号逐渐起动无级气量控制系统补偿因返回阀逐渐关闭而引起的压力变化,确保机组安全运行。

3) 当无级气量控制系统故障时,ISC系统就绪信号置0,CL程序将PY1_2081程序置为手动输出100%,压缩机负荷阀处于100%。同时CL程序将PY1_2081A_SW选择开关切至PY1_2081,DCS低选控制信号直接控制返回阀。

图2 新氢机一段无扰动控制原理示意

5 结束语

无机气量调节系统将电子技术和机械技术结合,不但能节能降耗,提高装置综合经济效益,而且为往复式压缩机提供了一种全新的控制方式,操作人员可根据工艺情况灵活设定机组各级负荷和压比,满足了工艺生产的要求。

参考文献:

[1] 化学工业部教育培训中心.压缩机[M].北京: 化学工业出版社,1997: 182-190.

[2] 中国石油和石化工程研究会.炼油设备工程师手册[M].北

京: 中国石化出版社,2003: 429-435.

[3] 郁永章.活塞式压缩机[M].北京: 机械工业出版社,1982: 182-190.

[4] 彭乾冰,王百森,高海山,等.气量无级调节系统在重整装置增压机上的应用[J].中国设备工程,2008(07): 13-15.

[5] 宋健,洪伟荣,吴荣仁.活塞式压缩机排气量的全量程无级调节[J].机械工程师,2006(09): 85-88.

[6] 王立新.加氢工艺中新氢压缩机的压力控制方案[J].石油化工自动化,2013,49(04): 13-16.

[7] 张晓东.往复式压缩机无级气量调节系统的应用[J].石油化工设备技术,2007(05): 37-40.

[8] 何文丰,沈永淼.气量无级调节系统在往复压缩机上的应用[J].化工设备与管道,2008(10): 37-39.

[9] 邵裕森.过程控制及仪表[M].上海: 上海交通大学出版社,1995.

[10] 陆德民,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京: 化学工业出版社,2000.