无线远传技术在罐区监控中的应用

柳永刚,李冬生,韩丽云

(福斯特惠勒(河北)工程设计有限公司,石家庄 050051)

随着石油化工生产技术的革新和发展,对罐区的监控提出了更高的要求。在浙江某化工石油公司润滑油项目中,若采用传统的有线方式,无论是施工安装还是后期维护,都存在着成本高、工期长的弊端。结合罐区实际应用,根据项目工艺要求,笔者设计了一套基于无线远传技术的罐区监控系统,具有操作简单、施工快捷、维护方便、费用低廉等优点[1]。

1 总体结构设计

无线远传技术是面向设备间低速率、短程信息交换的无线通信技术,具有较强抗干扰能力、超低功耗、实时通信等特点,适用于恶劣工况下的工业现场和环境[2]。

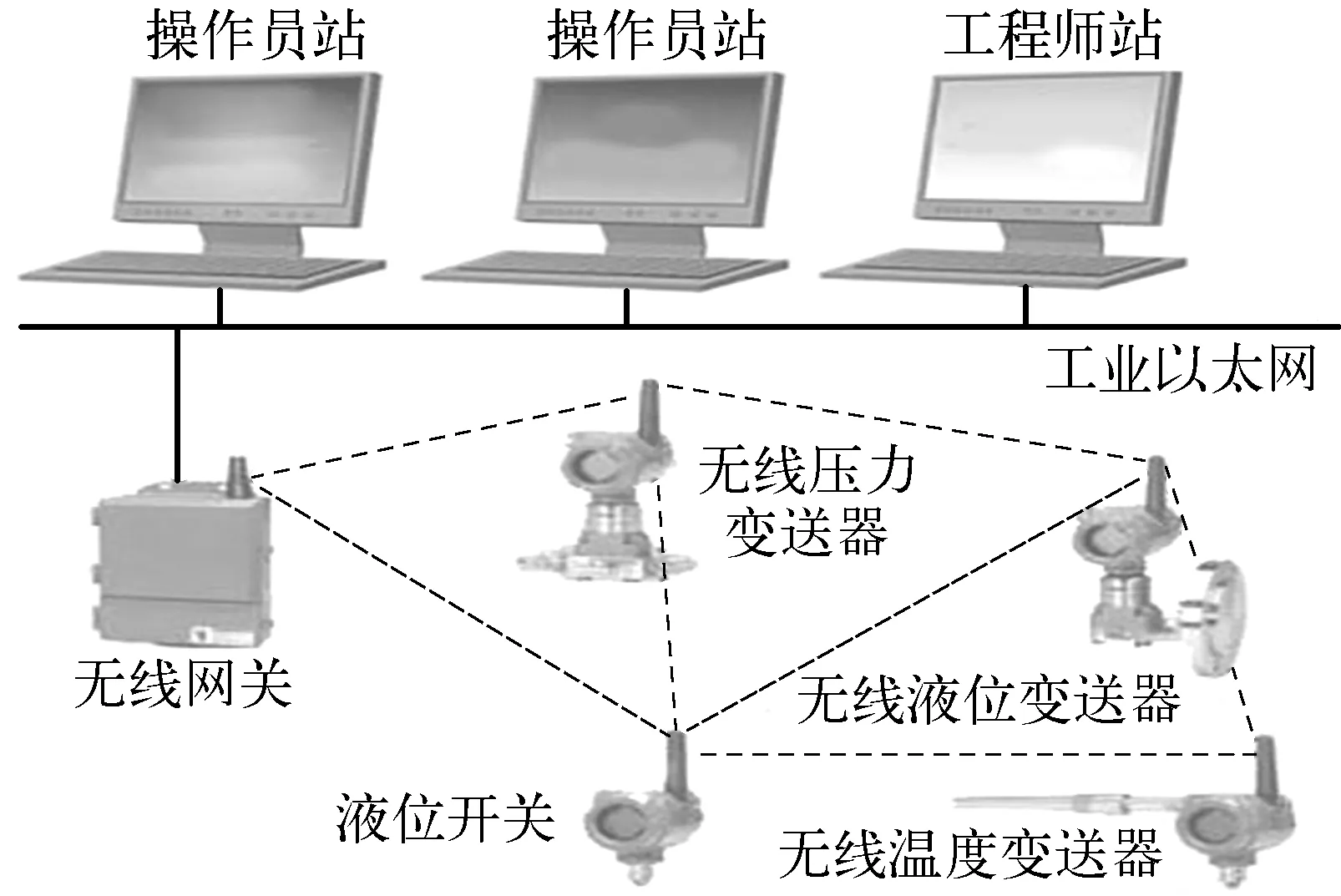

鉴于项目占地面积大,监控设备多,且相互间距较远等特点,罐区监控系统(含基础油灌区和成品油罐区)设计中采用无线远传技术的监控方案。监控系统由现场检测设备、通信链路、中心控制设备三大部分组成,结构如图1所示。其中现场检测设备包含无线温度变送器、无线压力变送器、无线液位变送器、液位开关等;通信链路包含无线网关、工业控制网、交换机等;中心控制设备包含操作台、操作员站、工程师站等。

2 产品选型方案

由于主装置区的控制系统采用艾默生的Delta V系统,为了确保整个控制系统的稳定性、实用性和兼容性,罐区监控采用艾默生智能无线仪表技术。选用该系统的优点: 采用与主装置有线变送器相同的检测元件,保证了数据采集的可靠性;采用带自主搜索功能的无线网关,使得传输路径短、数据实时性更高;上位机组态简单方便,人机交互性强,组态界面友好且支持多种通信协议[3]。

图1 监控系统结构示意

2.1 无线压力变送器

无线压力变送器选用罗斯蒙特 3051S压力变送器,用于实时监测储罐入口、出口管道介质压力。3051S无线压力传感器总体精度不低于±0.1% 量程,就地显示配置液晶显示器;采用防腐蚀设计,适用于基础油灌区和成品油罐区的使用环境;具有功能强、可靠性高、应用灵活、操作方便等特点;通过无线通信协议与控制室间进行数据通信。

2.2 无线温度变送器

储罐温度检测为单点温度测量,变送器采用罗斯蒙特 648 无线温度变送器,包括1个大型易读显示屏、用户可配置的过程警报、长距离和扩展范围天线选项以及用于增强准确性的变送器-传感器匹配技术。648无线温度变送器完全兼容经 IEC 认证的 Wireless HART 网络,是一项可提供丰富诊断数据和可靠性能的智能无线温度仪表。

2.3 无线液位变送器

罐区液位变送器采用3051S差压变送器,该设备结构简单、安装方便,与传统的传感器安装方法相同,同时省去了有线仪表电缆敷设的施工量;运行稳定,使用电池供电,消除了外界电网干扰;通过无线通信协议与控制室进行数据通信。

2.4 无线液位报警

液位报警采用罗斯蒙特2160无线振动音叉式液位开关。根据工艺要求选用法兰连接方式、铝制外壳、带五位集成式 LCD就地显示器、PBT/PC 一体化全向天线、防护等级IP66、本质安全型。该液位开关可连续执行音叉和传感器的仪表健康诊断,这些诊断可检测音叉的外部损坏、传感器的内部损坏、过度腐蚀和超温情况;可承受-70~260 ℃(-94~-500 ℉)的温度和高达10 MPa (100 bar) 的压力,在项目周围环境下满足监控要求。

2.5 无线网关

监控系统中,现场仪表将检测得到的温度、压力、液位、报警等实时参数通过无线网关传输到控制室的上位机系统。项目采用Wireless HART自组织网络,通信协议使用以太网(也可选用RS-485)实现系统交互操作,并选用具有OPC功能的智能网关,使其能够为新系统提供数据链路。该设备具有1个无线接口、1个RS-485接口、1个TCP/IP网络接口,可以实现如下功能: 实现第三方产品的协议转换;实现有线通信和无线通信之间的转换;作为网关设备,将有线RS-485或者无线通信转换为网络数据传输。

智能无线网关具备安全性能高、可扩展、传输数据可靠等特点。其网络采用安全分层模式,确保其具有较高的安全性;可扩展性满足了用户可随时增加设备的需求;同时网关具有自动管理网络功能,无需配置通信路径,确保了Wireless HART现场设备传送数据线路的可靠性。

3 罐区监控系统通信与组态

3.1 系统通信

从图1可以看出,罐区监控系统采用了无线和有线相结合的通信方式。

3.1.1无线通信部分

每个储罐需要检测的温度、液位、压力、报警等参数,一般分布相对比较集中。智能无线技术采用的是2.4 GHz频段,并将其分成了16个更窄的频段且采用跳帧技术,若在一个频段检测到干扰,网络通信会自动切换到另外一个频段[4]。此外还采用了先进的基于标准的加密、识别、验证、密钥管理等技术,提高了网络的安全可靠性。

3.1.2有线通信部分

数据经过网关要传送到控制室工业控制机中,传输媒介采取了抗干扰能力强、传输距离远、数据通信量大的光纤,以保证数据传输的实时性、可靠性和稳定性。

3.2 系统组态

基于无线远传技术的仪表组态主要包含网络标示(Network ID)、数据刷新速率、握手密码(Join key)等参数的设置,这些参数均通过支持无线功能的HART375手操器实现。数据刷新速率需根据实际工况确定,该罐区检测系统设置为5 s;网络标示、握手密码要与网关设置一致。

通过电脑登录网关对诸如IP地址、网络标示、数据刷新速率、握手密码等参数进行配置。IP地址根据生产装置区有线系统的网络地址段修改,网络标示、握手密码,使用了默认值。

设置完以上参数,无线仪表与网关连接成功后,再对无线仪表进行PV值地址设置。经过无线网关和仪表的组态配置,形成了无线控制系统的网络。根据Delta V系统要求,对控制室工控机工程师站、操作员站的I/O点和画面进行组态,整个控制系统即可实现对罐区的监控功能。

4 注意事项

根据项目竣工总结得知,基础油灌区和成品油罐区监控系统施工工期缩短了17天;监控系统投资减少10.7万元。从项目的执行效果看,系统运行中仍有需注意之处。由于现场无线网络设备由电池供电,尽管设备在研发中已采取了诸如先进的电源管理技术、快速设备唤醒时间、低功率电子部件和能量收集技术等[5],力求将设备的耗电量降低到最低限,但在苛刻的工厂环境中电池仍是一个非常重要的组件。在设计选型和设备使用中,应采取以下措施,来保证设备正常运行:

1) 仪表电池选配高质量产品,要求其使用寿命不低于5年。

2) 加强日常设备巡检,须将现场仪表的供电状况纳入全天监控范围,一旦发现供电异常,应及时处理,做到有问题早发现、早处理,避免因电池供电问题影响设备的正常使用。

5 结束语

基于无线远传技术的仪表监控系统投用后,数据传输稳定可靠,维护工作量小。实际应用表明: 无线远传技术具有施工快捷简便、成本低廉,节省材料和人工,建设周期短,安全可靠,便于后期维护等优点,特别适用于罐区以及其他具有占地面积大,设备间距较远,监控设备多而分散特点区域的系统监控。

参考文献:

[1] 曲涛.工业无线仪表在油气行业的应用[J].科技创新与应用,2012(09): 6-7.

[2] 卓传金.无线仪表技术在油田扩建项目中的应用[J].自动化与仪表,2013(05): 56-57.

[3] 曾鹏,张华良,徐皑冬.工业无线技术在油气行业的应用[J].仪器仪表标准化与计量,2008(02): 27-32.

[4] 李蛟,杨仁锟,肖峻.2.4 GHz无线技术标准及ZigBee抗干扰性能[J].电信工程技术与标准化,2006(03): 31-35.

[5] 赵新秋.工业控制网络的发展[J].自动化与仪器仪表,2008(04): 3-6.

[6] 李文仲,段朝玉.ZigBee无线网络技术入门与实战[M].北京: 北京航空航天大学出版社,2007.

[7] 中国石化集团北京设计院.SH/T 3092—1999 石油化工分散控制系统设计规范[S].北京: 中国石化出版社,1999.

[8] 中国石化集团北京石油化工工程公司.SH 3005—1999 石油化工自动化仪表选型设计规范[S].北京: 中国石化出版社,1999.

[9] 邱宣振,贺大运,姜国平.工程自动化设计应用手册[M].合肥: 国际科教文出版社,2004.

[10] 许航.基于无线自组网技术的能源计量数据采集系统[J].计量与测试技术,2010(03): 19-20.

[11] 夏琳琳,谷丽君,王建国,等.CAN总线与ZigBee无线网络网关的设计[J].化工自动化及仪表,2012,39(01): 63-67.