CM节点监控技术在37000DWT散货船上的应用研究

周能旦,张 磊

(1.浙江舟山增洲船舶设计研究院有限公司,浙江 舟山 316000;2.江苏现代造船技术有限公司,江苏 镇江 212003)

CM节点监控技术在37000DWT散货船上的应用研究

周能旦1,张 磊2

(1.浙江舟山增洲船舶设计研究院有限公司,浙江 舟山 316000;2.江苏现代造船技术有限公司,江苏 镇江 212003)

详细介绍了关键船体结构的装配检验样板的设计方法,以及装配、焊接阶段的关键船体结构的精度监控流程。通过关键船体结构建造监控技术在37 000 DWT散货船上的实际应用,大幅降低了由于装配误差造成的返工工时,缩短了船体分段的建造和报验时间,提高了船体建造的生产效率,取得了较好的经济效益,为今后造船企业提高船体关键结构的装配精度水平提供有益的借鉴。

精度管理;关键结构;建造监控

0 引言

早在几十年前,造船界就开始运用机械制造中关于“公差与配合”的理论来探索研究船体建造过程中工件几何形状、尺寸和位置的变化规律和控制方法,使其达到设计要求,并满足相互配合的精度要求,以及配合后的尺寸大小可控制在预定的公差范围之内。经过长期的理论研究与实践,我国造船业的船体装配水平已经得到了较大的提升,但是对于关键船体结构的定位精度依然没有得到有效改善。由于船体关键结构的定位超差或定位错误造成的返工并不鲜见,因而,关键船体结构的建造精度受到了船东、船级社、船厂等相关方越来越高的重视,关键船体结构建造监控技术的研究也因此具有了十分重要的工程意义,主要体现在以下几个方面:

(1)对关键节点位置按照认可的工艺进行施工,以达到可以接受的质量标准,保证计算得出的结果在船舶运营中得以实现[1]。

(2)对已知的高应力区域等船体易损节点提供一种降低风险的控制方法[2]。

(3)可以缩短造船周期,提高造船质量,降低造船成本,是提高我国造船业在国际市场上竞争力的重要手段之一[3]。

(4)可以减少由于尺寸控制达不到设计的要求而导致建造周期延长、建造质量低等,从而缩小与国外先进船舶企业之间的技术差距[4]。

1 关键船体结构建造监控技术简介

船舶总体质量必须由合理的结构设计、高水平的建造工艺、全生命周期严格的质量控制来保证。然而,在其生命周期中,一条船总是历经无数破坏因素,如船体结构遭受到各种各样的整体的和局部的力,机械损耗,腐蚀等,这些因素又都受到运营环境条件的影响,而这些影响可以通过一些方式来降低和进行控制。

在结构方面,船体构件及其连接的性能取决于对质量的控制,包括详细设计和建造的质量。详细设计、施工方法、质量控制程度对结构的疲劳性能有着很显著的影响,尤其是在被认为“关键”的位置。

船体结构的关键区域主要包括通过规范规定、结构评估和营运经验而确立的那些较其周围结构具有更高失效概率的结构区域,而关键位置主要指关键区域内高应力或已发生裂纹、屈曲和变形等结构破坏的位置。

关键船体结构节点连接的疲劳寿命通常受到装配过程中的结构错位、焊接缺陷、材料缺陷、不良装配和施工工艺导致构件内部应力集中、板材不平整性、人为的装配焊接失误等缺陷的影响。

关键船体结构建造精度监控是通过从设计到生产现场检验对船体结构危险区域的精度进行监控,是提升船舶建造质量的极为有效的方法,是提升造船整体水平,延长船舶使用寿命的关键技术[6]。

2 关键船体结构建造监控技术应用

结构建造精度监控有效应用在图纸送审并获得认可(审图)、建造过程中的检验、船舶全生命周期内的检验这3个阶段。以37 000 DWT散货船为例,具体介绍关键船体结构建造监控技术在该型散货船设计及建造过程中的应用。

2.1关键船体结构位置的确定

船舶结构的大部分关键区域位于结构应力的过渡部位,关键区域的不连续性与未对准的主要构件有关系。如果主要构件未能按照规范许可的要求进行准确对位,即使通过增大焊脚的方式依然容易发生应力集中状况,并且使其他结构一并下降的状况也会连续发生。此外,现代造船技术是中间产品(零件、部件、组件及模块)装配的一个过程,而船体装配是以定位、焊接为主的过程,所以对船体的关键区域安全而言,造船过程中装配工艺极为重要。

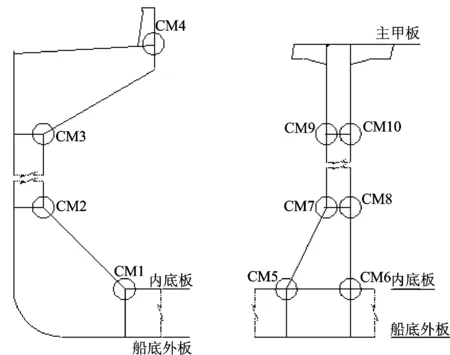

根据以上要求,将37 000 DWT散货船的关键区域确认为应力突变区域,并确定了10个建造监控的关键节点,具体见表1,船体结构关键位置分布图如图1所示。

表1 37 000 DWT散货船监控关键节点

图1 船体结构关键位置分布图

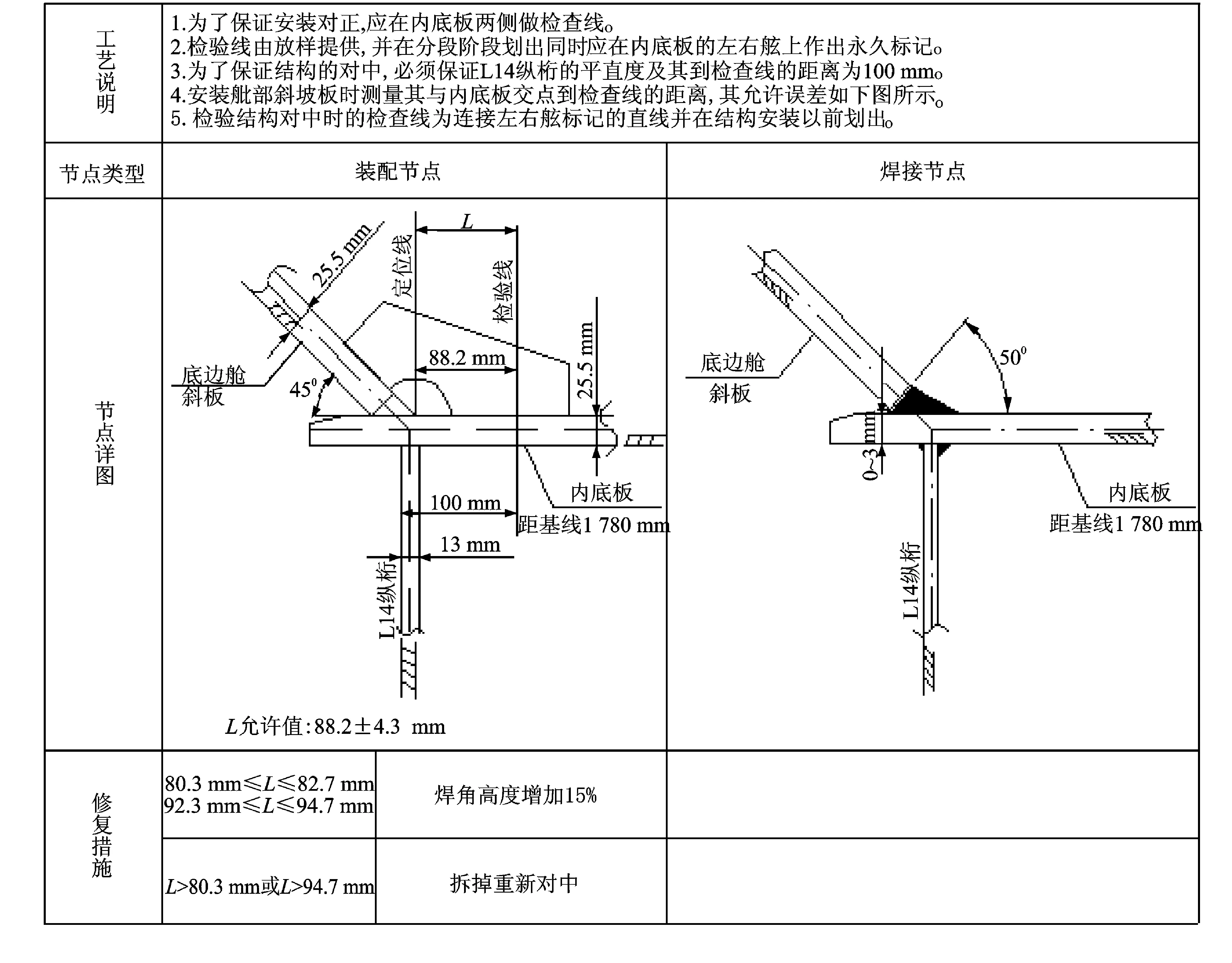

2.2关键船体结构装配定位的设计监控

以底边舱斜板、旁桁材与内底板的连接处的CM1节点为例,在设计阶段的监控主要是为了从理论上确定船体关节结构的定位几何位置,并绘制相关的《建造节点监控图册》(即CM图册)来指导现场生产。首先,按照《船体货舱结构图》完成内底板、边纵桁及底边舱斜板建模,其结构对位和理论线朝向。其次,选取合适的尺寸完成装配检验样板的创建,计算出检验线距离装配点的距离L,确保检验线能够与内底板上的100 mm标记线对应。CM1节点装配检验样板示意总图如图2所示。最后,根据分段所处的船长范围区间,对板厚t1、t2、t3进行统计,并绘制《CM1节点船体关键结构建造监控图》,表达不同位置的装配检验样板检验线位置,以及装配定位超差的处理方案。船体关键结构建造监控图如图3所示。

2.3关键船体结构装配定位的生产监控

2.3.1预装配阶段的监控

(1)检查关键位置的需进行预装配构件的焊接坡口和间隙是否符合CMS的要求,如不符,则要求纠正。

(2)通过装配检验样板,检查关键位置有对准精度要求的构件对准精度是否符合CMS的要求,如不符,则要求纠正。

(3)关键位置如三板相交的节点,不论是十字接头或是斜板相交接头,为确保中板两侧构件的对准精度达标,船厂质检员都应确保:该结点处的中板两面都已标示出检查对准用的参考线,并按参考线法检查的结果表明,接头处构件的对准精度已符合CMS的要求。

(4)现场验船师对上述船厂质检员已经检查项目的记录进行核实和抽查,确认已符合船体关键结构建造监控图的要求。

图2 CM1节点装配检验样板示意图

2.3.2装配与焊接阶段的监控

分段装配阶段的关键船体结构装配定位的监控包括焊接前和焊接后2个子阶段,分别进行控制。

2.3.2.1焊接前监控流程

(1)对于拟在分段装配阶段进行装配的关键位置构件的焊接坡口和间隙等,应在焊接前进行检查,确保已符合CMS的要求。

(2)装配检验样板。检查关键位置有对准精度要求的构件对准精度是否符合CMS的要求,如不符,则要求纠正。

(3)关键位置如为三板相交的节点,不论是十字接头或是斜板相交接头,为确保中板两侧构件的对准精度达标,船厂质检员都应确保:该结点处的中板两面都已标示出检查对准用的参考线,并按参考线法检查的结果表明,接头处构件的对准精度已符合CMS的要求。

(4)现场验船师对以上2项进行抽查核实,确认均已符合船体关键结构建造监控图的要求。

(5)确认关键位置采用的焊接工艺符合船级社认可的焊接工艺规程要求:包括焊工的资质、焊接顺序等。

2.3.2.2焊接后监控流程

(1)负责关键位置焊接后的清场,包括清除焊缝上的焊渣、垃圾等,并对焊缝质量进行检查(包括无损检测)。

(2)抽查焊缝的质量,包括外观检查,焊缝尺寸检查以及无损检测。

(3)如经抽查发现焊缝质量不符要求,则应进行扩大范围的检查,直至满意。

(4)对检查发现的不合格焊缝,应进行重焊或纠正,直至合格。

3 结语

目前,我国绝大多数船厂的关键结构的装配定位监控工作主要依靠各船级社的现场验船师来开展,船厂应该主动推进船体结构关键节点建造监控,才能逐步提高国内船舶制造的质量,交付给船东满意的船舶。

37 000 DWT散货船通过在生产设计及生产过程中对船体结构关键节点建造监控的持续控制,制造精度明显提高。由于装配误差造成的返工工时相比以往船型降低了约28%,缩短了船体分段的建造和报验时间,提高了船舶建造的整体生产效率,说明在船体结构关键节点建造监控技术在该型船上的应用是有效的。

图3 船体关键结构建造监控图(CM1节点)

[1]周秀琴.船舶建造精度控制方法研究[D].镇江:江苏科技大学,2011.

[2]李艳君.船体精度控制技术研究[D].大连:大连理工大学,2005.

[3]滕本旺.浅析船舶建造精度控制[J].江苏船舶,2011,28(5):37-40.

[4]于昌利,初冠南,张喜秋.船舶制造精度管理及过程控制技术探讨[J].现代制造工程,2011,(4):1-4.

[5]侯海燕,王雪林,马一鸣.结构危险区域监控在船舶设计建造过程中的应用[J].科技风,2012,(16):87-88.

2014-04-24

周能旦(1966-),男,高级工程师,研究方向为船舶设计及先进制造技术;张磊(1985-),男,硕士,工程师,研究方向为船舶先进制造技术及工艺工法。

U671.99

B