Data Analysis of Dynamic Testing of Downhole Hybrid Perforating and Deflagration*

LEI Xiao,PEI Dongxing*,CUI Chunsheng,ZHANG Hongyan

(1.National Key Laboratory for Electronic Measurement and Technology,North University of China,Taiyuan 030051,China; 2.Key Laboratory of Instrumentation Science and Dynamic Measurement,North University of China,Ministry of Education,Taiyuan 030051,China)

Data Analysis of Dynamic Testing of Downhole Hybrid Perforating and Deflagration*

LEI Xiao1,2,PEI Dongxing1,2*,CUI Chunsheng1,2,ZHANG Hongyan1,2

(1.National Key Laboratory for Electronic Measurement and Technology,North University of China,Taiyuan 030051,China; 2.Key Laboratory of Instrumentation Science and Dynamic Measurement,North University of China,Ministry of Education,Taiyuan 030051,China)

To deeply study the working mechanism of hybrid perforator,the downhole dynamic data of 4 perforation/ fracturing completion technique:conventional perforating,built-in type hybrid perforating,stimgun type perforating,and deflagration fracturing was obtained by using high-speed downhole tester,these data was analyzed combining with the operational process parameters.Data analysis show that the peak pressure of four kinds composite perforation is between 30 MPa~140 MPa;and pressure pulse duration varied widely because of different working mechanism:deflagration fracturing has the longest event time 305 ms,conventional perforating event time is just 0.272 ms;the downhole dynamic pressure effect of composite perforator mainly depends on the composite powder charge and blasting methods.These real datas provide an important reference for the establishment of the underground complex dynamic process model and enhancement of composite perforation performance.

dynamic pressure;data analysis;deflagration;fracturing;oil downhole

复合射孔技术是射孔技术和高能气体压裂技术有机结合对地层进行复合作用,综合改善油层,达到增产的目的[1],其工艺是否合理直接影响油井产量的高低和射孔作业的安全。

我国于上世纪80年代初开始对复合射孔技术进行研究,到目前为止,已经在一些油田进行了运用,但由于对于该技术的机理缺乏研究,以及相应的研究手段和试验手段的限制,都没有解决复合射孔技术关键的技术难题[2-3]。射孔和压裂过程动态数据的测量和分析能够为研究和建立井下复合射孔数值模型,提高复合射孔器设计水平,优化施工工艺设计,分析和评价射孔器的井下工作性能以及完井效果提供关键数据[4-6]。复合射孔最终的质量控制是精确地预测和记录井下动态过程的能力,缺少这种能力就不能使复合射孔技术充分发挥其效果。

文中利用研制的高速井下动态压力测试仪进行了常规射孔、内置式复合射孔、袖套式复合射孔、爆燃压裂等井下实测,分析了各种完井方式的井下工作机理和特点。通过多种类型射孔器井下实测数据采集和分析,一方面为每口井选择最合理的完井射孔工艺提供技术支持,便于油气井的精细化管理;同时也为射孔器的优化设计提供准确的基础数据依据,从而提升射孔/压裂的完井效果,提高油气井产量。

1 复合射孔器工作原理及测试

1.1 复合射孔器工作原理

在特制的复合射孔器体内,含有两种作用性质完全不同的高能量源:聚能射孔的炸药和压裂的火药(固体推进剂)。同时引爆或控制其起爆历程的瞬态时间差,保证两次能量的分步做功,从而使射孔和高能气体压裂作用结合起来。如图1所示,作业时射孔弹首先穿透枪身、目的层套管、水泥环,在油气层中形成射孔孔眼;然后固体推进剂爆燃形成高能气楔瞬时跟上,射孔孔道在膨胀挤压和尖劈作用下产生径向和轴向的裂缝,并向多方扩展延伸,形成多向网状微裂缝。最终,在地层中形成一种孔缝结合型的超穿深多相位裂缝,实现以在近井带大幅度增加渗流面积为主要特征的高导流区,从而彻底解除了污染,达到了大幅度增产增注的目的,有效地提高产能。井下复合射孔爆燃气体压裂过程是爆炸力学、流体力学、断裂力学、岩石(固体)力学等综合作用[7]。到目前为止,复合射孔装置设计主要以地面靶试验结果和现场实施效果作参考。但实际应用中储层环境千变万化,要指导具体复合射孔设计,尤其是压裂用的推进剂装药设计,增大现场施作成功率,提高长期效益,还需要更好地了解该技术井下爆燃荷载特性、油井和岩层动态响应等,因此复合射孔的井下实测与分析意义重大。

图1 井下复合射孔器工作原理图

1.2 高速井下测试仪

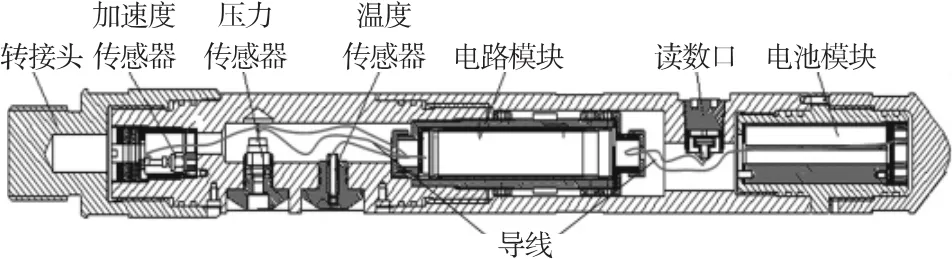

文中所用的实测数据均来自本实验室自行研制的高速石油井下P-t测试仪,该型测试仪可用于电缆和油管传输(TCP)时射孔压裂的环空压力参数进行实时动态测试,采用SoC技术能够极大的提高芯片的集成度,缩小电路系统的体积,同时可以在芯片设计中充分考虑降低功耗的问题。压力测试范围达到了0~210 MPa,采用了智能内触发方式,射孔过程中压力采样频率能达到125 ksample/s,测试精度为1%F.S,充分保证了采集过程中数据的完整性。目前该型测试仪被鉴定为国际领先水平,已在国内各大油田以及知名公司取得广泛应用,图2为测试仪结构图。

图2 高速井下测试仪结构图

2 现场条件与实测数据

2.1 常规射孔及数据分析

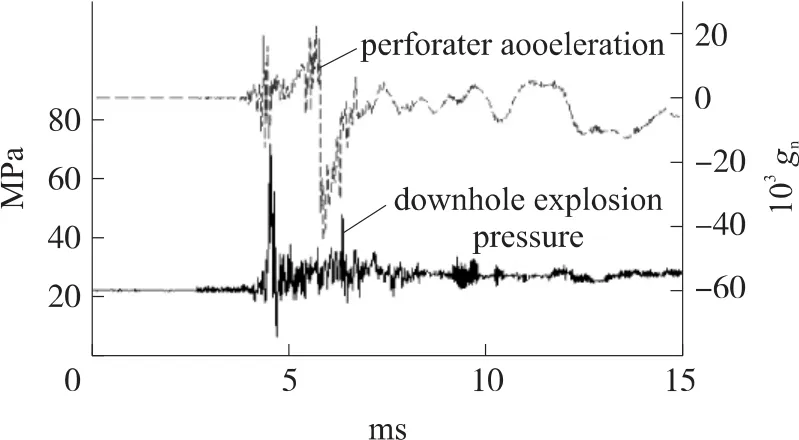

常规射孔器不使用推进剂等增效能源,内部的聚能射孔弹产生金属射流直接射穿套管、固井水泥以及钻井损坏区到达含油层,使原油流到套管内[8-9]。起爆后射孔弹序列引爆,炸药爆炸产生的冲击波以及残留气体使射孔器剧烈震动。图3曲线是127 mm常规射孔器的实测曲线,作业信息为:井深2 513 m低渗砂岩构造,直井电缆输送射孔,套管钢级J-55,套管规格139.7 mm,壁厚7.72 mm,射孔厚度3 m。射孔弹16发/m,弹型DP44RDX38-3,每发弹含RDX 38 g。

图3常规射孔井下实测曲线

图3 显示15 ms时间内按125 k点/s高速记录的某常规射孔起爆后的井下实测压力和加速度曲线,记录仪放置在射孔器的上部,点火后2.7 ms压力信号到达该位置。该图的2.7 ms时间内是射孔器未点火时井内液体的静压,2.7 ms~5 ms时间内射孔完成。射孔弹爆炸后形成高速金属射流穿透射孔器外壳,继而炸药的保留气体剧烈膨胀并从形成的孔眼中喷出,在井下环空形成一个动态压力脉冲。实测曲线中压力脉冲是所有射孔弹爆炸的保留气体产生的,压力最大值72 MPa,压力脉冲时间0.272 ms。图3上部曲线是射孔时记录仪感受到的加速度信号,该加速度信号显示压力脉冲峰值附近震动剧烈。

2.2 内置式复合射孔曲线

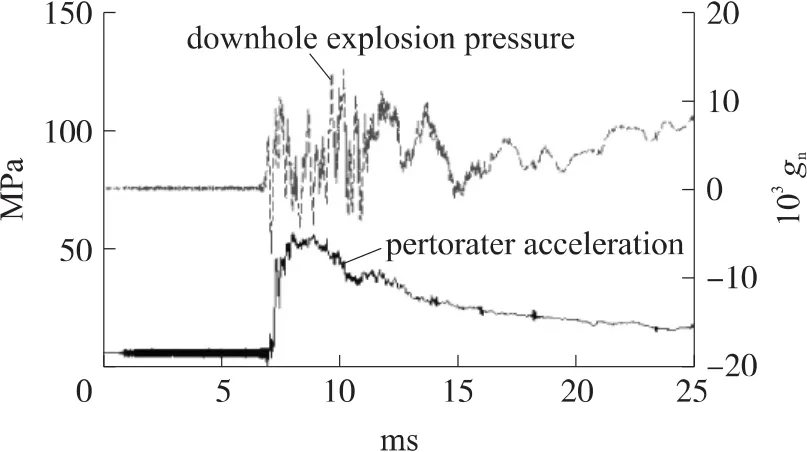

内置式复合射孔器在射孔弹之间加装增效火药药饼,工作时射孔弹、导爆索爆炸产生的高温、冲击波及飞片点燃火药,火药药饼的着火点很多,迅速爆燃。为了防止内部瞬间压力过大超过射孔器外部壳体的强度极限,保证射孔器的安全,通常在其壳体上预设压力泄放孔。

图4曲线是外径102 mm内置式复合射孔器的井下实测曲线,实际射孔井深1 100 m低渗砂岩构造,井内液体为清水,套管钢级J-55,套管规格139.7 mm,壁厚7.72 mm,直井电缆输送射孔,射孔厚度2.5 m。16发射孔弹/m,射孔弹类型为DP44RDX38-3;推进剂药饼采用双铅-Ⅱ,安放在各射孔弹之间,药饼直径49 mm,厚度10 mm,装药总重量1.4 kg。

图4 内置式复合射孔井下实测曲线

测试时记录仪放置在射孔器的底部,图4显示25 ms时间内按125 k点/s高速记录的井下实测曲线,下部曲线为环空压力信号,上部曲线为射孔器质心加速度信号。图中下部曲线的时间零点部分是未点火时井内液体的静压。起爆后,射孔弹的炸药爆炸产生的气体使压力迅速上升,上升时间约60 μs。火药被射孔弹爆炸产物点燃开始剧烈燃烧,并产生大量高能气体。在炸药爆炸压力达到峰值时,火药爆燃产生的大量高能气体使环空压力进一步升高,在图中8 ms时刻压力达到峰值约61 MPa。随着压力升高,地层被压裂开,大量高能气体进入地层。此后火药继续燃烧,但是压力却有所降低,特别是11 ms时刻压力有个较大的突降是由于岩层在高压力作用下产生较大裂缝引起的。12.5 ms时火药爆燃结束,压力脉冲持续时间约10 ms。此后,随着压裂面积继续增大,产生的气体温度降低和体积膨胀,从而导致压力逐渐降低。图中上部的曲线是射孔时记录仪感受到的加速度信号,该加速度信号显示射孔器起爆到爆燃结束时,射孔器轴向震动剧烈,峰值达到10 000 gn,爆燃结束后,加速度信号周期变长峰值降低。理论上来讲,射孔器下部的压力将被增强,因为引爆是个向下的过程,但是它上部的压力逐步减弱因为燃爆越来越远[10]。

2.3 外套式复合射孔

固体推进剂经特殊的工艺被铸造为圆筒形状,套装在在射孔器外围,形成射孔压裂复合装置。这种类型的复合射孔器具有独特的技术特点:推进剂装配在射孔器外部,直接与井内液体接触;被射孔弹射流点燃后,在井内产生高压气体直接作用于地层;相对于内置式装药,固体推进剂点火点少且数量和位置固定,瞬间峰值压力低,燃烧和压力作用时间长,能够有效保护套管以及射孔器安全;外套式推进剂必须在一定井液压力作用下才可被聚能射流点燃,本质安全性高。

图5 外套式复合射孔实测曲线

施工井地层类型为砂泥岩互层,密度(2.58~2.70)×103 kg/m3,渗透率2~5,孔隙度12.3,杨氏弹性模量1.2~2.2×104MPa,泊松比0.161~0.213。套管尺寸外径139.7 mm,壁厚7.72 mm,套管钢级P110。射孔段1 689.2 m~1 691.2 m,井温70℃,人工井底1 900 m。预备在其7 in套管中进行复合射孔完井,射孔器长度2.5 m,外径102 mm,孔密16孔/m。使用外套式固体推进剂内径103.5 mm,外径120.5 mm,长度1.5 m。

射孔器外套定形药筒,射孔弹射穿地层的过程中引燃药筒中的火药产生高能气体,该气体沿射孔孔眼进行压裂,增大压裂面积[11]。压力上升时间80 μs,峰值压力71 MPa,压力大于30 MPa的有效压裂作用时间接近113 ms。外套式复合射孔时射孔弹的保留气体产生了一个预压,这改变了随后的推进剂燃烧速率。380 ms至830 ms之间的相对平缓的波形是之前的动态压力脉冲传到井底并被反射回来的压力波,但是该压力波已经发生了较大的衰减和弥散。

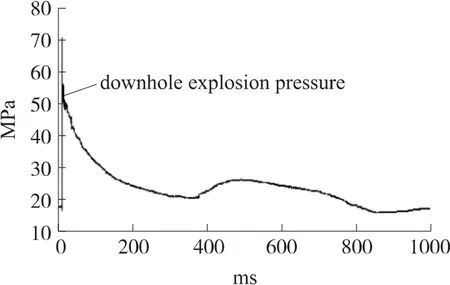

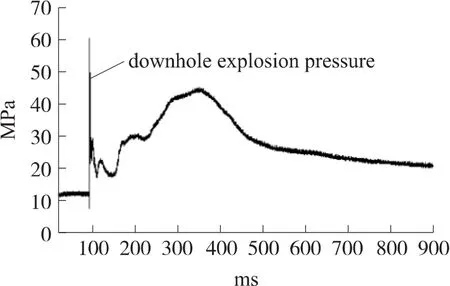

2.4 火药爆燃压裂曲线

该曲线是大庆某老井爆燃压裂改造的实测压力曲线,改造层段1 175.3 m~1 130.3 m;已有射孔井段1 207.1 m~1 130.3 m,12孔/m。

压裂弹一级装药类型双石火药:10 MPa/25℃条件下燃速10 mm/s,规格:φ55x500;装药量:6发,每发药量2 kg,一级装药量计12 kg。二级装药类型双芳3火药,10 MPa/25℃条件下燃速7 mm/s,规格:φ55x500;装药量:5发,每发药量2 kg,二级装药量计10 kg。共用药11发,设计总装药量:22 kg。设计点火药块:60块;井内注入清水,液面至地面以下100 m。

在该爆燃完井工艺中采用了多级火药压裂技术。导爆索被起爆后顺序引燃各点火块,在100 ms时刻导爆索和点火块产生的气体形成了第1个相对较窄的压力脉冲,如图6中曲线,持续2.25 ms,起爆压力峰值65.5 MPa。之后点火块开始点燃各级火药,在43 ms后第1级火药产生的气体开始迅速升压,压力达到了30 MPa左右,上升速度0.67 MPa/ms,持续约50 ms。当井内压力超过地层压力后,大量高能气体进入地层,重新更大范围地压裂地层。压裂被引燃的慢燃速的第2级火药在一级火药升压的基础上进一步增压,上升速度0.25 MPa/ms,在350 ms时刻压力达到峰值46.3 MPa,火药燃烧基本完毕。之后随着压裂面积扩大,生成的高温高压气柱膨胀,以及温度降低,压力开始逐步降低,大于30 MPa的火药总压裂时间305 ms。因为该井是一口已经压裂过的老井,不容易形成新的大裂缝,以疏通堵塞、结蜡的已有裂缝为主,在此基础上压裂新的网络裂缝,因此该测试曲线压裂过程没有明显的地层开裂导致的压力突降。但是,其压裂持续时间很长,能够压裂和沟通的面积大,对地层的作用效果是非常明显的[12]。整个压裂过程除了起爆过程上升沿较快外,其他升压过程相对较缓,均为毫秒级,这是火药的燃速决定的。

图6 火药爆燃压裂曲线

3 数据分析小结

常规射孔器不含增效火药,起爆后井下的动态压力脉冲是由射孔弹中炸药爆炸后生成气体形成的,气体量不大,因此常规射孔压力持续时间比较短。根据目前测到的数据,长度小于4 m的射孔器压力脉冲时间0.2 ms~0.8 ms。

由实测曲线可以看到,内置式复合射孔工艺产生的压力脉冲上升沿很陡,是射孔弹中炸药生成的气体产生的,紧接着被点燃的火药迅速爆燃并产生大量高能气体,炸药和火药产生的压力叠加在一起产生一个高压脉冲,两个过程在曲线波形上重叠不容易分开。内置复合射孔一次下井完成射孔和压裂两种工艺,产生的高能气体沿射孔孔眼进行压裂,沟通更大的导流面积,消除射孔形成的压实带,提高射孔孔道的导流能力。

外套式复合火药燃烧产生高压对射孔孔道和地层压裂,一次施工实现射孔、高能气体压裂两种工艺,改善损坏的近井带渗透性,增加渗流面积。复合火药燃烧对射孔器本身影响较小,对管柱更安全;装药量大能够达到3 kg/m~5 kg/m,压力峰值大,燃烧时间长超过110 ms,压力作用效率高,特别适用于低孔、低渗地层。

井下作业中爆燃压裂工艺生成高能气体量大,压裂时间长,利用高能气体的压力和热力作用对射孔孔眼进行解堵,大面积改善目的层的渗透性,增强导流能力达到增产、稳产的目的。

4 结论

本文对应用广泛的常规、内置式、外套式、爆燃压裂4种射孔/压裂完井工艺进行了井下动态实测,并结合施工工艺参数对实测数据进行了分析。可以得出以下结论:①井下压裂时间的主要能量来自于火药,射孔弹中的炸药贡献的能量不超过5%,但是其爆炸生成物决定着后续火药燃烧的环境条件。②外套式复合射孔将压裂火药安放在射孔器外部,对管柱安全,压裂时间可以超过110 ms;内置式射孔器无需在外部安装附属装置,压裂药燃速快,增效药量的设计受射孔器壳体强度限制,压裂时间一般在30 ms以内。③火药爆燃压裂借助对燃速不同的多级火药的设计可以调整压力上升时间,能够对地层产生大压力长时间的压裂。

油气井下充斥着油层、气层、水层,射孔环境复杂恶劣、各种影响因素较多,射孔质量的优劣,将直接影响着油井的产油率和生产成本。井下实测数据分析能给井下复合射孔模型的建立提供重要理论依据,为改进射孔工艺评价射孔质量提供了重要的参照,促使我国的原油的开采更加高效合理。

[1]李东传,金成福,刘权民,等.复合射孔检测技术现状及其发展趋势[J].测井技术,2011,35(2):164-166.

[2]李东传,石健,金成福,等.复合射孔器压裂能力评价方法的探讨[J].火工品,2008(3):32-35.

[3]孙新波,刘辉,王宝兴,等.复合射孔技术综述[J].爆破器材,2007,49(5):29-31.

[4]GB/T 20488—2006油气井聚能射孔器材性能试验方法[S].北京:中国标准出版社,2006.

[5]石燕嵩,文玉梅,李平.传感信号采集中的误差受控压缩与压缩上限的确定[J].传感技术学报,2007,20(8):1797-1799.

[6]陈锋,唐凯,程启文,等.StimGun复合射孔技术在四川地区的应用研究[J].测井技术,2010,34(6):605-609.

[7]赵开良,吴永清,魏永刚.复合射孔器效能监测、对比分析及优化[J].测井技术,2007,31(1):66-71.

[8]张少杰,马铁华,沈大伟.低功耗爆炸冲击波应变测试系统[J].传感技术学报,2011,24(9):1359-1362.

[9]黄俊钦.测试系统动力学[M].北京:国防工业出版社,1996: 32-33.

[10]Li X E,Zu J,Ma T H.Measuring Chamber Pressures of Different Caliber Artilleries Using a Capacitive Pressure Sensor[J].Sensor Mater,2011,23(5):271-292.

[11]Zu Jing,Ma Tiehua.Implantation Dynamic Testing and C Techniques[C]//Proceedings of IEEE International Instrum and Measurement Technology,Canada,2008:1663-1666.

[12]王礼立.应力波基础[M].2版.北京:国防工业出版社,2005: 42-45.

雷霄(1987-),男,硕士,研究方向为动态测试与智能仪器,复合射孔研究,flffie1234@126.com;

裴东兴(1970-),男,教授,山西省学术技术带头人,研究方向为动态测试与校准、数据压缩及信息处理、自动控制,peidongxing@nuc.edu.cn。

复合射孔及爆燃压裂动态测试数据分析*

雷霄1,2,裴东兴1,2*,崔春生1,2,张红艳1,2

(1.中北大学电子测试技术国家重点实验室,太原030051;2.中北大学仪器科学与动态测试教育部重点实验室,太原030051)

为了深入研究复合射孔器工作机理,利用高速井下测试仪全面获取了常规、内置式、外套式、爆燃压裂四类射孔/压裂完井工艺的井下动态数据,并结合施工工艺参数对这些数据进行了分析。数据分析显示,四类复合射孔测试的峰值压力在30 MPa~140 MPa之间;压力脉冲持续时间因工作机理不同相差很大:爆燃压裂时间最长为305 ms,常规射孔最短为0.272 ms,井下动压作用特性主要取决于复合火药装药量和起爆方式。这些实测数据为建立井下复合射孔动态过程模型和提升复合射孔器性能提供了重要的参考依据。

动态压力;数据分析;爆燃;压裂;石油井下

TE937

A

1004-1699(2014)03-0337-05

2013-08-27修改日期:2014-03-07

C:7230

10.3969/j.issn.1004-1699.2014.03.012

项目来源:山西省回国留学人员重点科研项目(2008003)

- 传感技术学报的其它文章

- Design and Implementation for Diarrheic Shellfish Poison Detection Based on Electrical Cell-Substrate Impedance Sensing*

- A Design of ECG Signal Monitoring System Based on Intelligent Terminal

- A Study of Multi-Channel sEMG De-Noising and Aliasing Removal*

- Analysis of Temperature Characteristic and Design of Interface ASIC Based on Ring Schottky Diode for MEMS Gyroscope*

- Fabrication and Characteration of NiCr-NiSi Thin Film Thermocouples on CFCC-SiC Substrate*

- Fluxgate Magnetometer with Low-Cost and High-Resolution Based on ARM*